プレス フィットは、製品の成否を左右します。プレス フィットは、数え切れないほど多くの機械アセンブリにとって重要ですが、多くのエンジニアは、プレス フィットを正しく行うために支援を必要としています。プレス フィットの設計が不十分だと、部品が緩んだり、早期に摩耗したり、さらには壊滅的な故障を引き起こしたりします。こうしたミスのコストはいくらでしょうか。時間、材料、お金の無駄です。

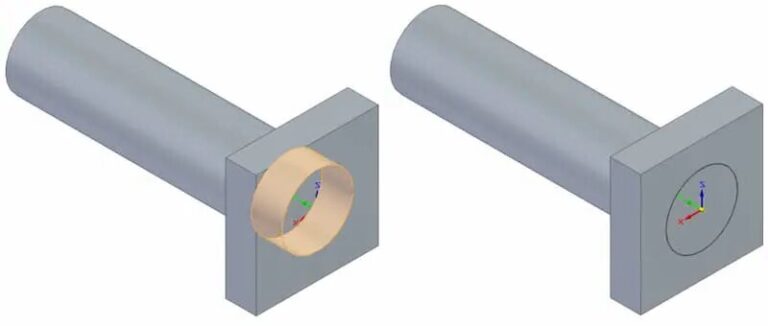

公差圧入は、留め具を使用せずに部品を接合する方法です。正確なサイズ設定によって、嵌合する部品間の干渉が生じます。この干渉によって摩擦が生じ、部品がしっかりと固定されます。適切な公差により、組み立て中に部品を損傷することなく、堅牢で信頼性の高い接続が保証されます。

精密工学のこの重要な側面を習得したいですか? 許容差圧入の詳細を調べてみましょう。基本原理から最適な結果を達成するための高度なテクニックまで、すべてをカバーします。

プレスフィットの基礎

許容差圧入とは何ですか?

圧入または干渉嵌合は、2 つの部品を強力に接続する接合方法です。この接合方法は、一方の部品を、それがはまる穴よりわずかに大きいサイズにします。部品を無理やり押し込むと、追加の留め具なしでしっかりと固定されます。

この技術は、摩擦と材料の変形を利用して接続を維持します。部品間の干渉により応力が発生し、しっかりと固定されます。エンジニアは、密閉性と強度の適切なバランスを実現するために寸法を慎重に計算します。 アセンブリ 容易に。

現代の製造業における応用

プレス フィットは、さまざまな業界で幅広く使用されています。自動車メーカーは、ベアリング、ブッシング、ギアにプレス フィットを使用しています。電子機器会社は、回路基板コンポーネントにプレス フィットを使用しています。航空宇宙エンジニアは、航空機や宇宙船の重要なアセンブリにプレス フィットを使用しています。

プレスフィットの汎用性は、小規模な プロトタイプ 大規模生産にも対応します。部品を接合するためのクリーンで効率的な方法を提供します。 溶接 または接着剤を使用します。この方法により、部品の総数が削減され、組み立てプロセスが簡素化されることがよくあります。

機械工学における圧入の重要性

プレス フィットは、機械工学設計において重要な役割を果たします。プレス フィットは、高負荷や振動に耐えられる、信頼性が高く長持ちする接続を提供します。エンジニアは、トルクと軸力を効果的に伝達するプレス フィットを重視しています。

この技術は、重量の軽減とスペース効率の面でも利点があります。 ファスナープレスフィットにより、よりコンパクトな設計が可能になります。

圧入の種類

干渉フィット

干渉嵌合は、圧入タイプの中で最も緊密な接続を実現します。外側の直径が内側の穴の直径を超えています。組み立てると、この差によって材料が変形し、非常に安全な接合部が実現します。

エンジニアは、最大の保持力が必要な場合に干渉嵌合を使用します。この嵌合は回転と軸方向の動きを効果的に抑制します。ただし、組み立て時により大きな力が必要となり、正しく設計されていない場合は部品を損傷する可能性があります。

トランジションフィット

トランジション フィットは、干渉フィットとクリアランス フィットの中間に位置します。嵌合部品のサイズ差は最小限で、わずかな干渉またはクリアランスが許容されます。このタイプは、組み立てと機能に柔軟性を提供します。

これらのフィットは、部品を時々分解する必要がある場合や、熱膨張によってフィットが影響を受ける可能性がある場合に役立ちます。保持力と組み立てや取り外しの容易さのバランスが取れています。

クリアランスフィット

クリアランス フィットは、嵌合する部品の間にわずかな隙間があることを特徴とします。内側部品の直径は、外側部品の穴よりも小さくなっています。これにより、組み立て、分解、およびコンポーネント間の相対的な移動が容易になります。

エンジニアは、回転またはスライド動作を必要とするアプリケーションにクリアランス フィットを選択します。クリアランス フィットは、摩擦の低減が重要なベアリング、ブッシング、その他のコンポーネントでよく使用されます。また、クリアランス フィットは、タイト フィットよりも熱膨張に容易に対応します。

実際のアプリケーションにおける各フィットの例

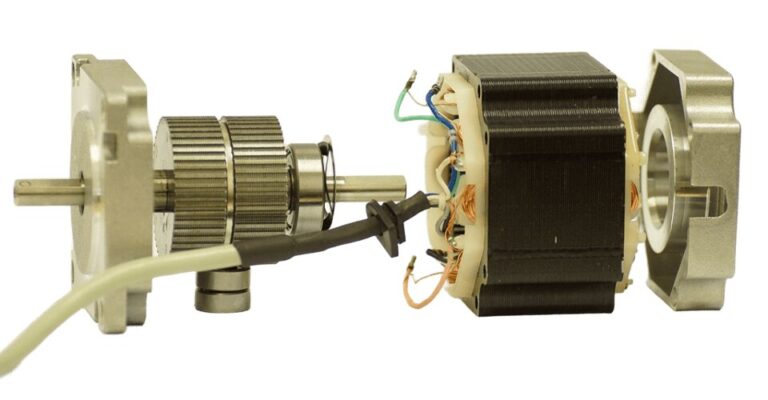

干渉嵌合は、ベアリングをしっかりと固定する必要があるホイール ハブで効果を発揮します。トランジション フィットは、安全な取り付けとメンテナンスのしやすさを両立させるため、電気モーター シャフトでよく使用されます。クリアランス フィットは、適切な機能のために制御された動きが不可欠なピストン リングなどの用途で効果を発揮します。

許容差の役割 圧入

エンジニアリングにおける許容範囲の定義

エンジニアリングにおける許容範囲とは、部品の寸法の許容範囲を指します。これは、特定の機能の最大許容サイズと最小許容サイズの差です。

許容差により、部品が正しく組み合わされ、意図したとおりに機能することが保証されます。許容差は、避けられない製造上のばらつきを考慮したものです。許容差が厳しいと、精度が高くなることが多いですが、製造コストも高くなります。

許容差がプレスフィットに与える影響

許容差は、圧入の有効性に直接影響します。許容差によって、嵌合する部品間の干渉またはクリアランスの量が決まります。干渉が小さすぎると緩い嵌合が生じる可能性があり、干渉が大きすぎると部品が損傷する可能性があります。

適切な許容範囲を選択すると、次のことが保証されます。

- 一貫した組み立て力

- 信頼性の高い保持力

- 部品の歪みや損傷の防止

- 意図したアプリケーションでの最適なパフォーマンス

共通許容規格(ISO、ANSI など)

許容範囲は世界的にさまざまな規格によって規定されています。

ISO(国際標準化機構):

- 国際的に広く使用されている

- 穴とシャフトの許容誤差に関する包括的なシステムを提供します

ANSI (アメリカ規格協会):

- 北米では一般的

- 寸法公差のガイドラインを提供します

DIN (ドイツ規格研究所):

- ドイツの規格は国際的にも使用されている

- エンジニアリングアプリケーションにおける精度で知られる

これらの標準は、エンジニアがさまざまな製造環境間でコミュニケーションを取り、一貫性を維持するのに役立ちます。

圧入における許容誤差に影響を与える主な要因

材料特性が圧入に与える影響

材料特性は圧入公差に重要な役割を果たします。硬度、弾性、 表面仕上げ シャフトとハブの材質は、フィットの強度と耐久性に影響します。通常、より複雑な材料ではより厳しい許容誤差が必要となり、より柔らかい材料ではより柔軟性が高まります。

熱膨張係数も重要な要素です。温度変化によって材料の膨張や収縮が異なると、緩みや過剰な応力が生じる可能性があります。当社は、お客様のプレスフィットを設計する際に、常にこれらの特性を考慮します。

温度と環境条件

温度の変動は、プレスフィットの許容誤差に大きく影響します。熱により材料が膨張し、フィットが緩む可能性があります。寒さにより収縮が生じ、コンポーネントにかかるストレスが増大します。湿度や腐食環境も、プレスフィットの長期安定性に影響します。

許容差を指定する際には、動作条件の全範囲を考慮することをお勧めします。これにより、製品のライフサイクル全体にわたってフィットが確実に保たれます。当社のチームは、お客様の特定の環境課題に耐える材料と許容差の選択をお手伝いします。

ケーススタディ: 圧入を成功させるための材料の選択

実際の例をいくつか見てみましょう。

- 自動車エンジンベアリング: 熱伝導性と耐摩耗性に優れた銅合金を採用しました。厳しい公差により適切な油膜形成と長期にわたる性能が保証されます。

- 航空宇宙用ファスナー: チタン合金は、重量に対する強度の比率が高いことから選ばれました。精密な許容差により、振動による緩みを防ぎながら、熱膨張を許容します。

- 医療用インプラント: 慎重に管理された表面仕上げが施された生体適合性のステンレス鋼により、整形外科用デバイスに安全かつ長持ちするフィット感を実現しました。

これらの事例は、材料の選択と正確な許容差によって最適なプレスフィットが実現されることを示しています。当社はさまざまな業界にわたる経験を有しており、お客様のアプリケーションに最適なソリューションを推奨することができます。

許容差圧入の設計上の考慮事項

エンジニアリング設計の原則

プレスフィットを設計する際は、基本原則に従います。まず、アセンブリの機能を考慮します。

それは永久的な接続ですか、それとも時々分解する必要がありますか? これは許容範囲の選択の指針となります。

製造プロセスも考慮します。大量生産では厳しい許容誤差を一貫して達成することが難しい場合があります。

圧入許容差の計算

許容差の計算にはいくつかの要素が関係します。まず部品の公称サイズから始めて、必要な干渉を決定します。

当社では、材料特性、動作条件、安全係数を考慮した計算式を使用しています。ソフトウェア ツールは、これらの計算を最適化するのに役立ちます。

それはバランスを取る行為です。締め付けがきつすぎると組み立てが難しくなります。締め付けが緩すぎると、接続が早期に失敗する可能性があります。

よくある設計ミスを避ける

よくある間違いの 1 つは、許容差の累積効果を見落とすことです。各部品には許容差があり、最終的な組み立て時に加算されます。

これを考慮するために、統計的許容度分析を使用します。これにより、全体的な適合をより正確に予測できます。

もう一つの間違いは、表面仕上げを無視することです。表面が粗いと摩擦が増加し、圧入の動作に影響する可能性があります。

製造技術

伝統的なプレスフィット技術

従来の圧入方法は機械的な力に依存します。このプロセスでは、油圧プレスやアーバープレスがよく使用されます。

これらの技術は、小型の部品や単純なアセンブリに適しています。コスト効率が高く、業界で広く理解されています。

ただし、複雑な形状の場合は精度が低下する可能性があります。また、慎重に管理しないと、組み立て中に部品が損傷するリスクもあります。

現代の製造方法

プレスフィットの精度を向上させる高度な技術が登場しました。熱圧着では、部品を加熱または冷却してサイズを一時的に変更します。

極低温継手は、組み立て前に極低温を利用して部品を収縮させます。この方法は、大型または繊細な部品に適しています。

レーザー溶接 組み立て時に正確で局所的な加熱を実現できます。小型の電子部品に適しています。

さまざまな技術の長所と短所

従来の方法はシンプルでコスト効率に優れています。ただし、要求の厳しいアプリケーションではより高い精度が必要になる場合があります。

熱フィッティングは高精度ですが、特殊な装置が必要です。繊細な部品に最適ですが、機械的な方法よりも時間がかかる場合があります。

極低温フィッティングは、並外れた精度を提供します。ただし、他の方法よりも高価で時間がかかります。

許容差の測定と検査

許容差を測定するためのツール

圧入には精密測定が不可欠です。基本的な寸法チェックにはマイクロメーターとノギスを使用します。

座標測定機 (CMM) は、より高度なニーズに応える高い精度を提供します。複雑な形状に最適です。

光学コンパレータは、表面仕上げとエッジ品質の検査に役立ちます。これらの要素は、プレスフィットのパフォーマンスに大きな影響を与える可能性があります。

プレスフィットアセンブリの検査方法

当社では、プレスフィットの品質を検証するためにさまざまな技術を採用しています。目視検査により、明らかな欠陥や位置ずれを検出できます。

超音波検査は、内部の隙間や適合の不一致を検出するのに役立ちます。非破壊検査であり、組み立てられた部品に適しています。

重要なアプリケーションでは、X 線または CT スキャンを使用する場合があります。これらの方法により、アセンブリの内部の詳細なビューが得られます。

圧入公差を予測するための計算

許容誤差を予測するには、いくつかの計算が必要です。まず、基本的な干渉の式から始めます: 干渉 = シャフトの直径 - 穴の直径。

次に、材料特性と動作条件を考慮します。応力解析により、負荷がかかってもフィットが失敗しないことを確認できます。

モンテカルロ シミュレーションなどの統計的手法は、製造上のばらつきを考慮するのに役立ちます。これにより、フィット動作をより現実的に予測できます。

許容差プレスフィット組立における課題

よくある問題とその原因

プレスフィットアセンブリにはいくつかの課題があります。

- ずれ: 多くの場合、不正確なツールや不適切な部品の配置によって発生します。

- かじり: 組み立て中の過度の摩擦により、コンポーネントの表面が損傷します。

- クラッキング: 通常は過度にきついフィットにより、応力が材料の強度を超えた場合に発生します。

- 挿入が不完全です: 干渉が大きすぎる場合や、十分な力が加えられていない場合に、この現象が発生する可能性があります。

- 時間の経過とともに緩む 通常、不十分な干渉または熱サイクルの影響によって発生します。

これらの問題は、製品の故障、廃棄率の増加、生産の遅延につながる可能性があります。

許容差圧入問題のトラブルシューティング

問題が発生した場合、私たちは体系的なアプローチに従います。

- 失敗したアセンブリを分析します。 部品に損傷や摩耗の兆候がないか検査します。

- 設計仕様を確認します。 許容差が意図したフィットと一致しているかどうかを確認します。

- 製造工程の検査: 部品が指定された寸法を満たしているか確認します。

- 組み立て方法を評価する: 適切な技術とツールが使用されているかどうかを評価します。

- テスト環境条件: 温度や湿度がフィット感に影響するかどうかを考慮します。

この体系的なプロセスは、根本原因を特定し、実用的な解決策を開発するのに役立ちます。

ケーススタディ: 許容差圧入の課題を克服

私たちが実際に遭遇した例を以下に示します。

顧客の自動車用ベアリング アセンブリが早期に故障していました。調査の結果、プレス中にわずかなずれがあることが判明しました。

完璧な位置合わせを実現するために、組み立て治具を再設計しました。また、押し付ける力と速度も調整しました。

これらの変更により、98% の組み立て不良が減少し、製品の信頼性が大幅に向上しました。

別のケースでは、振動により電子コネクタが緩んでしまうという問題がありました。私たちは、干渉嵌合をわずかに増やし、オス部品にローレット面を追加することを推奨しました。

このソリューションにより、組み立ての容易さを損なうことなく接続の安定性が向上しました。

これらの事例は、慎重な分析と創造的な問題解決によって、プレスフィットの課題を克服できることを示しています。

結論

プレスフィット許容差は、信頼性の高いアセンブリにとって非常に重要です。材料、設計、製造プロセスを慎重に検討する必要があります。課題はありますが、専門知識と細部への配慮があれば克服できます。技術とツールの継続的な改善により、プレスフィット アセンブリの可能性の限界が押し広げられています。

お問い合わせ 今日、私たちがあなたのプロジェクトで優れた成果を達成する方法を見つけてください。見積もりを依頼することもできます。私たちはあなたと協力して、カスタマイズされた予算に優しいソリューションを見つけます。

よくあるご質問

プレスフィットブッシングの許容差はどの程度にすべきでしょうか?

プレスフィット ブッシングの許容範囲は、いくつかの要因によって異なります。材質、サイズ、用途はすべて影響します。一般的に、直径 1 インチあたり 0.001 ~ 0.003 インチの干渉を目指します。正確な推奨事項については、特定の使用例と環境条件を考慮します。

圧入のクリアランスはどれくらいですか?

プレス フィットには、負のクリアランスがあり、これを干渉と呼びます。その量はアプリケーションによって異なります。軽量アセンブリでは、0.0005 ~ 0.001 インチの干渉を使用する場合があります。重量アプリケーションでは、最大 0.003 インチ以上が必要になる場合があります。理想的な干渉を決定するときは、常に動作温度、負荷、材料特性などの要素を考慮します。

H7 公差適合とは何ですか?

H7 は、ISO システムの標準公差クラスです。これは、シャフト穴の嵌合における穴を指します。「H」は穴公差を意味し、「7」は公差等級を示します。H7 は、表面の位置決めに適した密接な嵌合を提供します。クリアランスから干渉まで、さまざまな嵌合を実現するために、さまざまなシャフト公差と組み合わせられることがよくあります。

プレスフィットは高応力環境で使用できますか?

はい、適切に設計されていれば、プレスフィットは高応力環境でも効果を発揮します。温度変動、振動、動的負荷などの要素を考慮します。このような場合には、材料の選択が重要になります。

たとえば、温度変化下でもフィットを維持するために、熱膨張係数が類似した材料を選択する場合があります。一部の高応力アプリケーションでは、信頼性を高めるために、圧入と接着剤や機械式ロックなどの追加の固定方法を組み合わせる場合があります。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。