板金部品の設計は、イライラさせられるものです。設計上の小さなミスが、材料を無駄にし、コストを上げ、遅れの原因になることがよくあります。部品が仕様を満たしていなかったり、効率的に生産できなかったりすると、エンジニアや製造業者はこうした問題に頻繁に直面します。こうした問題は、ストレスや納期の遅れ、余分な出費を生み出します。

よくあるミスを最初から避けることができます。そうすることで、時間を節約し、コストを下げ、生産を円滑に進めることができます。このガイドでは、板金設計における最も多いミスを取り上げ、その防止方法を説明します。

1.素材選びの見落とし

選ぶ材料によって、部品の強度、コスト、寿命が決まります。多くの設計が失敗するのは、最初から間違った材料が選ばれているからです。その結果、部品が弱くなったり、コストが高くなったり、製品がすぐに摩耗してしまったりします。

厚みは強度と成形性に大きな影響を与える。シートが薄すぎると、部品が曲がったり、変形したり、壊れたりします。例えば、0.8mm以下の鋼材は、プレス加工中に反ることが多い。一方、5mmより厚い鋼板は通常、単純なプレス加工よりも高価な機械加工用工具を必要とする。

板金部品はしばしば湿気、熱、化学薬品に遭遇します。耐食性を無視すると、特に屋外や産業環境では、部品の故障が早まる可能性があります。例えば、未処理の軟鋼は、湿度の高い条件下ではわずか48時間で錆び始めることがあります。

一般的な選択肢としては、もともと腐食に強いステンレス鋼や、陽極酸化処理で保護を強化したアルミニウムなどがあります。粉体塗装や亜鉛メッキなどのコーティングは、部品の寿命をさらに延ばすことができます。

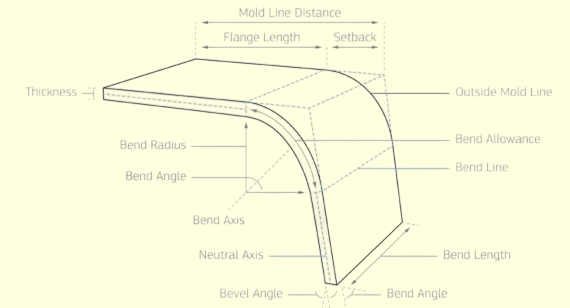

2.曲げ半径の無視

曲げ半径は、板金部品の強度と精度にとって極めて重要です。曲げ半径を無視すると、エッジにひびが入ったり、曲げが不均一になったり、部品が正しくフィットしなかったりします。正しい曲げ半径はまた、工具へのストレスを軽減し、工具の寿命を延ばし、製造コストを削減します。

もし 曲げ半径 が小さすぎると、金属が伸びすぎて亀裂が入る。例えば、冷間圧延鋼板の最小曲げ半径は通常、板厚と同じである。ステンレス鋼のような硬い金属では、板厚の1.5倍から2倍が必要です。このガイドラインをスキップすると、曲げが弱くなり、スクラップ率が高くなります。

跳ね返ります は、金属が曲げた後に元の形状に戻ろうとするときに起こる。アルミニウム合金は2~3度、高強度鋼はそれ以上戻ることがあります。設計者がこれを無視すると、最終的な部品が公差から外れ、高価な再加工が必要になることがあります。問題を防ぐには、常にスプリングバックを計算に含めるか、金型の角度を調整して補正する必要があります。

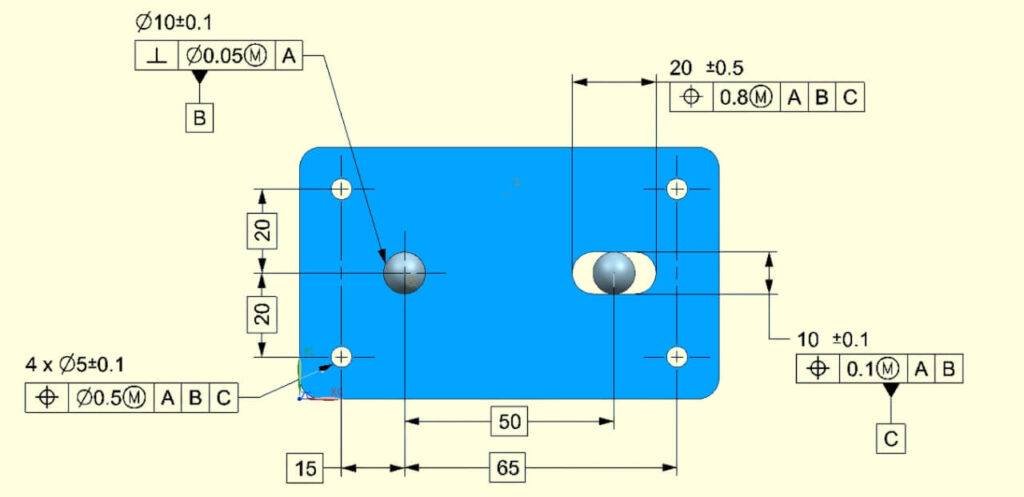

3.公差を考慮しない設計

許容範囲 公差とは、各部品をどれだけ正確に作らなければならないかを決めるものである。公差が不適切に選択されると、コストが増加し、遅延が発生し、組み立ての問題が生じます。優れた公差設計は、機能と製造性のバランスをとる。設計者は、図面上で完璧に見えるものだけでなく、その部品がどのように使用されるかに基づいて制限を決めるべきです。

不必要に厳しい公差は検査時間を増やし、高度な機械を必要とする。例えば、単純なブラケットで±0.01mmを保持する場合、±0.1mmを使用する場合と比べて最大3倍のコストがかかる。多くの板金部品、特に重要でない部品には、そのような精度は必要ありません。可能な限り公差を緩めることで、性能に影響を与えることなくコストを削減することができます。

公差が緩かったり一貫性がなかったりすると、組立時に隙間や不適合、余分な手作業が発生する可能性があります。0.5mmの穴の位置のずれでさえ、ボルトの位置合わせを妨げ、生産を遅らせます。大量生産では、このような誤差が数千個の不良品につながることもあります。

4.穴とスロットの要件を無視する

穴やスロットはシートメタル部品の標準的なものですが、配置やサイズが不適切だと、部品が弱くなったり、工具が破損したり、コストが高くなったりします。優れた設計は、部品の強度と製造の容易さを保証します。

穴が端に近すぎると、成形中に周囲の材料が破れたり変形したりすることがある。一般的なルールは、エッジの距離を穴の直径の少なくとも1.5倍に保つことである。曲げ加工では、歪みを防ぐため、穴は材料厚の少なくとも2倍オフセットされるべきである。これらのガイドラインを無視すると、部品の強度が低下し、スクラップが増加する。

小さな穴は、パンチやレーザーでカットするのが難しい。穴の大きさは材料の厚さより小さくしてはいけないというのが良いルールです。例えば、2mmの鋼材に1mmの穴を開けると、パンチが破損したり、レーザー切断で過度の熱が発生したりする可能性がある。特大の穴も問題を引き起こし、しばしば余分な加工工程を必要とする。

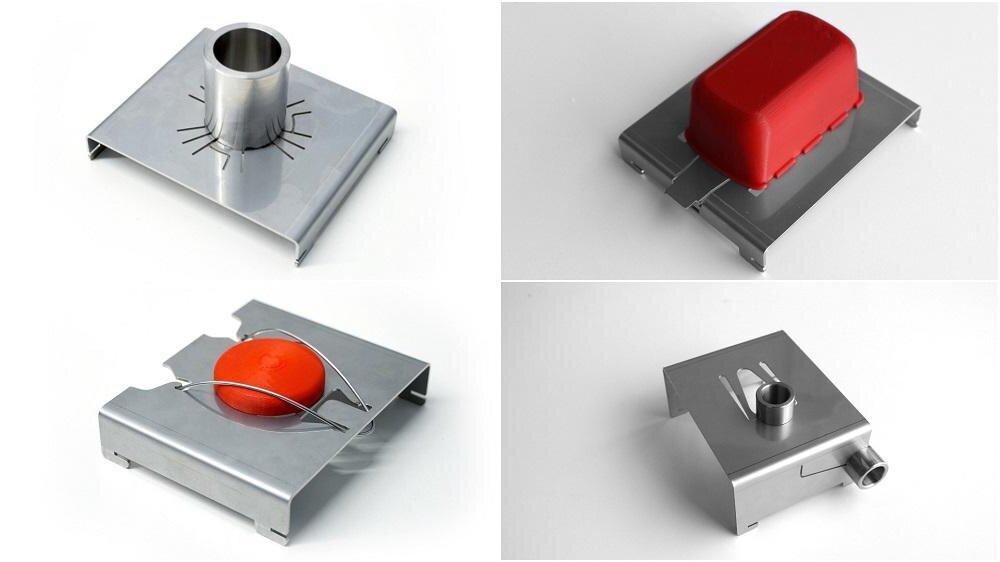

5.複雑すぎる部品形状

複雑なデザインは、見た目は印象的ですが、多くの場合、コストを増加させ、生産を遅らせます。余分な曲げ、切り抜き、または特徴はすべて、工具、セットアップ、および処理時間を追加します。通常、これらの追加は部品の機能を向上させるものではありません。

余分なベンドは生産工程を増やし、ミスアライメントの可能性を高める。例えば、ベンドを1回ではなく3回追加すると、成形時間が2倍になり、工具の摩耗も増える。装飾的な切り抜きやきついコーナーなどの特徴は、部品を弱くし、取り扱いを複雑にする。設計者は機能に重点を置き、性能を向上させない機能は取り除くべきである。

特殊な金型や二次加工が必要な形状もあります。鋭角、深い溝、複雑な曲線は、標準的なプレスブレーキやローラーではうまくいかないことがあります。このような場合、メーカーはカスタム金型を必要としますが、これには数千ドルの費用がかかり、生産に数週間を要することもあります。標準的な金型に合うように部品を設計することで、プロジェクトのスケジュールと予算を守ることができます。

6.締め付けと接合方法を忘れる

締結と接合はシートメタル設計において重要ですが、見落とされがちです。計画が不十分だと、組み立ての問題や接合部の弱さ、あるいは高価な再設計を引き起こす可能性があります。接合方法を早期に検討することは、より強固な部品を作り、生産をスピードアップするのに役立ちます。

溶接 には、工具や熱制御のためのスペースが必要である。溶接機やロボット・アームのためのスペースがほとんどない設計では、接合部が不完全であったり、不均一であったりする可能性がある。例えば、狭いコーナーは熱を閉じ込め、反りや弱い溶接部の原因となります。単純に10~15 mmの隙間を設けるだけで、溶接がより簡単で信頼性の高いものになることが多い。

ファスナー また、適切な穴のサイズと間隔も必要です。ネジやリベットが近すぎると、荷重でシートに亀裂が入ることがあります。一般的なルールは、穴と穴の間にファスナーの直径の少なくとも2倍を残すことです。PEMナットのようなインサートは、取り付け工具のために余分なクリアランスが必要です。

7.結晶粒の方向と異方性の見落とし

シートメタルは製造中に圧延され、材料にシボができる。この結晶粒は、金属の曲がり方、伸び方、割れにくさに影響します。結晶粒の方向を無視すると、成形中に弱い曲げや歪み、部品の破損につながることがあります。

特にステンレス鋼やアルミニウム合金のような硬い金属では、木目に逆らって曲げると亀裂が入るリスクが高まります。試験 によると、木目に沿って曲げるのと比べて、木目 を横切って曲げると延性が最大50%低下する ことが示されている。安全な方法は、部品の強度を保ち、故障を減らすために、可能な限り曲げ加工を木目に平行に行うことです。

異方性とは、方向によって金属の挙動が異なることを意味する。これを無視すると、成形中に部品がゆがんだりねじれたりすることがある。例えば、木目を横切って曲げられた延長フランジが数ミリ歪むと、再加工が必要になります。設計者は、曲げ半径を大きくしたり、より軟らかい調質材を選んだり、部品の向きを木目に揃えたりすることで、このリスクを減らすことができます。

8.フラットパターンレイアウトの最適化の失敗

フラットパターンのレイアウトは、シートメタルからいかに効率よくパーツを切り出すかを決定する。レイアウトが悪いと、材料が無駄になり、コストが上がり、生産が遅くなります。このステップを省略した設計者は、スクラップ率の増加やリードタイムの長期化に直面することがよくあります。

シート上に無造作に配置された部品には大きな隙間ができ、貴重な材料が無駄になる。レイアウトが最適化されていない場合、スクラップは原材料の10-20%に達することがあります。ソフトウェアや入念なマニュアル・プランニングを使用して、部品をしっかりと入れ子にすることで、スクラップとコストを削減することができます。

シートメタルには、4×8フィート(1.22×2.44m)や5×10フィート(1.52×3.05m)といった標準的なサイズがある。これらのサイズを考慮せずに部品を設計すると、特大のシートから切断する必要があり、材料費と加工時間が増加します。部品の寸法を利用可能なシートに合わせることで、効率が向上し、無駄が削減されます。

9.仕上げと後処理の必要性の軽視

表面仕上げと後処理は、板金部品の品質、性能、寿命に影響します。設計時にこれらのニーズを無視すると、部品が合わなかったり、腐食が早かったり、検査で不合格になったりすることがあります。

のようなコーティング パウダーペイント, 陽極酸化処理、 または 亜鉛メッキ 部品に厚みを加える。これを考慮しないと、穴が小さくなりすぎたり、きつく曲がりすぎたり、組み立てが緩んだりします。例えば、粉体塗装の場合、片面あたり0.05~0.2mm厚くなることがあります。これを設計に含めることで、干渉を防ぎ、仕上げ後の適切なフィットを保証します。

鋭利なエッジは、怪我や組み立ての問題、早期摩耗の原因となります。 デバリング とエッジ・ラウンドは、エッジを滑らかにし、安全性を向上させる。これらの工程を省略することは、当初は時間の節約になるかもしれないが、返品や手戻りにつながることが多い。エッジ処理を考慮した設計は、遅れを防ぎ、安定した品質を保証します。

単一のルールですべての板金設計問題を防ぐことはできませんが、これらの9つのヒントは、最も一般的な落とし穴を強調します。これらに従うことで、より強く、より効率的な部品を作成し、生産の遅れを減らすことができます。

さらに詳しいガイダンスが必要な場合は、経験豊富な板金エンジニアにご相談ください。次のプロジェクトを始めるには 3次元CADモデルを準備しインタラクティブなお見積もりで、お客様のデザインが実際にどのように機能するかをご確認いただけます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。