板金は、機器パネルから電子機器の筐体まで、あらゆる場所で使用されている。しかし、多くの設計が、コスト高、材料の無駄、組み立てにくい部品といった同じ問題に直面しています。こうした問題は、たいていの場合、加工技術の低さから来るものではありません。多くの場合、設計の初期段階での小さな選択に起因しています。

どの板金部品も、均一な厚みの平板として、同じように始まります。この基本的な事実が、あらゆる曲げ、カット、材料選択の指針となります。設計者がこのことを考慮すれば、部品は製造しやすくなり、強度が増し、費用対効果が高まります。そうでない場合、遅延、再設計、追加費用といった問題が現れます。

これは素朴な疑問である:どうすれば、最初からよりスマートな板金部品を設計できるのだろうか?以下は、板金部品を改善し、隠れたコストを下げ、より良い加工結果を得るための7つの実践的な方法である。

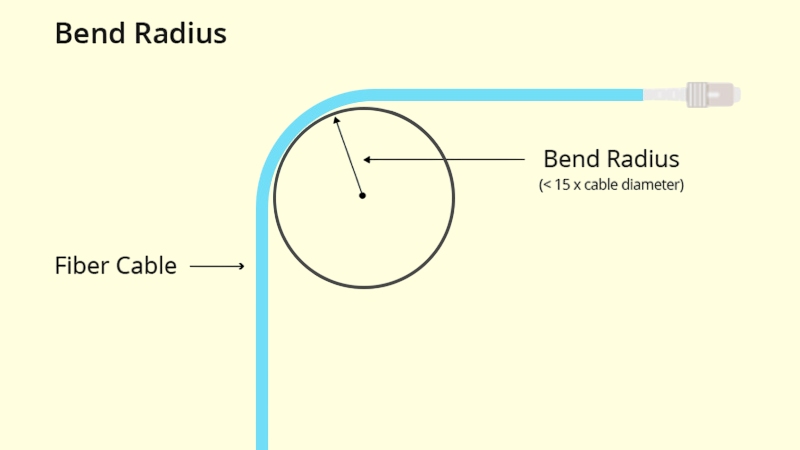

適切な曲げ半径基準の導入

金属は紙のように曲がらない。曲がるとき、外側の面は伸び、内側の面は圧縮される。半径が小さすぎると、伸びた側が割れることがある。半径が大きすぎると、曲がりが弱く見えたり、未完成に見えたりする。シートの厚みよりきつく曲げると、亀裂が入る可能性が50%より高くなることが試験で示されている。適切な 曲げ半径 部品の強度を維持し、一貫性を保ち、外観をきれいに保つ。

一般規定

- 曲げ半径は、少なくともシートの厚みと同じに設定する。

- 板が厚くなるにつれて半径を大きくする。例えば、3mmの鋼板の場合、安全に曲げるためには3~5mmの半径が必要になることが多い。

- 時間を節約し、コストを削減するために、部品全体に同じ半径を使用します。

- どうしても必要な場合を除き、同じ部品に鋭利な曲げと幅の広い曲げを混在させないこと。

避けるべき間違い

- ゼロまたはゼロに近い半径を使用すると、ほとんどの場合クラックが発生する。

- 金属板の木目方向を無視すること。木目に沿って曲げるよりも、木目に沿って曲げる方が割れを減らすことができる。

- 表面仕上げの効果の見落とし。塗装やメッキなどのコーティングは厚みを増し、シートの曲がり方を変える。

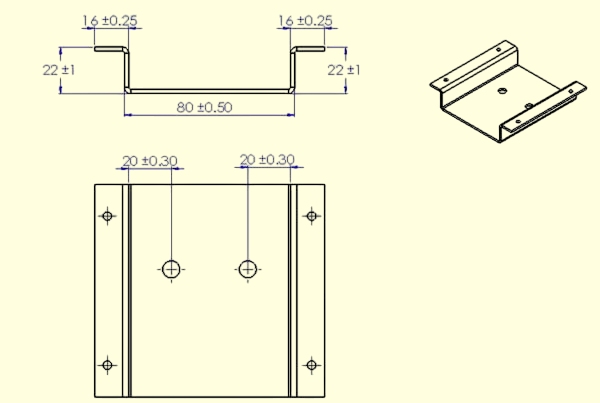

公差を現実的に保つ

あらゆる切断や曲げ加工には自ずと限界がある。例えば レーザー切断 通常、薄いシートでは±0.1mmの公差を保つことができる。 CNCパンチング 多くの場合、公差は±0.2 mm程度である。エンジニアがより厳しい公差を要求する場合、特別な工具や余分な検査が必要になることがある。これは多くの場合、性能を向上させることなくコストと時間を追加することになる。

一般規定

- 厳しい公差は、機能に影響するフィーチャーにのみ使用する。

- 重要でない寸法には標準公差を適用する。板金では、ほとんどの場合±0.1~0.2mmで十分です。

- 公差をプロセスに合わせる。例えば、曲げ加工されたフランジの長さは±0.3 mmのばらつきがありますが、レーザーカットされたスロットは±0.1 mm以内に収まります。

- 混乱を避けるため、公差のスタイルは図面全体で統一してください。

避けるべき間違い

- すべてのフィーチャーに厳しい公差を適用すること。これは部品の製造を難しくし、検査コストを増加させる。

- 私たちは、曲げ加工によってばらつきが生じることを忘れがちです。90°の曲げ角度は、材料の厚みやスプリングバックによって±1°程度ずれることがあります。

- 仕上げがサイズに与える影響を無視している。パウダーコーティングは、片側0.05~0.1mmを追加することができ、タイトフィットホールをブロックする。

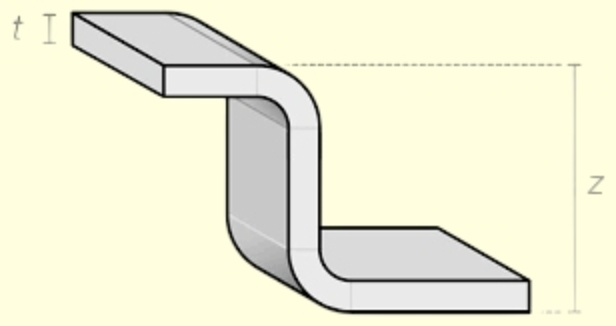

効果的なオフセットとZ-ベンドの設計

オフセットはシートに段差を作り、2つの部品が干渉することなく組み合わされるようにします。Z曲げも同じ目的ですが、より狭いスペースで機能します。どちらも 括弧, カバーそして エンクロージャー.うまく設計されたオフセットは、部品が計画通りにフィットするのを助けるが、計画が不十分だと、隙間や弱点、組み立ての問題を引き起こす可能性がある。

一般規定

- オフセットの高さは、シートの厚さの2倍以上にしてください。例えば、2 mmのシートの場合、クリアランスのために通常4 mmのオフセットが必要です。

- オフセットの両側で、曲げ半径を一定にする。これにより、ねじれや歪みを防ぐことができます。

- オフセットの方向は、近くのカーブとの衝突を避けるために慎重に計画する。

- Zベンドは十分な間隔をあける。ベンド間の隙間はシート厚の3倍以上あると変形を防ぐことができる。

避けるべき間違い

- 板厚より小さいオフセットを設計すると、曲げ部分がつぶれて部品が弱くなることが多い。

- 他のベンドラインとオフセットが重なると、反りの原因になる。

- ベンドリリーフを無視すること。リリーフカットがないと、曲げ加工中に鋭い角が破れることがある。

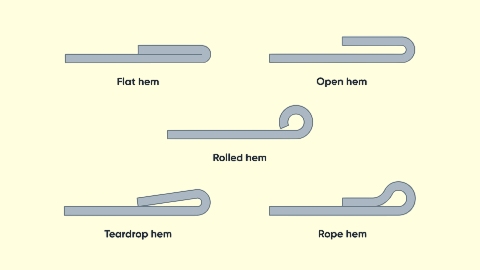

ロバスト・ヘミング技術の導入

ヘミング 板金部品の縁を折り返すこと。ヘムは鋭利なエッジをカバーするだけではありません。パーツを強化し、曲げの力に耐えるようにします。例えば自動車製造では、ヘム加工されたパネルはより大きな荷重に対応でき、振動も少なくなります。

一般規定

- 裾の長さはシートの厚さの4倍以上にしてください。例えば、1mmのシートの裾の長さは4mm以上にする。

- 平坦にする前の曲げ半径は、少なくともシート厚みと同 じにしてください。こうすることで、最終成形工程でのひび割れを防ぐことができます。

- スペースや工具の制限でしっかりと閉じることができない場合は、オープンヘム(完全に閉じない)を設計する。

- 金属が折れ曲がるときに破れないように、角に逃げの切り欠きを入れる。

避けるべき間違い

- 裾を短くしすぎると、バネで開いたり裂けたりする。

- 裾を2段階ではなく、1段階で平らにすること。これはしばしばシワを作る。

- コーティングの厚みを無視すること。裾の内側に塗料やメッキが付着し、閉まりが悪くなることがあります。

完璧なホール、スロット、ノッチ配置

穴、溝、切り欠きは、板金部品がどのようにフィットし、機能するかにとって重要である。それらは ファスナーまた、通気性を確保し、組み立ての補助にもなる。エッジや屈曲部に近づけすぎると、成形時に応力が発生し、亀裂や歪みにつながることが多い。

一般規定

- 穴はシートの厚さの少なくとも2倍は曲げ線から離しておく。例えば、2mmのシートの場合、穴は折り曲げ線から4mm以上離す。

- 破れを防ぐため、穴の縁とシートの縁の間に少なくとも1枚のシートの厚みを保つ。

- 一般的な工具に合う標準的な穴サイズを使用する。5mmの穴は、5.2mmの穴よりも簡単で安価です。

- 曲げ時の応力蓄積を減らすため、ノッチにリリーフカットを加える。

避けるべき間違い

- 穴を曲げに近づけすぎると、成形中に部品が歪むことがある。

- 一般的でない穴サイズを使用すると、特殊な工具を使用するためコストが高くなる。

- 穴やスロットの間に薄いウェブを設計すること。材料の厚さの1.5倍未満の隙間は、荷重で破損する可能性がある。

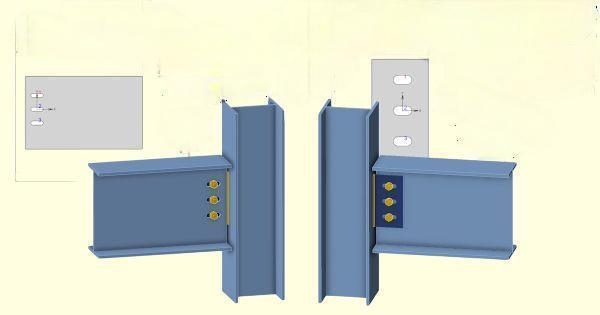

高度なファスニングとインサートソリューションの活用

ファスナーとインサートは、溶接なしでシートメタル部品を接続します。これらのファスナーやインサートは、強固で一貫性のある接合部を作り出し、組み立てをより迅速にします。セルフクリンチングナット、スタッド、リベットナットのような最新のオプションは、設計の柔軟性を拡大し、余分な作業を削減します。これらは、適切に使用されれば、コストを節約し、強度を向上させ、修理を単純化する。しかし、不適切な選択や配置は、接合部を弱め、故障の原因となる。

一般規定

- ファスナーの種類を材料の厚さに合わせる。薄いシート(0.8~2.5mm)にはセルフクリンチングナットを、厚い材料や柔らかい材料にはリベットナットを使用する。

- インサートは、曲げや端から離して配置する。取り付け時の歪みを防止するため、シートの厚さの間隔を少なくとも2倍にしてください。

- 設計全体のファスナーサイズを標準化します。これにより、工具の交換が減り、組み立てがスピードアップします。

- 取り付け方法は早めに計画すること。圧入工具が必要なインサートもあれば、手工具で作業できるものもある。

避けるべき間違い

- ネジ穴は薄い板金に直接使用される。ネジ山は剥がれやすく、部品の寿命を縮めます。

- インサートをコーナーやその他の穴に近づけすぎると、シートが弱くなる。

- コーティングの厚さを無視すること。塗料やメッキの厚みを無視すると、ネジ山を詰まらせることがある。

保護と美観のための仕上げ

仕上げ 板金部品の寿命を延ばし、性能を向上させ、外観をきれいにします。腐食、傷、摩耗から保護すると同時に、製品の外観を向上させます。設計の初期段階で適切な仕上げを選択することで、後々のフィット感や耐久性の問題を防ぐことができます。

一般規定

- 環境に応じて仕上げを選択する。 パウダーコーティング は屋外での使用に適している。 陽極酸化処理 はアルミ部品によく効く。

- 厚みが増すことを考慮してください。粉体塗装は片面あたり0.05~0.1mm追加され、穴のサイズを小さくすることができます。

- 製品ライン全体の仕上げを標準化し、コスト削減と生産の簡素化を図る。

- 設計図面に仕上げ材を明確に表示し、メーカーが何を塗布すればよいかわかるようにする。

避けるべき間違い

- 工程の後半で仕上げを加えると、狭い組立部品でクリアランスの問題が発生することがある。

- 必要のない仕上げを過剰に指定すること。ステンレス鋼が不要な場合は、基本的な亜鉛コーティングで十分な場合がある。

- 表面処理を怠ること。汚れた表面や油性の表面は、塗装やメッキの剥離を早めます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。