ほとんどの人は、3軸CNC加工で十分だと思っています。しかし、角度のある穴、複雑なサーフェス、トリッキーなフィーチャーへのより良いアクセスが必要な場合、3軸では不十分です。そこで、3+2CNC軸加工が登場します。この方法は、固定角度での精密加工を可能にし、セットアップを減らし、精度を向上させます。

固定具の数を減らし、セットアップの回数を減らし、精度を上げる。では、その仕組みを見てみよう。

3+2軸CNC加工とは?

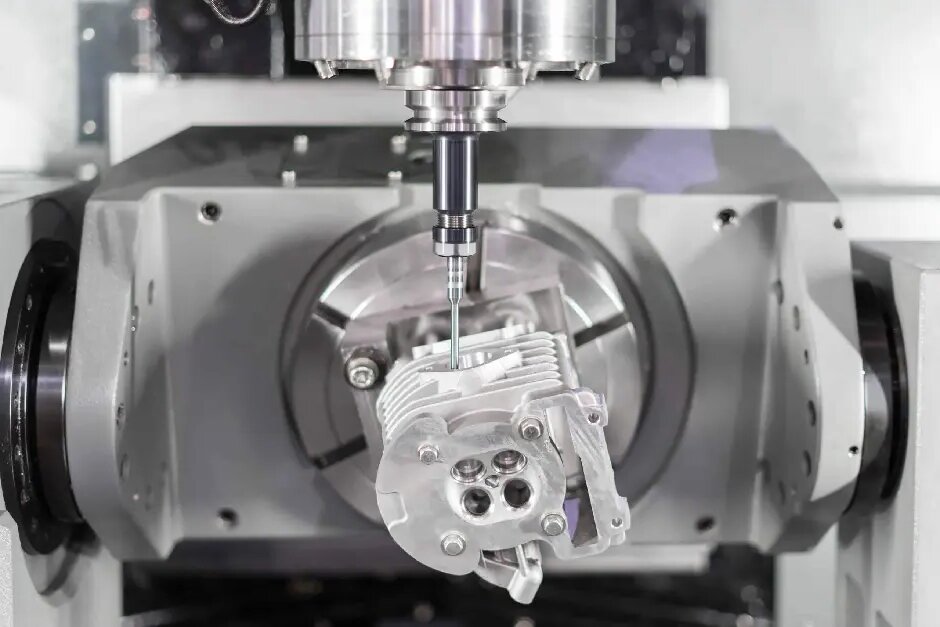

3+2加工(位置決め5軸加工)とは、2つの回転軸を使ってパーツを回転させ、設定された位置に固定することを意味する。いったん固定されると、工具は3軸の動きで切削を行う。回転軸は実際の切削中には動きません。回転軸が動くのは、切削を開始する前にパーツの位置を決めるときだけです。

これにより、工具を正しい角度から形状に当てることができ、厄介なセットアップや特別な治具を使用する必要がなくなります。角度のある面、深いポケット、複雑な輪郭の穴あけに便利です。

回転軸の説明(A軸とB軸)

A軸はX軸を中心に回転する。B軸はY軸を中心に回転する。これらの動きは、部品を前方、後方、または左右に傾ける。

AとBを組み合わせることで、機械はほとんどどんな角度でも部品を固定できる。これは、平らなセットアップではブロックされてしまう表面に到達するのに役立ちます。

回転テーブルまたはヘッドが位置を調整し、切削中はロックされたままです。これにより、完全な5軸加工よりも安定したセットアップが可能になります。

固定角度のポジショニング vs 連続的な動き

3+2加工では、回転軸がパーツを設定した角度に動かしてから停止する。機械はパーツを固定したまま切削します。これは位置決め加工または割り出し加工と呼ばれます。

フル5軸では、工具が切削している間に回転軸が移動する。これが連続加工です。より滑らかな表面仕上げと複雑な形状が可能になります。

しかし、固定位置決めの方が安定性が高い。また、振動や工具のたわみが減少するため、工具の寿命が延び、精度が向上します。曲面は必要ないが、難しい角度へのアクセスが必要な場合に最適です。

3+2と3軸、5軸の違いとは?

においてである。 3軸マシンツールはX、Y、Z方向に移動します。パーツを手動で再配置しない限り、傾いた表面には届きません。このため、アクセスや精度が制限されます。

完全5軸加工では、X、Y、Z、A、Bの5軸すべてを同時に使用します。工具とパーツは切削中に一緒に動くことができます。これにより、1パスで複雑な形状を作り出すことができます。しかし、コストが高くなり、より深いプログラミング知識が必要になります。

3+2はその中間。一度に5軸すべてで切削するわけではありません。2つの回転軸だけでパーツを角度にセットし、3つの軸で加工します。これにより、コストと複雑さを低減しながら、3軸よりも優れたアクセスを提供します。

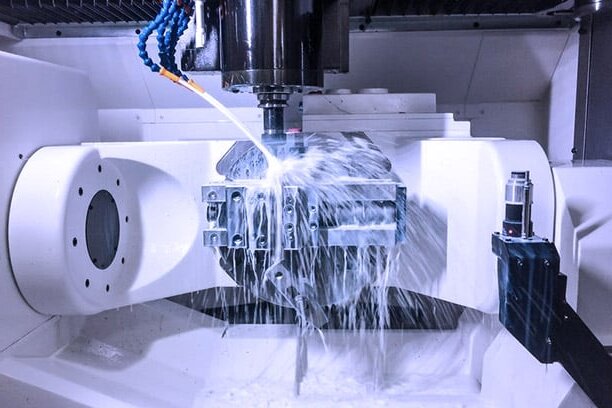

3+2軸CNC加工の仕組み

3+2軸CNC加工とは、パーツを傾けて固定し、標準的な3軸加工と同様に加工することです。5軸セットアップのリーチとフレキシビリティを提供しますが、よりシンプルなプログラミングと低リスクが特徴です。

部品加工のステップ・バイ・ステップ・プロセス

- 部品の設計 角度のある部分や届きにくい部分も含めて、CADで作成します。

- モデルをCAMソフトウェアにインポートする。 各サーフェスまたはフィーチャーのツールの向きを設定します。

- 角度を選ぶ 回転軸(AおよびB)が部品を正しく方向付けるようにします。

- 部品をロックする その固定された傾斜位置で。この機械は回転テーブルまたはヘッドを使ってこれを行う。

- 加工サイクルの実行 標準的な3軸モーションを使用します。工具はX、Y、Z方向に移動してフィーチャーをカットする。

- 必要に応じて位置を変える。 複数の角度のある面が存在する場合、機械は部品を再び回転させ、この工程を繰り返す。

ツールパス生成におけるCAMソフトウェアの役割

CAMソフトウェアが重要な役割を果たす。回転軸の角度を定義し、3軸移動のためのツールパスを作成します。このソフトウェアは、工具を各サーフェスに正しくアライメントするための計算を処理します。

最新のCAMシステムは3+2戦略をサポートしています。1つのプログラムで複数の方向性を設定できます。各オリエンテーションはツールパスを取得する。機械はそれらを次々に実行する。

これにより、プログラミング時間が短縮され、一貫性が向上します。また、切削前に工具と部品の位置をシミュレーションすることで、衝突を回避することもできます。

機械のセットアップとワーク保持の要件

3+2軸CNC加工のセットアップには、安定した固定具が必要です。傾斜や切削の際、部品はしっかりと固定されていなければなりません。少しでも動くとエラーや破損の原因になります。

ほとんどの機械は、傾斜した回転テーブルか旋回ヘッドを使用する。セットアップは、干渉なしにパーツに完全にアクセスできなければならない。冶具はコンパクトにし、ツールパスの妨げにならないようにする。

必要であれば、柔らかいジョーや特注の固定具を使用する。精度は機械と回転中の部品の保持具合に依存する。

3+2軸CNC加工の利点

3+2加工は、より優れたリーチ、より少ないセットアップ、よりスムーズな加工結果を提供します。角度のある形状が必要だが、完全な5軸システムのコストや複雑さを望まない場合には、賢明な選択です。

より複雑なパーツをシンプルに

3+2加工は、3軸加工機では不可能な角度に到達します。1回のセットアップで複雑な形状を切削します。厄介なパーツ位置や複数の治具と格闘する必要はもうありません。

より優れた精度、より滑らかな仕上がり

固定角度のアプローチは、振動が少なく、より安定したカットを実現します。部品はより正確に、よりきれいな表面で仕上がります。二次的な仕上げ作業に費やす時間が短縮されます。

より少ないセットアップでより速い生産

常に部品を再配置する必要はありません。3+2加工機は、1回のセットアップでマルチアングルのフィーチャーを処理します。これにより、3軸加工と比較して生産時間が大幅に短縮されます。

低予算で5軸の代替が可能

高価格でなくとも5軸加工が可能。3+2加工機は、購入および操作にかかるコストが低く抑えられます。角度のあるカットが必要だが、同時5軸動作は必要ない場合に最適です。

制限と課題

3+2加工には多くの利点がありますが、すべての加工に最適というわけではありません。部品や形状によっては、5軸加工が必要なものもあります。工具、機械、セットアップによって制限される場合もあります。

連続輪郭加工には不向き

3+2加工は固定位置決めを使用する。回転軸がパーツを傾け、固定します。ツールパスは標準の3軸動作のままです。これは、平面や単純な角度の加工には適しています。しかし、滑らかな曲線や方向が変わる複雑な輪郭を連続的に追うことはできません。

ツールリーチと衝突リスク

角度のある面に到達するために部品を傾けると、長い工具が必要になることがある。長い工具は曲がったり振動したりすることがあり、精度と仕上げ面に影響する。また、角度によっては工具の通り道が悪くなる。クランプや治具、テーブルにぶつかるリスクも高まります。

機械のキャリブレーションとメンテナンスの複雑さ

3+2マシンは回転テーブルまたは旋回ヘッドを使用する。これらは、主軸とのアライメントを保つために定期的なキャリブレーションが必要です。回転軸の精度が落ちると、セットアップ全体に影響します。傾き角度のわずかな誤差でも、カットを台無しにしてしまう可能性がある。

一般的な用途

3+2軸加工は、精度と角度が重要な産業に適しています。複雑な形状を必要とするが、完全な5軸モーションを必要としない加工に適しています。主な使用例をいくつかご紹介します。

航空宇宙部品

3+2加工が複雑な加工を生み出す 括弧マウント エンクロージャー 航空宇宙用。翼部品やエンジン部品に必要な正確な角度を扱います。このプロセスにより、重要なフライトハードウェアの厳しい公差が保証されます。

医療機器加工

医療メーカーは、精密な骨ネジ、インプラントガイド、診断ツールに3+2を使用しています。角度をつけた加工が可能なため、医療機器に必要なきれいなエッジと無菌の表面が得られます。

自動車プロトタイプ

自動車エンジニアは、トランスミッションケースやサスペンション部品の試作に3+2を利用しています。テスト用に適切な角度をつけた機能的なプロトタイプを迅速に作成します。

精密金型

金型メーカーは、深いキャビティや複雑な抜き勾配を加工できる3+2の能力を活用しています。3+2は射出成形金型やダイカスト金型を精密に加工し、研磨時間を短縮します。

3+2軸CNCマシニングの設計

優れたパーツ設計は、加工をより速く、より簡単に、より正確にします。3+2軸のセットアップを設計する場合、パーツをどのように傾けるか、工具をどのようにサーフェスに到達させるか、危険なフィーチャーをどのように避けるかを考慮する必要があります。

エンジニアのための主要設計ガイドライン

どのフィーチャーに角度のあるアクセスが必要かを特定することから始めます。同じ傾斜位置から加工できるようにグループ化します。

重要な面を手の届く角度に保つ。回転チルトに簡単に合わせられる平らな面を設計する。常に角度を変える必要のある設計は避ける。

標準的な工具の長さを中心に計画を立ててください。キーとなるフィーチャーを部品の奥深くに配置したり、フィクスチャー・ベースから遠くに配置したりしないでください。

鋭利な内角を最小限に抑える。工具の摩耗と加工時間を減らすために、標準エンドミルサイズに合った半径を使用する。

アンダーカットと工具干渉の回避

特別な工具がない限り、壁の裏や表面の下を削ることは避けてください。標準的なエンドミルでは、部品を傾ける予定がない限り、アンダーカットには届きません。

傾けた場合、工具、スピンドル、部品が衝突する可能性がないかチェックする。CAMソフトウェアを使用して、各角度からの工具経路をシミュレーションする。

切断ゾーンに干渉しないように治具を設計します。スリムでコンパクトなクランプとカスタムソフトジョーは、部品を傾ける際の干渉を軽減します。

トレランシングと寸法計画

どのフィーチャーが同じ方向で加工されるかを把握する。これらのフィーチャーを同じ許容範囲にグループ化します。

角度の異なる面全体に厳しい公差を適用することは避けてください。部品の傾きが変わると、アライメントがずれる可能性があります。複数の位置で密接な公差を維持するのは難しくなります。

GD&T(Geometric Dimensioning and Tolerancing:幾何学的寸法と公差)を使用して、部品の測定方法を管理する。公差が3+2セットアップで現実的なものと一致していることを確認してください。

結論

3+2軸CNC加工は、3軸切削のシンプルさと、2つの固定角度回転軸の柔軟性を組み合わせたものです。1回のセットアップで、パーツを傾けて複数の角度から加工することができます。完全な5軸モーションを必要としない複雑な加工にとって、費用対効果の高い実用的なソリューションです。

角穴、面取り、多面形状の部品が必要ですか? お問い合わせ お客様のプロジェクトのニーズに合わせた、迅速で正確な機械加工ソリューションを今すぐご利用ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。