Ogni progetto ha i suoi punti di pressione. Scadenze strette. Materiali difficili. Forme complesse dei pezzi. Quando si tratta di fabbricazione di metalli, la formatura è il punto in cui questi problemi si manifestano rapidamente. Se la formatura non è corretta, il prodotto finale non funzionerà. La buona notizia? La formatura della lamiera offre molti modi per modellare il metallo in modo preciso e veloce, a patto di scegliere il metodo giusto.

Questo articolo illustra i metodi, gli strumenti e gli usi principali della formatura della lamiera. Continuate a leggere per scoprire quale opzione si adatta meglio al vostro prossimo progetto.

Che cos'è la formatura della lamiera?

La formatura della lamiera è un modo per modellare il metallo senza rimuovere il materiale. Utilizza macchine per applicare una forza a una lastra di metallo. Questa forza fa sì che il metallo si pieghi, si allunghi o si formi nella forma desiderata.

Il metallo rimane intero. Non si scheggia né si rompe. Al contrario, scorre e si allunga sotto pressione. I metodi di formatura più comuni includono la piegatura, lo stampaggio, l'imbutitura e la profilatura. Ogni metodo si adatta a dimensioni, forme ed esigenze di produzione diverse.

Le parti metalliche stampate sono ovunque: automobili, elettrodomestici, dispositivi elettronici e medici. La formatura è fondamentale per costruire prodotti resistenti, leggeri e convenienti.

Principi di base della formatura della lamiera

La formatura funziona perché il metallo cambia forma sotto l'effetto della forza. Per ottenere i migliori risultati, è importante sapere come si comporta il metallo e cosa influisce sulla sua capacità di formarsi.

Comportamento dei materiali sotto sforzo

Quando il metallo è sottoposto a pressione, reagisce in due modi principali. In primo luogo, resiste alla forza. Poi, se la forza è abbastanza forte, inizia a cambiare forma.

Questa reazione dipende dal tipo di metallo, dal suo spessore e dal modo in cui è stato lavorato. I metalli più morbidi si piegano più facilmente. Quelli più duri richiedono una forza maggiore.

La misura in cui il metallo può piegarsi o allungarsi prima di incrinarsi è chiamata duttilità. Maggiore è la duttilità, più facile è la formazione.

Deformazione elastica e plastica

La deformazione elastica si verifica quando il metallo si piega, ma torna alla sua forma originale dopo che la forza è venuta meno. Questo avviene a bassi livelli di stress.

La deformazione plastica si ha quando il metallo mantiene la nuova forma dopo la rimozione della forza. Questo è l'obiettivo della maggior parte dei processi di formatura.

Per formare i pezzi, la forza deve spingere il metallo oltre il suo limite elastico fino alla deformazione plastica. Questo cambiamento permanente conferisce al metallo la sua nuova forma.

Fattori che influenzano la formabilità

Molti fattori influenzano la capacità di un metallo di formarsi. Tra questi vi sono:

- Tipo di materiale (alluminio, acciaio, rame)

- Spessore del foglio

- Direzione dei grani nel metallo

- Temperatura durante la formatura

- Stato della superficie (liscia o ruvida)

Temperature più elevate e superfici più lisce spesso migliorano la formabilità. Alcuni metalli, inoltre, si formano meglio quando i grani corrono nella stessa direzione della curvatura.

Tecniche di formatura della lamiera

La formatura delle lamiere comprende una serie di metodi utilizzati per rimodellare le lamiere piatte in parti utili. Ciascuna tecnica ha un utilizzo specifico a seconda della forma, dello spessore e della resistenza del prodotto finale.

Piegatura

Tra tutti i processi di formatura della lamiera, piegatura è una delle più comuni. Consiste nel deformare il metallo lungo una linea retta senza incrinarlo o tagliarlo. Questa tecnica viene utilizzata per realizzare angoli, curve e pieghe. Per eseguire la piegatura si utilizza solitamente una pressa piegatrice o una macchina piegatrice.

Molti settori, tra cui quello automobilistico, edile ed elettronico, utilizzano la piegatura per produrre telai, staffe e involucri. La piegatura aiuta a creare strutture rigide da lastre piatte, mantenendo la resistenza e la funzionalità dei pezzi.

Lo spessore del materiale gioca un ruolo fondamentale nel processo di piegatura. I metalli più spessi richiedono una forza maggiore e strumenti più robusti. Anche il raggio di curvatura deve corrispondere al tipo e allo spessore del materiale. Questo aiuta a prevenire crepe, grinze o deformazioni durante la formatura.

Timbratura e punzonatura

Timbratura e punzonatura sono metodi rapidi e ripetibili per tagliare o modellare la lamiera. Questi processi prevedono la pressione di un utensile (punzone) nel metallo utilizzando uno stampo sottostante. La punzonatura rimuove parti della lamiera per formare fori o forme. La punzonatura può anche piegare o goffrare il metallo.

Questi metodi sono ampiamente utilizzati nella produzione di massa di pezzi come coperture, pannelli e alloggiamenti elettronici. Le industrie automobilistiche e degli elettrodomestici si affidano a questi metodi per la produzione ad alta velocità.

Il design dell'utensile, la velocità della pressa e il tipo di metallo influiscono sul risultato. Gli stampi progressivi consentono di eseguire più operazioni in un unico ciclo, risparmiando tempo e migliorando la coerenza dei pezzi.

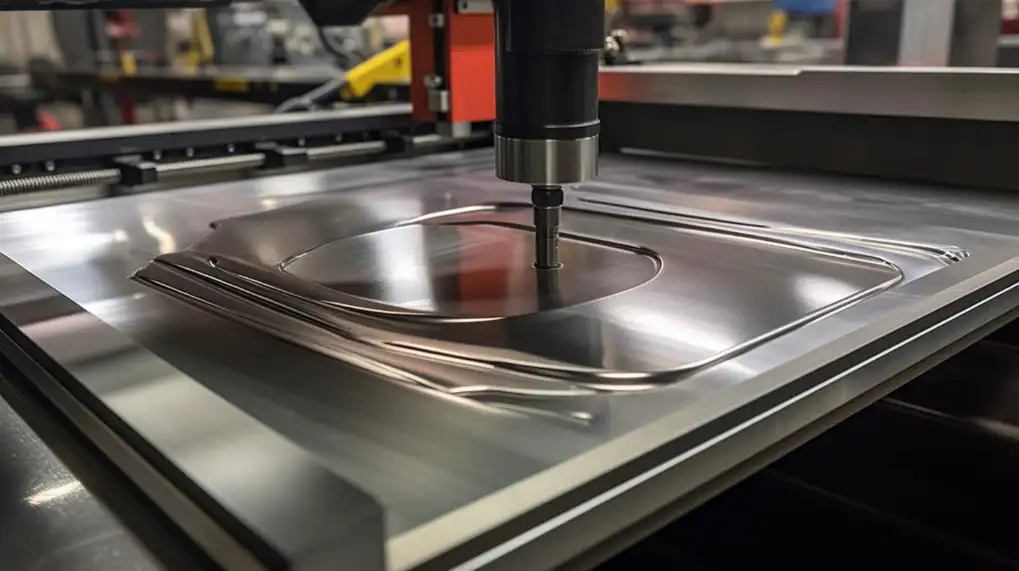

Disegno profondo

Imbutitura profonda stira la lamiera in una forma cava o profonda senza spaccarla. Un punzone spinge la lamiera in una cavità dello stampo, formando oggetti come lattine, lavelli da cucina e contenitori per batterie. Questo metodo consente di ottenere forme robuste e senza giunture con pareti sottili.

È comunemente utilizzato nell'industria alimentare, medica e automobilistica. I portabozzetti vengono utilizzati per mantenere il metallo piatto durante la trafilatura, evitando così le grinze. Spesso si aggiunge la lubrificazione per ridurre l'attrito.

Il processo funziona meglio con materiali duttili. Un'adeguata progettazione dello stampo e una pressione controllata sono fondamentali per evitare strappi o assottigliamenti.

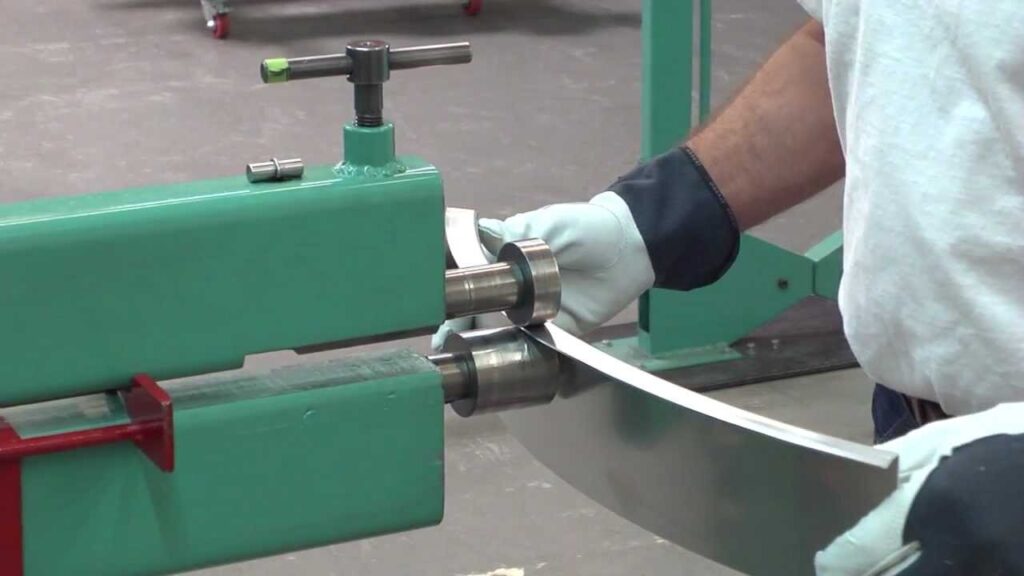

Formatura dei rotoli

Formatura dei rulli modella lunghe strisce di metallo facendole passare attraverso una serie di rulli. Ogni rullo piega la lamiera un po' di più fino a raggiungere la forma finale. Questo metodo è ideale per creare pezzi con un profilo costante lungo tutta la loro lunghezza.

È ampiamente utilizzato per la produzione di coperture metalliche, binari, telai di finestre e supporti strutturali. Offre velocità di produzione elevate e scarti di materiale minimi.

La profilatura funziona meglio con lamiere sottili. L'impostazione richiede tempo, ma funziona in modo efficiente per i grandi volumi.

Allungamento

Forme di stretching superfici curve tirando la lamiera su uno stampo. La lamiera viene bloccata sui bordi e allungata mentre viene applicata la forza. In questo modo si creano forme ampie e lisce con un'attrezzatura minima.

Viene utilizzato nei pannelli aerospaziali e automobilistici, dove la resistenza e le finiture lisce sono fondamentali. Il processo consente di ottenere un accoppiamento stretto e riduce la necessità di saldare o di utilizzare elementi di fissaggio.

Solo i metalli duttili possono essere stirati senza incrinarsi. Per evitare l'assottigliamento e la rottura sono necessari una tensione e una progettazione dell'utensile adeguate.

Idroformatura

L'idroformatura forma il metallo utilizzando una pressione fluida invece di punzoni solidi. Una lastra di metallo viene inserita in uno stampo e un fluido ad alta pressione la spinge in forma. Ciò consente di ottenere pezzi complessi e leggeri con uno spessore uniforme.

È ampiamente utilizzato nei telai delle biciclette, nei componenti automobilistici e negli utensili da cucina. Il processo riduce il numero di giunzioni o saldature necessarie.

L'idroformatura consente una maggiore libertà di progettazione e una migliore finitura superficiale. Funziona meglio con metalli morbidi e duttili come alluminio, rame e acciaio inox.

Filatura

La filatura forma forme rotonde e simmetriche facendo ruotare un disco di metallo su un tornio. Un rullo spinge contro il disco, modellandolo su uno stampo o una forma. In questo modo si creano coni, cupole e cilindri.

La filatura è utilizzata nell'illuminazione, nelle pentole e nelle applicazioni aerospaziali. Può essere eseguita manualmente per i prototipi o con il CNC per la produzione di massa.

Il processo funziona bene per le lastre sottili e produce una superficie liscia. La pressione dell'utensile e la velocità di rotazione devono essere controllate per evitare strappi o assottigliamenti.

Estrusione

Estrusione spinge il metallo attraverso una matrice per formare sezioni trasversali lunghe e uniformi. Sebbene sia più comune per le barre e i tondini, è possibile estrudere anche alcune forme simili a fogli, a seconda del profilo.

Viene utilizzata in applicazioni come dissipatori di calore, alloggiamenti per LED e supporti strutturali. L'estrusione garantisce una finitura superficiale pulita e una forma accurata.

Questo processo funziona meglio con metalli più morbidi come l'alluminio. Un raffreddamento adeguato e una progettazione dello stampo contribuiscono a mantenere una qualità costante.

Arricciatura

L'arricciatura arrotola il bordo di una lastra in un anello o in una bobina. In questo modo si smussano gli spigoli vivi e si aggiunge resistenza al pezzo. Si usa spesso per coperchi, bordi di porte e rifiniture decorative.

Il processo contribuisce a migliorare la sicurezza e conferisce un aspetto rifinito al pezzo. Per formare il bordo arricciato si utilizzano rulli o stampi personalizzati.

L'arricciatura richiede un controllo accurato per evitare di spaccare il metallo. Il materiale deve essere abbastanza duttile da poter essere arrotolato senza incrinarsi.

Strumenti e attrezzature per la formatura

La formatura dipende dagli strumenti giusti. Ciascuna attrezzatura svolge un ruolo chiave nel modellare i pezzi in modo preciso ed efficiente.

Presse piegatrici e presse di formatura

Le presse piegatrici piegano le lamiere utilizzando un punzone e uno stampo. Sono disponibili nei tipi manuale, idraulico e CNC.

I modelli idraulici offrono un controllo migliore. Le presse piegatrici a controllo numerico offrono una maggiore precisione e un'impostazione più rapida. Le presse di formatura sono macchine più grandi che stampano, punzonano o trafilano il metallo. Utilizzano una forza elevata per modellare i pezzi in un solo colpo o in più fasi.

Stampi, punzoni e materiali per utensili

Gli stampi e i punzoni definiscono la forma del metallo. Il punzone applica la pressione. Lo stampo sostiene la lamiera e controlla la forma finale.

Gli utensili devono essere robusti e resistenti all'usura. I materiali più comuni sono l'acciaio per utensili, il carburo e le leghe temprate.

La scelta degli utensili influisce su precisione, ripetibilità e costi. Un'utensileria ben progettata riduce anche gli scarti e i tempi di allestimento.

Macchine CNC e integrazione dell'automazione

La tecnologia CNC controlla le macchine utilizzando istruzioni digitali. Nella formatura, i sistemi CNC impostano con precisione angoli, forze e posizioni. Le presse piegatrici a controllo numerico possono memorizzare programmi per lavori diversi, velocizzando i cambi di produzione.

L'automazione aggiunge robot, alimentatori e sensori. In questo modo si riducono gli errori umani, si aumenta la velocità e si supporta la produzione 24 ore su 24, 7 giorni su 7.

Considerazioni sui materiali

La scelta del metallo giusto fa la differenza. Ogni materiale si comporta in modo diverso durante la formatura. Vediamo le opzioni più comuni e le loro proprietà.

Metalli comuni utilizzati nella formatura

Acciaio inox

L'acciaio inossidabile resiste alla corrosione e dura a lungo. È più difficile da formare rispetto all'acciaio normale, ma funziona bene per le apparecchiature mediche e gli elettrodomestici da cucina. Utilizzatelo quando avete bisogno di resistenza e protezione dalla ruggine.

Acciaio al carbonio

L'acciaio al carbonio è resistente ed economico. Si piega e si modella facilmente, il che lo rende perfetto per le parti di automobili e per le costruzioni. Più carbonio c'è, più diventa forte ma meno plasmabile.

Acciaio galvanizzato

Si tratta di acciaio al carbonio rivestito di zinco. Il rivestimento previene la ruggine e mantiene la resistenza dell'acciaio. Si utilizza per prodotti da esterno come coperture o scatole elettriche.

Leghe di alluminio

L'alluminio è leggero e facile da formare. Le diverse leghe offrono diverse resistenze. I componenti degli aerei e le lattine per bevande utilizzano spesso l'alluminio perché non arrugginisce ed è leggero.

Rame e Ottone

Questi metalli conducono bene l'elettricità e il calore. Sono morbidi e si trasformano facilmente in tubi o parti elettriche. L'ottone è più rigido del rame, ma è comunque lavorabile.

Titanio

Il titanio è molto resistente ma difficile da formare. È leggero e non si corrode, per cui viene utilizzato nel settore aerospaziale e negli impianti medici. I costi sono più elevati e richiede un'attrezzatura speciale.

Proprietà del materiale che influiscono sulla formatura

Duttilità e malleabilità

Per duttilità si intende la capacità di un metallo di allungarsi. La malleabilità è la capacità di appiattirsi senza incrinarsi. Il rame è molto duttile, mentre il titanio lo è meno. I metalli più duttili formano meglio forme complesse.

Resistenza allo snervamento e indurimento al lavoro

Il limite di snervamento è il momento in cui il metallo inizia a piegarsi in modo permanente. Alcuni metalli diventano più duri con la lavorazione (indurimento da lavoro). L'alluminio si indurisce rapidamente, mentre l'acciaio dolce lo fa lentamente.

Standard di spessore e calibro

Il metallo più spesso è più resistente ma più difficile da formare. Il numero di calibro diminuisce con l'aumentare dello spessore del metallo. Ad esempio:

- 18 gauge = circa 1,2 mm di spessore

- 22 gauge = circa 0,8 mm di spessore

- 24 gauge = circa 0,6 mm di spessore

Le lamiere sottili (calibro 24+) si piegano facilmente ma si ammaccano. Le lamiere spesse (sotto i 18 gauge) richiedono macchine potenti. Prima di scegliere lo spessore, verificare sempre i limiti della propria attrezzatura di formatura.

Parametri importanti nella formatura della lamiera

La formatura accurata del metallo dipende da diversi valori chiave. Questi parametri contribuiscono a garantire che il pezzo finale corrisponda al progetto e funzioni bene nella sua applicazione.

Fattore K

La formatura accurata del metallo dipende da diversi valori chiave. Questi parametri contribuiscono a garantire che il pezzo finale corrisponda al progetto e funzioni bene nella sua applicazione.

- Intervallo tipico: 0,3 - 0,5

- Metalli più morbidi = fattore K più basso

- Metalli più duri = fattore K più elevato

- Utilizzatelo per calcolare le dimensioni del modello piatto prima della piegatura. Un fattore K sbagliato significa che il pezzo sarà troppo lungo o troppo corto.

Raggio di curvatura (R)

Il raggio di curvatura è la distanza dal centro della curva alla superficie interna. Un raggio piccolo dà una curva netta, mentre un raggio grande crea una curva liscia.

- Il raggio minimo dipende dal materiale e dallo spessore

- Troppo piccolo = crepe all'esterno della curva

- Regola empirica: R dovrebbe essere almeno pari allo spessore della lastra.

- Per l'acciaio inox, utilizzare uno spessore pari a 2-3 volte. L'alluminio può gestire raggi più stretti.

Dedicazione della curva e indennità di curva

Deduzione della curva e indennità di curvatura sono utilizzati per calcolare la lunghezza in piano prima della piegatura. Tengono conto del modo in cui il metallo si allunga o si comprime durante la piegatura.

- Franchigia di curvatura = lunghezza dell'asse neutro nell'area di curvatura

- Detrazione di piega = importo da sottrarre dalla lunghezza totale

- Calcolare utilizzando:

- Tolleranza di curvatura = Angolo × (π/180) × (Raggio + Fattore K × Spessore)

Ritorno elastico

Ritorno elastico si verifica quando il metallo ritorna leggermente alla sua forma originale dopo la piegatura. La causa è il recupero elastico del materiale.

- Angolo di ritorno = differenza tra angolo di curvatura e angolo finale

- I materiali più duri si ritraggono di più

- Compensazione tipica: 2-5° di sovracurvatura

- Per i lavori di precisione, eseguire prima una prova con materiale di scarto per determinare l'esatto ritorno elastico.

Considerazioni sulla progettazione di parti stampate

Una buona progettazione dei pezzi aiuta a evitare problemi di produzione. Inoltre, riduce i costi e migliora la qualità dei pezzi. Queste regole di progettazione si basano sul comportamento del metallo durante la formatura.

Progettare per la producibilità

I pezzi devono essere facili da formare con strumenti e processi standard. Forme complesse o curve strette possono richiedere utensili speciali o rallentare la produzione. Mantenere progetti semplici aiuta a risparmiare tempo e denaro.

Evitare elementi difficili da piegare o da raggiungere con gli utensili. Mantenete le forme coerenti e consentite un facile allineamento e manipolazione. Progettate tenendo conto della produzione fin dall'inizio.

Se possibile, utilizzare spessori e raggi del materiale standard. In questo modo si riducono i costi e si facilita l'approvvigionamento. Evitate le asole profonde o gli angoli stretti che potrebbero causare strappi o crepe.

Raggi minimi e tolleranza di curvatura

Utilizzare sempre un raggio di curvatura pari o superiore allo spessore del materiale. Le curve strette possono incrinare il pezzo o causare ulteriori sollecitazioni. I materiali più spessi richiedono raggi più ampi.

Mantenere il raggio interno minimo almeno pari allo spessore della lastra. Ciò contribuisce a mantenere la resistenza del materiale e a evitare difetti.

Quando si creano modelli piatti, utilizzare i valori corretti del margine di curvatura. In questo modo si garantisce che le dimensioni finite siano precise dopo la formatura. Nel calcolare i margini di piegatura, tenere conto del tipo di materiale e del fattore K.

Posizionamento dei fori e controllo della distorsione

Evitare di posizionare fori o ritagli troppo vicini alle curve. La piegatura in prossimità di un foro può allungare o deformare l'area. Di norma, i fori devono essere a una distanza di almeno 1,5 volte lo spessore del materiale da qualsiasi linea di piegatura.

I fori possono cambiare forma dopo la piegatura. Pianificare l'intera posizione per tenerne conto. Se necessario, punzonare i fori dopo la piegatura per una maggiore precisione.

Mantenere l'aspetto di intagli, fessure o angoli lisci. Gli spigoli vivi possono causare punti di stress e provocare crepe. I bordi arrotondati e le curve graduali aiutano a distribuire la forza in modo più uniforme.

Applicazioni della lamiera stampata

La lamiera stampata è utilizzata in molti settori. Crea pezzi resistenti e leggeri, facili da produrre in grandi quantità.

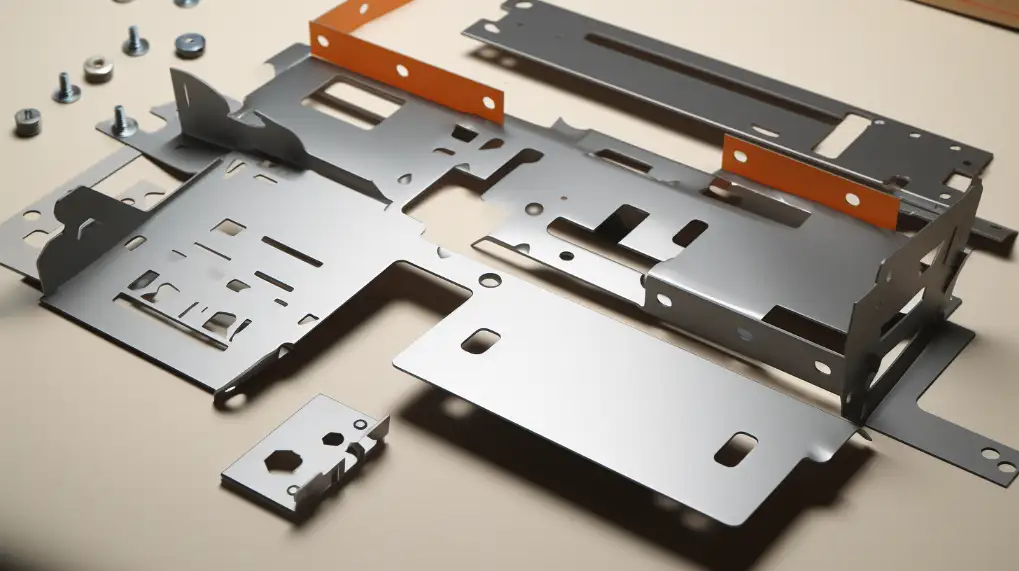

Involucri, staffe e pannelli

La formatura è ideale per realizzare scatole elettriche, staffe di montaggio, E pannelli di controllo. Questi componenti necessitano di curve precise, bordi puliti e buona resistenza. Sono comuni nell'elettronica di consumo, nei sistemi di telecomunicazione e nelle apparecchiature industriali.

Parti di carrozzeria per autoveicoli

Le automobili utilizzano molte parti metalliche sagomate: porte, parafanghi, cofani e pannelli del pavimento. Lo stampaggio e l'imbutitura creano forme lisce e curve che soddisfano le esigenze di sicurezza e di stile. La formatura consente inoltre di produrre rapidamente grandi volumi con una qualità costante.

Pelli aerospaziali e involucri elettronici

Il settore aerospaziale utilizza alluminio e titanio formati per pannelli, condotti e staffe. Il processo consente di mantenere le parti leggere ma resistenti. Inoltre, consente di ottenere forme complesse senza cuciture. I prodotti elettronici si affidano a piccoli involucri metallici formati per la protezione e il controllo del calore.

Conclusione

La formatura della lamiera modella il metallo piatto in parti utili utilizzando forza e strumenti precisi. I metodi più comuni sono la piegatura, lo stampaggio, l'imbutitura e la profilatura. La scelta dipende dalla forma, dal volume e dal materiale del pezzo.

Avete bisogno di aiuto per la formatura di lamiere personalizzate? Parlate con i nostri esperti per ottenere un preventivo o un supporto tecnico per il vostro prossimo progetto di formatura della lamiera.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.