La fresatura di profili è un processo di lavorazione chiave che modella i pezzi rimuovendo il materiale lungo i contorni di un pezzo. La fresatura di profili è la soluzione se si desidera una produzione precisa ed efficiente per forme complesse. Molti settori industriali si affidano a questo processo per produrre pezzi che soddisfano specifiche di progettazione. Tuttavia, alcune sfide per ottenere risultati perfetti potrebbero preoccuparvi. Per fortuna, esamineremo come la fresatura di profili può aiutarvi a risolverli.

La fresatura dei profili aiuta ingegneri e progettisti a raggiungere alti livelli di dettaglio e precisione dimensionale. Siete interessati a saperne di più su come la fresatura di profili può essere utile ai vostri progetti? Continuate a leggere per approfondire le sue applicazioni e i suoi vantaggi.

Che cos'è la fresatura di profili?

La fresatura di profili è un processo in cui un utensile da taglio rotante modella la superficie di un materiale lungo un percorso predefinito. Ciò consente di creare profili e forme complesse. In genere viene eseguita con macchine CNC, che consentono un controllo preciso del movimento dell'utensile lungo il materiale.

Le fresatrici utilizzano frese rotanti per rimuovere il materiale da un pezzo. Esistono diversi tipi di fresatrici, come quelle verticali e orizzontali, ma tutte condividono gli stessi principi di base. Il pezzo da lavorare viene tenuto in mano mentre la fresa ruota, muovendosi lungo la superficie per scolpire il profilo desiderato.

Questo metodo accelera la produzione mantenendo tolleranze ristrette. Viene utilizzato per i componenti aerospaziali, per le parti automobilistiche e per le parti di ricambio. prototipi personalizzati. Meno lavoro manuale significa meno costi e meno errori.

Come funziona la fresatura dei profili: Una guida passo-passo

La fresatura dei profili è un processo preciso che richiede un'attenta preparazione e impostazione. Ecco come funziona, dalla progettazione al prodotto finale.

Fase 1: progettazione del pezzo e creazione dei percorsi utensile

Il processo inizia con la progettazione del pezzo. Di solito si utilizza un software CAD. Una volta pronto il progetto, vengono creati i percorsi utensile. I percorsi utensile mostrano il percorso dell'utensile da taglio per modellare il pezzo in base al progetto.

Fase 2: selezionare l'utensile da taglio

La scelta dell'utensile da taglio giusto è fondamentale per ottenere la giusta finitura. Il tipo di materiale, la forma del pezzo e la finitura necessaria influiscono sulla scelta dell'utensile da taglio. Gli utensili standard utilizzati nella fresatura di profili includono frese a candela, a sfera e frontali.

Fase 3: Fissare il pezzo da lavorare

Prima di iniziare la fresatura, il pezzo da lavorare deve essere fissato saldamente al tavolo della macchina CNC. Questo può essere fatto con morsetti, una morsa o un'attrezzatura personalizzata. Il pezzo deve rimanere in posizione per evitare imprecisioni o difetti nel pezzo finito.

Fase 4: Impostazione della macchina CNC

Dopo aver fissato il pezzo, è necessario impostare la macchina CNC. Il percorso utensile viene caricato nel controller della macchina. L'utensile da taglio viene installato e le impostazioni della macchina vengono regolate. Gli operatori devono impostare le velocità di avanzamento, le velocità del mandrino e le profondità di taglio in base al materiale e all'utensile utilizzato.

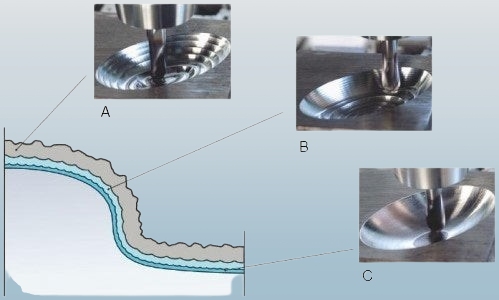

Fase 5: passaggio di sgrossatura (facoltativo)

In alcuni casi, prima della finitura viene eseguita una passata di sgrossatura. Questa fase rimuove rapidamente grandi quantità di materiale, avvicinando il pezzo alla sua forma finale. Un utensile da taglio più grande e un avanzamento più elevato accelerano questa fase.

Fase 6: Passaggio di finitura (fresatura del profilo)

Il passaggio di finitura è la fase finale. Si utilizza un utensile da taglio più fine per ottenere le dimensioni esatte e una finitura superficiale liscia. La fresa segue il percorso utensile e modella il pezzo per creare il profilo desiderato.

Strumenti utilizzati nella fresatura di profili

Gli utensili da taglio sono essenziali per il processo di fresatura dei profili in quanto eseguono l'asportazione del materiale. Gli utensili da taglio più comuni utilizzati nella fresatura dei profili sono:

- Frese: Sono gli utensili più utilizzati nella fresatura dei profili. Le frese a candela sono disponibili in varie forme, come quelle piatte, a sfera e a raggio d'angolo. Sono versatili e possono trattare un'ampia gamma di materiali.

- Frese a sfera: Ideali per la creazione di profili lisci e arrotondati e per la finitura di forme complesse, le frese a testa sferica sono utilizzate quando sono necessarie curve complesse o superfici 3D.

- Frese per facciate: Sono tipicamente utilizzate per le passate di sgrossatura, quando è necessario rimuovere rapidamente un'ampia area di materiale. Le frese frontali hanno più taglienti e sono efficaci per la finitura delle superfici.

- Frese coniche: Utilizzate per la lavorazione di superfici e contorni angolati, le frese coniche aiutano a creare elementi che richiedono un controllo preciso dell'angolo.

Tipi di operazioni di fresatura dei profili

La fresatura dei profili comprende diverse operazioni adatte alle diverse esigenze di progettazione e ai diversi tipi di materiale. Di seguito sono riportati i tipi più comuni di fresatura di profili utilizzati nella produzione odierna.

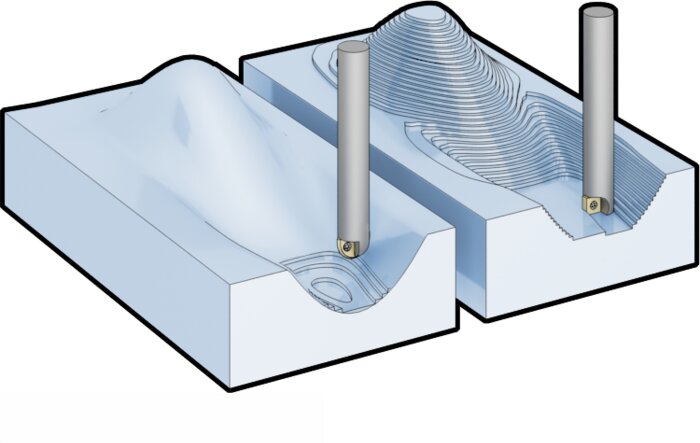

Fresatura di profili 2D

La fresatura di profili 2D crea pezzi con caratteristiche piatte o bidimensionali. Questa operazione è ideale per tagliare forme semplici, come linee rette, archi e angoli acuti. L'utensile da taglio si muove lungo gli assi X e Y per seguire il disegno bidimensionale e creare il contorno del pezzo.

La fresatura 2D è efficiente e comunemente utilizzata quando sono necessarie forme precise e semplici. Viene spesso utilizzata nelle industrie che producono piastre, staffe e pannelli piatti. È una scelta affidabile quando la geometria del pezzo è limitata a un piano.

Fresatura di profili 3D

La fresatura di profili 3D è utilizzata per creare pezzi con forme complesse e tridimensionali. Questa operazione può gestire superfici complesse con curve, pendenze e angoli. L'utensile da taglio si muove lungo tutti e tre gli assi-X, Y e Z, consentendo di seguire i contorni esatti del pezzo e di creare forme dettagliate.

Questo tipo di fresatura è ideale per i componenti con design complessi, come gli stampi, le pressofusioni e i pezzi utilizzati nell'industria aerospaziale e automobilistica. Sebbene la fresatura 3D richieda più tempo rispetto alla fresatura 2D, è essenziale per i pezzi con dettagli intricati.

Fresatura dei contorni

La fresatura di contorno taglia il bordo o il contorno di un pezzo secondo un profilo o un contorno specifico. Questa operazione crea pezzi con bordi curvi o forme non lineari. L'utensile da taglio segue il percorso del contorno, rimuovendo gradualmente il materiale per formare il profilo desiderato.

La fresatura di contorno è spesso utilizzata per realizzare pezzi con caratteristiche curve, come pannelli personalizzati, parti di carrozzeria nella produzione automobilistica o componenti complessi di abitazioni. Il percorso dell'utensile può essere regolato per seguire l'esatto contorno del progetto, rendendolo molto versatile per varie applicazioni.

Vantaggi della fresatura di profili

La fresatura di profili offre numerosi vantaggi che la rendono una scelta privilegiata in molti processi produttivi. Esploriamo i principali vantaggi che la contraddistinguono.

Alta precisione e accuratezza

La capacità delle macchine CNC di controllare il movimento della fresa garantisce che la fresatura di profili offra sempre risultati precisi. Questo livello di accuratezza è essenziale nei settori che richiedono tolleranze ristrette.

Versatilità

La fresatura dei profili può essere applicata a diversi materiali, come metalli, plastiche e materiali compositi. Sia che si lavori con alluminio, acciaio o materiali più specializzati, la fresatura di profili offre la flessibilità necessaria per soddisfare le vostre esigenze.

Economicamente vantaggioso per progetti complessi

Mentre i metodi di lavorazione tradizionali possono avere difficoltà con progetti complessi, la fresatura di profili può produrre in modo efficiente pezzi intricati a un costo inferiore. La gestione di forme complesse senza richiedere più passaggi riduce i costi di manodopera e di produzione.

Tempi di consegna rapidi

Grazie all'elevata precisione e all'automazione, la fresatura dei profili consente ai produttori di ridurre i tempi di produzione. Ne beneficiano soprattutto le aziende che devono rispettare scadenze strette o che necessitano di una prototipazione rapida.

Sfide e considerazioni nella fresatura di profili

Sebbene la fresatura di profili offra molti vantaggi, i produttori devono affrontare alcune sfide. Vediamo nel dettaglio alcune sfide comuni nella fresatura di profili.

Usura e manutenzione degli utensili

L'usura degli utensili è una componente naturale della fresatura, soprattutto quando si tagliano materiali duri o si lavora ad alta velocità. Con il passare del tempo, i taglienti degli utensili si possono opacizzare, riducendo la loro efficacia e la precisione dell'operazione. L'usura può causare problemi come finiture superficiali scadenti, errori dimensionali e tempi di produzione più lunghi.

Una manutenzione regolare è fondamentale per prolungare la vita degli utensili da taglio e garantire prestazioni ottimali. I produttori devono utilizzare i parametri di taglio corretti, come velocità e avanzamento, per ridurre al minimo l'usura. La sostituzione tempestiva degli utensili e la loro corretta conservazione contribuiscono inoltre a preservarne la qualità e a garantire un processo di fresatura costante.

Vibrazioni e vibrazioni

Vibrazioni e vibrazioni sono problemi comuni nella fresatura. Questi problemi possono portare a finiture superficiali scadenti e a imprecisioni dimensionali. Le vibrazioni si verificano di solito quando l'utensile da taglio o il pezzo non sono tenuti saldamente o i parametri di taglio sono impostati in modo errato. Può causare il rimbalzo o il movimento irregolare dell'utensile, con conseguenti tagli irregolari e una minore precisione.

Per evitare vibrazioni e vibrazioni, i produttori devono fissare correttamente il pezzo da lavorare e regolare le impostazioni della macchina, come la velocità di avanzamento e la velocità del mandrino. Anche l'utilizzo di utensili e macchine rigidi e di alta qualità può contribuire a ridurre al minimo le vibrazioni.

Problemi di finitura superficiale

I problemi di finitura superficiale possono derivare da diversi fattori, tra cui l'usura dell'utensile, parametri di taglio errati o incongruenze del materiale. Ad esempio, l'utilizzo di un avanzamento troppo elevato o di una velocità di taglio non corretta può causare una superficie ruvida.

Per migliorare le finiture superficiali, i produttori devono scegliere gli utensili da taglio e le impostazioni giuste per il materiale. L'uso di utensili più fini durante le passate di finitura può aiutare a ottenere una superficie più liscia. L'applicazione corretta del refrigerante può anche ridurre l'accumulo di calore, che influisce sulla qualità della superficie.

Migliori pratiche per una fresatura efficace dei profili

È importante seguire alcune pratiche fondamentali per ottenere i migliori risultati nella fresatura dei profili. Ecco alcuni semplici consigli.

Selezionare l'utensile giusto

Il tipo di materiale, la forma del pezzo e il design decideranno quale utensile utilizzare. Gli utensili in metallo duro funzionano meglio per i materiali più duri, perché durano più a lungo. Per i materiali più morbidi, gli utensili in acciaio rapido possono essere un'opzione migliore.

Ottimizzazione della velocità e della velocità di avanzamento

La velocità è la velocità di rotazione dell'utensile e la velocità di avanzamento è la velocità di movimento del materiale. Entrambi devono essere impostati correttamente per il materiale e l'utensile utilizzato. Se la velocità o l'avanzamento sono troppo elevati, la finitura superficiale ne risentirà. Se è troppo bassa, il processo potrebbe essere più lento del necessario.

Ottimizzare le condizioni di taglio

Le condizioni di taglio possono influenzare il risultato del processo di fresatura. La profondità di taglio deve essere regolata per evitare di sollecitare troppo l'utensile. Anche il refrigerante è essenziale. Aiuta a ridurre il calore e l'attrito durante il taglio. Condizioni di taglio adeguate riducono al minimo l'usura dell'utensile e migliorano la qualità della superficie.

Programmare percorsi di strumenti efficienti

Percorsi utensile efficienti fanno risparmiare tempo e migliorano i risultati. Programmare la macchina CNC per spostare l'utensile nel modo più diretto e fluido possibile. Evitate i movimenti inutili che fanno perdere tempo. Percorsi efficienti aiutano anche a ridurre l'usura degli utensili e lo spreco di materiale.

Manutenzione regolare

La manutenzione regolare è fondamentale per il buon funzionamento delle macchine. Controllare regolarmente la macchina per individuare eventuali problemi come il disallineamento o la mancanza di lubrificazione. Pulire la macchina e calibrarla per mantenere la precisione. Inoltre, controllare le condizioni degli utensili da taglio e sostituirli quando necessario.

Applicazioni della fresatura di profili

La fresatura dei profili è un processo versatile che trova applicazione in molti settori. Esaminiamo alcune delle sue applicazioni più comuni.

Industria automobilistica

Nell'industria automobilistica, la fresatura di profili crea pezzi precisi come i componenti del motore, parentesied elementi strutturali. L'accuratezza ottenuta con la fresatura dei profili assicura che i componenti automobilistici si adattino perfettamente tra loro, migliorando le prestazioni complessive del veicolo.

Aerospaziale

La produzione aerospaziale richiede tolleranze molto elevate. La fresatura di profili aiuta a creare parti dettagliate per i componenti degli aerei, tra cui i telai delle fusoliere, le parti dei motori e altri strumenti di precisione. La capacità di lavorare con geometrie complesse rende la fresatura di profili cruciale in questo settore.

Dispositivi medici

La fresatura dei profili è spesso utilizzata nell'industria dei dispositivi medici per produrre impianti personalizzati, strumenti chirurgici e altri dispositivi specializzati. La precisione del processo garantisce che ogni pezzo soddisfi le specifiche esatte richieste per la sicurezza del paziente.

Elettronica

La fresatura dei profili produce recinzione, connettori e altri componenti dell'industria elettronica. Questo processo consente ai produttori di creare pezzi piccoli e intricati con profili complessi.

Conclusione

La fresatura di profili è un processo di lavorazione preciso che modella i pezzi rimuovendo il materiale lungo contorni predefiniti. È ideale per creare forme semplici e complesse e viene comunemente applicata in settori come quello automobilistico, aerospaziale e medicale.

Siete interessati a scoprire come la fresatura dei profili può migliorare il vostro processo produttivo? Contattaci per un preventivo personalizzato e discutiamo di come possiamo aiutarvi a ottimizzare le vostre esigenze di produzione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.