Avete bisogno di un processo di produzione in grado di creare in modo efficiente componenti senza giunzioni, ad alta resistenza e leggeri? Molti settori industriali hanno difficoltà a produrre componenti complessi e durevoli senza compromettere la qualità o i costi. I metodi tradizionali spesso non sono all'altezza di formare forme intricate o di mantenere l'integrità del materiale, con conseguenti costi più elevati e ritardi di produzione.

L'imbutitura profonda offre un metodo affidabile per formare lastre di metallo in forme precise e cave, con una resistenza eccezionale e scarti minimi, che la rendono ideale per diverse applicazioni. Scopriamo come funziona questo processo, i suoi vantaggi e perché è così ampiamente adottato.

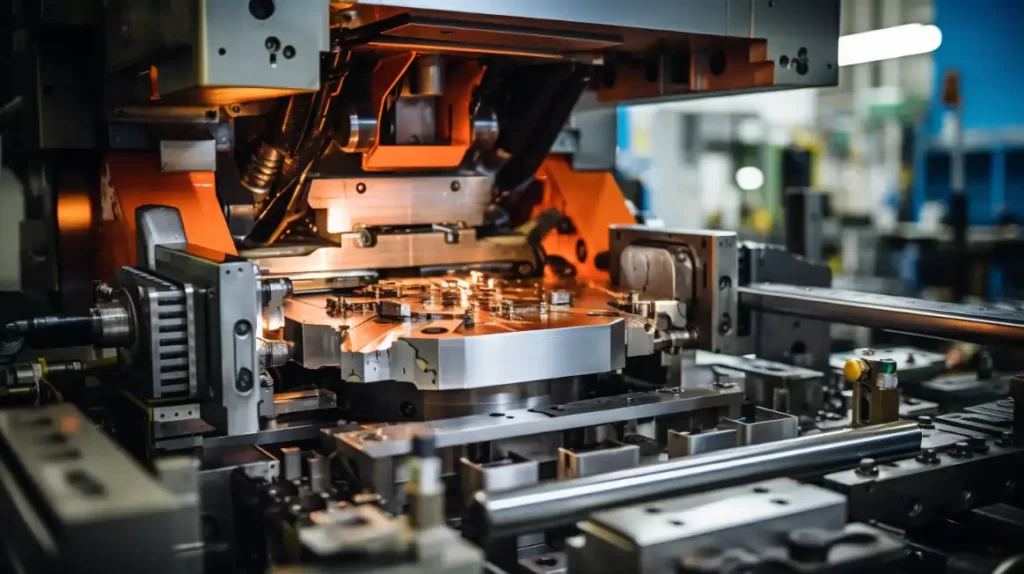

Panoramica del processo di imbutitura

L'imbutitura è una tecnica fondamentale nella produzione moderna, che consente di creare componenti metallici durevoli e senza giunture. La comprensione del processo, dei materiali e degli strumenti è fondamentale per ottenere precisione ed efficienza.

Cos'è il disegno profondo?

L'imbutitura trasforma la lamiera piana in forme cave tridimensionali attraverso un processo di processo di formatura meccanica. Quando la profondità del pezzo trafilato supera il suo diametro, si parla di imbutitura profonda.

Un punzone forza un pezzo grezzo di metallo nella cavità di uno stampo, mantenendo lo spessore del materiale. Il processo crea pezzi uniformi e senza giunture con angoli lisci e raggiati per prodotti che vanno dai componenti automobilistici ai lavelli da cucina.

Componenti chiave

- Punch: Forma la forma interna spingendo il metallo

- Morire: Determina la forma esterna con una cavità leggermente più ampia del punzone

- Supporto vuoto: Applica la pressione per evitare le rughe

- Metallo grezzo: Il materiale di partenza delle lastre piane

Selezione del materiale

La scelta del materiale influisce in modo significativo sulle percentuali di successo. I materiali più comuni sono:

- Alluminio

- Acciaio inox

- Ottone

- Rame

Funzioni chiave degli stampi nell'imbutitura profonda

- Dare forma al materiale: Lo stampo determina la geometria esterna del pezzo finito guidando il materiale all'interno della cavità.

- Controllo del flusso di materiale: Un'adeguata distanza tra gli stampi assicura un movimento fluido del metallo, riducendo al minimo difetti come grinze o strappi.

- Garantire la precisione dimensionale: La geometria dello stampo mantiene lo spessore uniforme e le dimensioni precise del prodotto finale.

- Riduzione dei difetti: Caratteristiche come i raggi di entrata e i sistemi di lubrificazione aiutano a prevenire l'assottigliamento eccessivo, le spaccature o le rigature superficiali.

Come funziona il disegno profondo?

Il processo di imbutitura prevede diverse fasi. Le fasi principali sono elencate di seguito:

Fase 1: tranciatura e posizionamento dello stampo

Il processo inizia con il taglio di uno spezzone di metallo piatto da un foglio di materiale più grande. Questo pezzo grezzo viene poi posizionato con cura nella cavità dello stampo.

Fase 2: presa

Un supporto per il grezzo o il gambo applica una pressione controllata per fissare il grezzo.

Fase 3: Allungamento all'interno dello stampo

Il punzone scende, forzando il pezzo grezzo nella cavità dello stampo. Il materiale scorre radialmente verso l'interno e si allunga sui raggi del punzone e della matrice.

Durante questa fase, la flangia si restringe e il pezzo grezzo si trasforma in una forma cava con fondo, pareti e flangia definiti.

Fase 4: Rimozione delle parti

Una volta completata la formatura, il punzone si ritrae e un meccanismo di espulsione spinge il pezzo finito fuori dalla cavità dello stampo.

Il pezzo viene poi inviato a ulteriori processi di finitura, come la rifilatura o la pulitura, per ottenere dimensioni e qualità superficiale precise.

Tipi di operazioni di imbutitura

Le operazioni di imbutitura variano per complessità, da semplici processi a fase singola a intricate sequenze a più fasi che creano forme complesse.

Estrazione singola vs. estrazione multipla

Le operazioni di imbutitura singola creano pezzi quando il rapporto profondità/diametro è inferiore a 2:1. Questo metodo funziona bene per forme semplici che possono essere formate in un'unica operazione, come tazze poco profonde o contenitori di base. Questo metodo funziona bene per le forme semplici che possono essere formate in un'unica operazione, come le tazze poco profonde o i contenitori di base.

Le operazioni di estrazione multipla diventano necessarie quando:

- La profondità del pezzo supera il doppio del diametro

- Sono richieste geometrie complesse

- La riduzione totale supera i limiti del materiale

Disegno profondo multistadio

L'imbutitura in più fasi prevede una serie di operazioni progressive per ottenere la forma finale. Alcuni pezzi possono richiedere fino a 15 o più operazioni di imbutitura per raggiungere le dimensioni desiderate.

Vantaggi principali del disegno profondo

L'imbutitura profonda è un processo di formatura dei metalli di prim'ordine, che offre risultati eccezionali in diversi aspetti della produzione.

Efficienza di produzione ad alto volume

Una volta impostati gli utensili, l'imbutitura profonda consente una produzione rapida e automatizzata con tempi di inattività minimi.

Alta precisione e coerenza

Il processo stabile produce variazioni dimensionali minime, garantendo risultati precisi e ripetibili che soddisfano i severi requisiti del controllo qualità.

Economicità per forme complesse

Il processo riduce al minimo gli scarti di materiale, utilizzando la maggior parte della lamiera. Dopo l'investimento iniziale in utensili, i costi di produzione rimangono bassi.

Forza e durata

Durante l'imbutitura il metallo subisce un indurimento da lavoro, migliorando l'integrità strutturale.

Quando usare il disegno profondo?

L'imbutitura profonda eccelle in scenari produttivi specifici in cui precisione, efficienza e qualità sono fondamentali.

Requisiti di alto volume

L'imbutitura profonda diventa molto conveniente quando si producono grandi quantità di pezzi. Una volta impostati gli utensili, il processo offre tempi di ciclo rapidi e capacità di produzione continua.

Geometrie complesse

Il processo è ottimale per la creazione:

- Forme cave senza cuciture

- Parti con estremità chiuse

- Componenti che richiedono una struttura a tenuta stagna

- Disegni assialsimmetrici

Specifiche dei componenti

Il processo è più appropriato quando:

- La profondità della parte supera il suo raggio

- È richiesto uno spessore uniforme delle pareti

- È necessaria un'elevata integrità strutturale

Considerazioni sui costi

L'imbutitura è più economica quando:

- Volumi di produzione superiori a 10.000 pezzi

- È prevista una produzione a lungo termine

- Le forme complesse richiederebbero più operazioni con altri metodi.

Cause e prevenzione dei difetti più comuni

I difetti di imbutitura possono compromettere la qualità e l'efficienza del prodotto, ma la comprensione delle loro cause è il primo passo verso la prevenzione. Esploriamo i problemi più comuni e le soluzioni pratiche per affrontarli.

Rughe

Cause: Le rughe si verificano a causa delle tensioni di compressione nel tessuto. flangia o il fianco durante l'imbutitura profonda. I fattori includono una bassa pressione del porta-stampi, un flusso eccessivo di materiale, un raggio improprio dello stampo e un attrito non uniforme.

Prevenzione:

- Applicare la pressione ottimale del supporto del fustellato per controllare il flusso del materiale.

- Utilizzare un design dello stampo con raggi appropriati per bilanciare la distribuzione delle sollecitazioni.

- Assicurare una lubrificazione adeguata per ridurre l'attrito.

- Ottimizzare la geometria e lo spessore del grezzo per ridurre al minimo il materiale in eccesso.

Assottigliamento e lacerazione

Cause: L'assottigliamento e la lacerazione derivano da eccessive sollecitazioni di trazione, in particolare negli angoli o nei bordi, dove il materiale si allunga in modo estremo. Una cattiva progettazione dello stampo o una lubrificazione inadeguata possono esacerbare questi problemi.

Prevenzione:

- Utilizzare geometrie di stampi più morbide per distribuire uniformemente le sollecitazioni.

- Ottimizzare la forza del supporto del fustellato per evitare un allungamento eccessivo.

- Applicare una lubrificazione di alta qualità per ridurre l'attrito e l'usura.

- Regolare i rapporti di riduzione per rimanere entro i limiti del materiale.

Difetti sulla superficie

Cause: I difetti superficiali, come graffi o segni di utensili, derivano dall'attrito tra le superfici del grezzo e dell'utensile o dalla manipolazione impropria dei materiali.

Prevenzione:

- Mantenere le superfici lisce di stampi e punzoni attraverso lucidatura o trattamenti superficiali.

- Utilizzare lubrificanti appropriati per ridurre al minimo l'attrito di contatto.

- Ispezionare e mantenere regolarmente gli utensili per verificare che non siano usurati o danneggiati.

Orecchiatura

Cause: L'orlatura si verifica a causa dell'anisotropia della struttura dei grani del materiale, che porta a un allungamento non uniforme durante la formatura. Lungo i bordi del pezzo trafilato si formano dei picchi (orecchie).

Prevenzione:

- Utilizzare materiali con struttura granulare uniforme per ridurre l'anisotropia.

- Regolare l'orientamento del fustellato rispetto alla direzione di laminazione per ottenere un allungamento bilanciato.

- Tagliare il materiale in eccesso dopo il disegno per rimuovere le orecchie in modo efficiente.

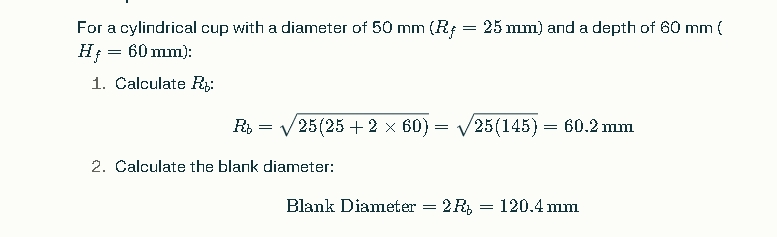

Calcoli di imbutitura nella lavorazione della lamiera

L'accuratezza dei calcoli è fondamentale in un'imbutitura profonda per garantire il corretto utilizzo del materiale, ridurre al minimo i difetti e ottenere le dimensioni desiderate del pezzo. Di seguito è riportata una guida passo passo ai calcoli delle dimensioni dei componenti imbutiti.

Calcolo delle dimensioni

Fase 1: Calcolo della superficie

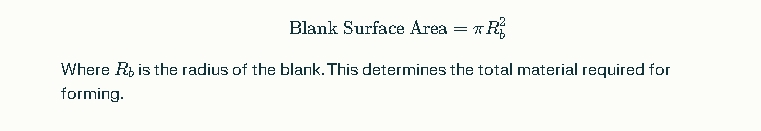

Il primo passo consiste nel calcolare la superficie del grezzo. Per un pezzo grezzo circolare, la formula è:

Fase 2: Calcolo della superficie del pezzo finito

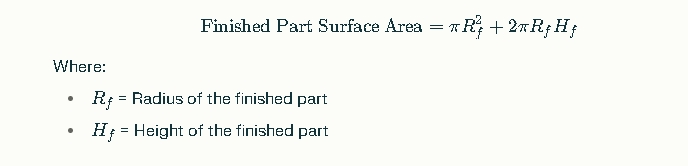

Quindi, calcolare l'area della superficie del pezzo finito (ad esempio, una tazza cilindrica). La formula è:

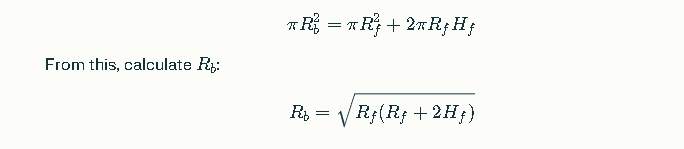

Fase 3: mantenere uguali le due superfici

Equiparare la superficie dello spezzone ai pezzi finiti per garantire un uso corretto del materiale. Questa relazione garantisce uno scarto minimo e un dimensionamento preciso dello spezzone:

Esempio di calcolo

Ulteriori considerazioni

- Rapporto di riduzione del prelievo (DRR): Determina il numero di stadi di imbutitura necessari. Ad esempio, se DRR è 0,5, ogni fase riduce il diametro della metà fino a raggiungere la dimensione finale.

- Spessore del materiale: Assicurarsi che lo spessore rimanga costante durante i calcoli per evitare strappi o pieghe.

Processi alternativi

Quando l'imbutitura profonda non è l'ideale, processi alternativi di formatura del metallo come l'idroformatura, la filatura e la fabbricazione possono offrire vantaggi unici.

Idroformatura

L'idroformatura utilizza un fluido ad alta pressione per modellare lamiere o tubi in forme complesse. È un metodo eccellente per produrre pezzi leggeri e senza giunture con geometrie complesse.

Filatura

La filatura del metallo consiste nel formare la lamiera su un mandrino rotante utilizzando dei rulli. Questo processo è ideale per pezzi assialsimmetrici come cupole o coni.

Fabbricazione

La fabbricazione combina taglio, piegatura, saldatura, E assemblaggio per creare pezzi da materie prime. È molto versatile, ma richiede più lavoro rispetto ad altri metodi.

Conclusione

L'imbutitura profonda è un metodo affidabile ed efficiente per produrre componenti metallici di alta qualità e senza giunzioni. La sua precisione, economicità e versatilità ne fanno una scelta obbligata per molti settori.

Volete esplorare il disegno profondo per il vostro prossimo progetto? Contattaci per discutere delle vostre esigenze e ricevere una guida esperta su misura per voi!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.