I produttori hanno bisogno di finiture precise e di alta qualità sui pezzi cilindrici. I metodi di rettifica tradizionali richiedono un'ampia messa a punto e continue regolazioni, rallentando la produzione. La rettifica senza centri risolve questo problema eliminando la necessità di un punto centrale fisso, riducendo gli errori e migliorando l'efficienza.

A differenza della rettifica convenzionale, la rettifica senza centri non richiede il serraggio, accelerando così il processo. È ampiamente utilizzata nei settori che richiedono la produzione di volumi elevati di pezzi di precisione, come quello aerospaziale, automobilistico e medico.

Che cos'è la rettifica senza centri?

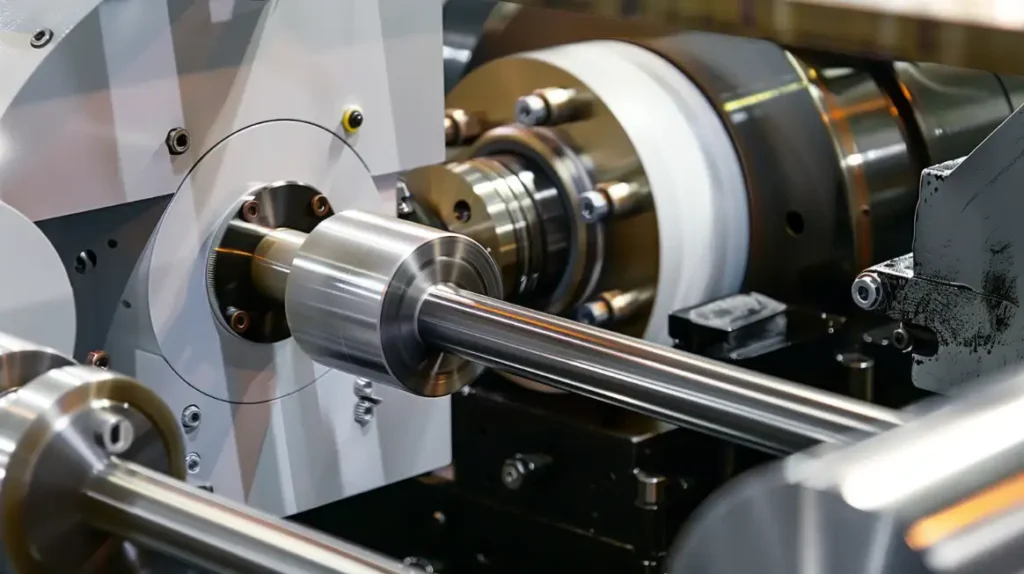

La rettifica senza centri è un processo di riduzione del materiale che utilizza una mola per rimuovere il materiale dal diametro esterno di un pezzo. Utilizza una mola abrasiva rotante per tagliare il materiale dall'esterno di un pezzo. A differenza di altri metodi, non richiede morsetti o centri per tenere il pezzo in posizione.

Poiché non richiede la centratura, l'impostazione è più rapida ed efficiente. Inoltre, garantisce una migliore rotondità e precisione del prodotto finale. Il processo consente uno stretto controllo della velocità e del movimento del pezzo, che aiuta a ottenere risultati molto precisi.

La differenza principale rispetto alla rettifica tradizionale è l'assenza di attrezzature. Nella rettifica cilindrica, il pezzo ruota tra centri fissi. La rettifica senza centri si affida alle mole e alla lama per posizionare e ruotare il pezzo. Ciò la rende più veloce e più adatta alla produzione di grandi volumi.

Componenti principali di una rettificatrice senza centri

La precisione si basa su tre componenti critici che lavorano in perfetta armonia:

Mola: Composizione e ruolo

La mola è l'utensile da taglio abrasivo. È composta da grani di ossido di alluminio o carburo di silicio legati tra loro. La mola ruota rapidamente, rasando il materiale per ottenere tolleranze strette e finiture lisce.

Ruota di regolazione

La mola di regolazione controlla la rotazione del pezzo e la velocità di avanzamento. Gira più lentamente della mola e ha un legame di gomma o resina per la presa.

Lavoro Riposo Lama

La lama di appoggio sostiene il pezzo durante la rettifica. È posizionata tra le mole di rettifica e di regolazione. La lama è generalmente realizzata in acciaio temprato o in carburo per garantire durata e precisione.

Come funziona la rettifica senza centri?

La rettifica senza centri rimuove il materiale dai pezzi cilindrici senza tenerli in posizione. Al contrario, utilizza due ruote e un semplice sistema di supporto per raggiungere la precisione. Ecco come funziona passo dopo passo:

Caricamento del pezzo

- L'operatore posiziona il pezzo sul lama di appoggio per il lavoro tra la mola e la ruota di regolazione.

- Non è necessario alcun serraggio o centraggio: il pezzo da lavorare è libero.

Rotazione e contatto delle ruote

- Il mola (più grande, abrasivo) ruota ad alta velocità, tagliando il materiale dal pezzo.

- Il ruota di regolazione (più piccolo, legato alla gomma) ruota più lentamente, controllando la rotazione del pezzo e la velocità di avanzamento.

Rimozione del materiale

- Mentre le ruote girano, il pezzo ruota e si sposta in avanti (in macinazione passante) o rimane in posizione (in macinazione in ingresso).

- La mola rimuove il materiale in eccesso, ottenendo il diametro e la finitura desiderati.

Alimentazione continua o controllata

- Rettifica passante: I pezzi passano automaticamente attraverso le ruote: l'ideale per pezzi lunghi e uniformi.

- Rettifica in ingresso: Le mole si muovono verso l'interno per rettificare forme complesse o diametri ridotti.

Risultato finale

- Il pezzo finito esce con una superficie liscia, precisa e priva di bave.

- Non ci sono segni di mandrino o distorsioni, poiché non è previsto il serraggio.

Tipi di rettifica senza centri

La rettifica senza centri offre soluzioni versatili per la lavorazione di precisione. Due tecniche principali rispondono a diverse sfide produttive: la rettifica con avanzamento passante e quella con avanzamento interno.

Macinazione passante

La rettifica passante è utilizzata per pezzi lunghi e cilindrici con un diametro costante. Il pezzo si muove continuamente tra le mole di rettifica e di regolazione senza fermarsi.

- La mola di regolazione spinge il pezzo in avanti mentre la mola asporta il materiale.

- Ideale per la produzione in serie di alberi, aste e tubi.

- Veloce ed efficiente, ma non adatto a pezzi di forma complessa o di diametro variabile.

Rettifica in ingresso

La rettifica in ingresso è utilizzata per i pezzi di forma complessa o di diametro variabile. Invece di passare attraverso la macchina, il pezzo viene trattenuto mentre la rettifica è in corso. macinazione La ruota si sposta per rimuovere il materiale.

- È la soluzione migliore per i pezzi con gradini, spalle o rastremazioni.

- Consente la rettifica di precisione di sezioni specifiche.

- Richiede più tempo per l'impostazione, ma fornisce risultati estremamente accurati.

Specifiche tecniche

| Parametro | Gamma tipica | Note |

|---|---|---|

| Ruvidità della superficie | 0,1 - 1,6 μm | Dipende dalla grana della mola e dai parametri di processo |

| Precisione dimensionale | ±0,01 mm | Capacità di alta precisione |

| Compatibilità dei materiali | Metalli, ceramica, acciai temprati | Lavorazione versatile dei materiali |

| Numero di giri tipico | 1500 - 3500 | Varia in base al materiale e alle specifiche della ruota |

Parametri chiave che influenzano la rettifica senza centri

La precisione nella rettifica senza centri si basa sull'attenzione meticolosa a diversi parametri critici. La comprensione di questi fattori garantisce prestazioni ottimali e qualità dei pezzi.

Impostazione e allineamento della macchina

Un'impostazione precisa è alla base di una rettifica accurata. Un cattivo allineamento porta a difetti, spreco di materiale e qualità inconsistente dei pezzi. Le regolazioni corrette garantiscono un funzionamento regolare, vibrazioni minime e risultati precisi.

Errori comuni di impostazione e relative conseguenze

- Altezza della lama non corretta: Provoca un'affilatura non uniforme e una scarsa rotondità.

- Disallineamento delle ruote: Ciò comporta un calore eccessivo, difetti superficiali e un dimensionamento impreciso.

- Angolo di avanzamento non corretto: Influenza il movimento del pezzo, con conseguenti variazioni di diametro e di finitura.

Considerazioni sui materiali

Questo processo funziona bene con metalli come acciaio, alluminio, ottone e titanio. Anche la ceramica e le plastiche dure possono essere rettificate con mole speciali.

Sfide e soluzioni materiali

- Metalli duri: Richiedono abrasivi aggressivi per evitare un'usura eccessiva delle ruote.

- Materiali morbidi: È necessario controllare attentamente la pressione per evitare la deformazione.

- Materiali sensibili al calore: Richiedono velocità di rettifica controllate per evitare danni termici.

Selezione e trattamento delle ruote

- Mola: Il materiale e la grana determinano l'efficienza di taglio e la finitura superficiale. L'ossido di alluminio e il carburo di silicio sono scelte comuni.

- Ruota di regolazione: Controlla l'avanzamento e la rotazione del pezzo. La durezza e la composizione influiscono sulla precisione e sulla stabilità.

Perché è fondamentale un regolare trattamento delle ruote

Le mole si usurano con il tempo, riducendo la precisione di taglio. Una regolare ravvivatura ripristina l'affilatura, rimuove i detriti e mantiene la mola in forma ottimale. Ciò garantisce risultati costanti e prolunga la durata della mola.

Applicazioni della rettifica senza centri

La rettifica senza centri ha rivoluzionato la produzione di precisione in diversi settori. La sua capacità di produrre componenti coerenti e di alta qualità la rende un processo fondamentale per la progettazione avanzata.

Industria automobilistica

La rettifica senza centri è ampiamente utilizzata nella produzione automobilistica per produrre alberi di precisione, pistoni e componenti della trasmissione. Garantisce tolleranze strette, superfici lisce ed elevata efficienza produttiva. Il processo consente la produzione di massa di parti di motori e trasmissioni con una qualità costante.

Settore aerospaziale

I componenti degli aerei richiedono estrema precisione e durata. La rettifica senza centri è utilizzata per le parti del carrello di atterraggio, gli alberi delle turbine e i componenti del sistema idraulico. Garantisce dimensioni uniformi e finiture lisce, migliorando le prestazioni e l'affidabilità delle applicazioni aerospaziali critiche.

Strumenti medici e di precisione

I dispositivi medici e gli strumenti chirurgici richiedono un'elevata precisione. La rettifica senza centri è utilizzata per la produzione di aghi, fili guida e impianti ortopedici. Fornisce finiture superficiali ultra-fini e dimensioni precise, garantendo strumenti medici sicuri e affidabili.

Altri usi industriali

Molte industrie si affidano alla rettifica senza centri per la produzione di componenti di alta precisione. È utilizzata nella produzione di cuscinetti, nell'idraulica, nell'elettronica e nella produzione di macchinari pesanti. Il processo è ideale per produrre rulli, perni e tubi di qualità costante ed efficiente.

Vantaggi e limiti della rettifica centerless

La rettifica senza centri rappresenta una tecnica di lavorazione sofisticata con punti di forza unici e sfide intrinseche. La comprensione di tutte le sue capacità aiuta i produttori a prendere decisioni informate.

Vantaggi della rettifica senza centri

Alta precisione e ripetibilità

La rettifica senza centri produce pezzi con tolleranze strette e finiture superficiali eccellenti. Il processo continuo garantisce dimensioni uniformi ed elevata ripetibilità, rendendolo ideale per la produzione di massa.

Tassi di produzione più rapidi

La rettifica senza centri opera ad alta velocità senza la necessità di bloccare il pezzo o di effettuare regolazioni manuali. Ciò aumenta la produttività, riduce i tempi di ciclo e migliora l'efficienza complessiva.

Riduzione dei rifiuti di materiale

Il processo rimuove il materiale in modo efficiente, riducendo al minimo gli scarti in eccesso. L'assenza di infissi o dispositivi di contenimento riduce gli scarti e ottimizza l'uso del materiale, riducendo i costi di produzione.

Sfide e limiti

Complessità della configurazione

Il corretto allineamento della mola, della mola di regolazione e della lama di appoggio è fondamentale. Qualsiasi disallineamento può causare difetti e richiede un'impostazione precisa e operatori qualificati.

Flessibilità limitata per alcune geometrie

La rettifica senza centri è più adatta per i pezzi cilindrici. È difficile da gestire per i componenti con forme irregolari, scanalature profonde o spalle, che richiedono metodi di lavorazione alternativi.

Generazione di calore e impatto sulle proprietà dei materiali

La rettifica ad alta velocità genera calore, che può influire sulla durezza e sull'integrità del materiale. L'applicazione corretta del refrigerante e il controllo dei parametri di rettifica sono necessari per evitare danni termici e mantenere la qualità dei pezzi.

Conclusione

La rettifica senza centri è un processo di lavorazione altamente efficiente per la produzione di pezzi cilindrici di precisione. Offre un'elevata precisione, velocità di produzione e scarti minimi di materiale, che la rendono essenziale nei settori automobilistico, aerospaziale e medicale. Le attrezzature e le competenze giuste garantiscono una qualità costante e risultati economicamente vantaggiosi.

Avete bisogno di pezzi di alta precisione per il vostro progetto? Il nostro team è specializzato in soluzioni di lavorazione avanzate, che garantiscono precisione, efficienza e tempi rapidi. Contattaci oggi stesso per discutere le vostre esigenze e ottenere un preventivo competitivo!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.