Prima ancora di leggere la scheda tecnica, il cliente vede la superficie del prodotto. In molti settori, dai dispositivi medici ai sistemi energetici, fino agli involucri industriali, la prima impressione è data dall'aspetto pulito, uniforme e raffinato della superficie.

Anche se un pezzo rispetta tutte le tolleranze dimensionali, graffi visibili, macchie o difetti di rivestimento possono portare allo scarto. Secondo numerose indagini sulla qualità dei fornitori, il 20-30% degli scarti nella produzione di lamiere è dovuto a problemi estetici, piuttosto che a guasti funzionali. Questi scarti spesso provocano rilavorazioni, contestazioni da parte dei clienti o richieste di garanzia, tutte cose che possono essere evitate grazie a standard di ispezione visiva chiari e coerenti.

L'ispezione cosmetica colma il divario tra la precisione ingegneristica e la qualità percepita. Se eseguita correttamente, trasforma i giudizi soggettivi sull'aspetto in criteri misurabili che migliorano la fiducia dei clienti e l'efficienza della produzione.

Perché l'ispezione cosmetica è importante?

Gli standard visivi fungono da linguaggio condiviso tra fornitori e clienti, facilitando una comunicazione e una collaborazione efficaci. Definiscono ciò che è accettabile, ciò che è discutibile e ciò che deve essere scartato, riducendo l'ambiguità in ogni fase della produzione.

I vantaggi principali includono:

- Riduzione delle controversie e dei ritardi nelle ispezioni attraverso limiti di accettazione quantificati.

- Rendimento più elevato riducendo al minimo le ispezioni eccessive o i falsi scarti.

- Approvazioni più rapide per i clienti durante Ispezione del primo articolo (FAI) o PPAP.

- Miglioramento della percezione del marchiopoiché l'uniformità delle finiture riflette l'artigianalità e il controllo della qualità.

Per gli acquirenti, un aspetto uniforme significa affidabilità. Per i produttori, significa meno disaccordi, maggiore velocità di produzione e costi di produzione più prevedibili.

Comprendere l'ispezione cosmetica nella lavorazione della lamiera

L'ispezione cosmetica si concentra sugli attributi visivi - come la levigatezza della superficie, l'uniformità del colore, la qualità del rivestimento e l'assenza di imperfezioni - piuttosto che sulle dimensioni strutturali o sull'adattamento. Garantisce che il prodotto non solo funzioni bene, ma anche che sguardi realizzati in modo professionale.

Ispezione oggettiva e soggettiva

Mentre l'ispezione dimensionale si basa su strumenti come calibri e CMML'ispezione cosmetica si basa sul giudizio visivo umano. Tale giudizio deve essere standardizzato per evitare incoerenze. Per esempio:

- L'osservazione di un pannello in acciaio inox spazzolato alla luce del giorno rivela segni invisibili sotto le luci soffuse della fabbrica.

- Un pezzo verniciato a polvere lucida può sembrare perfetto da una certa angolazione ma mostrare una buccia d'arancia da un'altra.

Stabilendo condizioni di visualizzazione chiare, criteri di accettazione ed esempi visivi, i produttori convertono la percezione soggettiva in fasi di ispezione ripetibili.

Classificazione delle superfici negli standard cosmetici

Non tutte le aree di un pezzo in lamiera richiedono la stessa qualità estetica. Per concentrare l'ispezione dove è veramente importante, le superfici sono tipicamente classificate in base alla visibilità e alla funzione.

| Classe di superficie | Definizione | Posizione tipica | Requisiti visivi |

|---|---|---|---|

| Classe A | Altamente visibile per l'utente finale | Pannelli frontali, coperture, rivestimenti esterni | Nessun difetto visibile in condizioni normali |

| Classe B | Parzialmente visibile durante il funzionamento | Pannelli laterali, coperture posteriori | Piccole imperfezioni accettabili |

| Classe C | Nascosto durante il normale utilizzo | Telai interni, aree di montaggio | Moderata tolleranza cosmetica |

| Classe D | Completamente a scomparsa o non decorativo | Staffe, supporti interni | Solo protezione funzionale |

Questa classificazione consente agli ingegneri di specificare le aspettative fin dalle prime fasi del processo di progettazione e agli ispettori di dare priorità alle superfici più critiche.

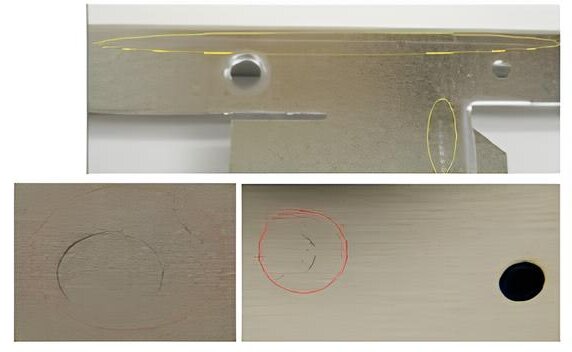

Difetti estetici comuni nelle parti in lamiera

Le categorie tipiche di difetti includono:

- Graffi e scalfitture - Causato dalla manipolazione o dallo scorrimento contro gli utensili; la visibilità dipende dal tipo di finitura.

- Ammaccature e fossette - Spesso a causa di un impatto durante formando o Assemblea; valutato in base alla profondità e alle dimensioni.

- Macchie o scolorimento - Legato a ossidazione, residui di refrigerante o pulizia incompleta.

- Difetti di rivestimento - Buccia d'arancia, fori di spillo o copertura non uniforme che influiscono sulla riflessione o sulla consistenza del colore.

- Contaminanti e impronte digitali - In genere dovuti alla manipolazione manuale durante il processo di finitura, possono interferire con l'adesione.

Un singolo graffio di 0,2 mm può apparire inaccettabile su un pannello di acciaio inossidabile lucido, ma essere invisibile su un pannello di alluminio opaco. Ciò evidenzia l'importanza di una valutazione cosmetica basata sul contesto.

Definizione dei criteri di accettazione e rifiuto

Una volta conosciuti i difetti, gli standard devono diventare misurabili. La quantificazione dei limiti garantisce equità, chiarezza e ripetibilità in ogni ispezione visiva.

Soglie quantitative dei difetti

Ogni classe di superficie (A-D) deve avere limiti definiti per le dimensioni, il numero e la distanza dei difetti. Ciò consente di prendere decisioni rapide, obiettive e difendibili in materia di ispezioni.

Di seguito è riportato un esempio di struttura comunemente applicata nella produzione di lamiere di precisione. I valori possono variare a seconda dei requisiti del cliente, del tipo di finitura e dell'ambiente di utilizzo del prodotto.

| Tipo di difetto | Classe A (altamente visibile) | Classe B (semi-visibile) | Classe C (nascosta/interna) |

|---|---|---|---|

| Graffi | ≤ 0,2 mm di larghezza, ≤ 5 mm di lunghezza, max 2 per 100 cm² | ≤ 0,5 mm di larghezza, ≤ 10 mm di lunghezza | Consentito se non affilato o profondo |

| Ammaccature / Fossette | Non consentito | ≤ 0,3 mm di profondità, ≤ 2 mm di diametro, max 1 per 100 cm² | Consentito se la funzione non è interessata |

| Macchie / scolorimento | Nessuno visibile a distanza standard | Accettabile una decolorazione leggera e uniforme | Consentito |

| Difetti di rivestimento | Pellicola liscia e uniforme, senza fori di spillo | Ammessa una leggera buccia d'arancia | Consentito se la copertura del rivestimento è intatta |

| Variazione di colore | ΔE ≤ 1.0 | ΔE ≤ 2.0 | ΔE ≤ 3.0 |

ΔE rappresenta la deviazione del colore misurata con la spettrofotometria, un metodo ampiamente utilizzato nel controllo della qualità dei rivestimenti.

Questa struttura quantitativa trasforma il "sembra buono" in qualcosa di misurabile, riducendo il dibattito e garantendo che sia il cliente che il produttore condividano la stessa linea di base di accettazione.

Condizioni di visione standard

La percezione visiva umana subisce cambiamenti significativi in risposta alle variazioni di illuminazione, distanza e angolo di osservazione. Ecco perché le condizioni di visione controllata sono fondamentali in ogni processo di ispezione cosmetica professionale.

| Parametro | Impostazione degli standard | Scopo / Motivazione |

|---|---|---|

| Distanza di visione | 45-60 cm dalla superficie | Simula la distanza tipica degli occhi dell'utente |

| Angolo di visione | 45° rispetto alla superficie | Migliora la visibilità dei difetti di struttura e di brillantezza |

| Illuminazione | Bianco neutro (4000-5000 K), 1000 ± 200 lux | Ricrea le condizioni di luce diurna |

| Tempo di ispezione | Max 5 secondi per zona | Previene l'eccessivo controllo e l'affaticamento |

| Sfondo | Grigio neutro opaco | Evita la distorsione del colore |

Alcuni produttori utilizzano cabine luminose o tunnel di ispezione per replicare in modo coerente questi parametri. Secondo studi di ingegneria della qualità, la standardizzazione delle condizioni di illuminazione può ridurre la variazione del giudizio soggettivo di oltre 25% tra gli ispettori.

Campioni di riferimento visivo e biblioteche digitali

Le specifiche testuali da sole non sono in grado di trasmettere completamente le aspettative cosmetiche. Per rafforzare la coerenza, la maggior parte dei team di qualità utilizza campioni di riferimento o standard visivi fotografici:

- Campioni fisici: Pannelli che mostrano condizioni accettabili e inaccettabili, utilizzati per la formazione degli ispettori.

- Biblioteche digitali: Foto ad alta risoluzione o scansioni 3D memorizzate in un database condiviso, che consente l'allineamento tra i siti per i fornitori globali.

- Strumenti interattivi: Alcune strutture integrano ora tablet touchscreen o visori basati su AR che confrontano in tempo reale le immagini con i pannelli di riferimento digitali.

Una libreria ben curata garantisce che ogni ispettore valuti le superfici utilizzando lo stesso benchmark, anche in più siti produttivi.

Un consiglio da professionista: La digitalizzazione del sistema di riferimento non solo migliora la coerenza, ma fornisce anche prove visive tracciabili durante gli audit dei clienti o le revisioni dei reclami.

Integrazione degli standard cosmetici nei sistemi di gestione della qualità (SGQ)

Uno standard visivo non ha valore se rimane sulla carta. L'integrazione nel SGQ trasforma l'ispezione in un processo controllato.

Come gli standard cosmetici si inseriscono nel quadro del SGQ?

Nelle operazioni certificate ISO 9001, ogni caratteristica del prodotto - visiva o dimensionale - deve essere definediti, misurati e verificati. L'ispezione cosmetica segue lo stesso principio.

Di seguito è riportata una visione semplificata di come i requisiti cosmetici si integrano in un tipico ciclo di qualità di produzione:

Progettazione e ingegneria → Pianificazione del processo → Fabbricazione → Trattamento delle superfici → Ispezione visiva → Documentazione → Feedback del cliente → Miglioramento continuo

Ogni fase svolge un ruolo:

- Progettazione e ingegneria: Definire le classi di visibilità delle superfici (A-D) sui disegni e specificare i requisiti di finitura (ad esempio, spazzolato, opaco o verniciato a polvere).

- Pianificazione dei processi: Stabilire standard di manipolazione e protezione per evitare graffi o ammaccature durante la lavorazione.

- Ispezione e documentazione: Eseguire i controlli finali in condizioni di illuminazione definite, utilizzando campioni di riferimento e registri dei difetti.

- Feedback dei clienti: Raccogliere il feedback degli audit o delle restituzioni sul campo per perfezionare le soglie di accettazione e la formazione.

L'inserimento dell'ispezione visiva in questo ciclo assicura che ogni reparto capisca che la qualità dell'aspetto è misurabile quanto la precisione dimensionale.

Ruoli e responsabilità nei vari team

Una chiara definizione della responsabilità impedisce che si creino dei vuoti di responsabilità. Negli ambienti ad alta concentrazione di lamiere, vengono comunemente definiti i seguenti ruoli:

| Ruolo | Responsabilità principali |

|---|---|

| Ingegnere progettista | Definisce le zone visibili e le specifiche di finitura nei disegni CAD. |

| Ingegnere della qualità | Sviluppa liste di controllo per le ispezioni, mantiene gli standard di riferimento e garantisce la calibrazione delle impostazioni di illuminazione e visualizzazione. |

| Operatore di produzione | Manipola con cura i materiali, utilizza pellicole protettive e segnala immediatamente i difetti visibili. |

| Ispettore/Tecnico AQ | Esegue controlli visivi, registra i risultati, classifica i difetti in base al tipo e alla gravità. |

| Responsabile di progetto / Servizio clienti | Comunica i criteri di accettazione durante le fasi di RFQ e di approvazione per allineare le aspettative. |

Esempio: Se si verifica un graffio su una superficie di Classe A, il team QA lo registra nel sistema di tracciamento dei difetti, mentre l'ingegneria rivede il design e l'imballaggio dei dispositivi per evitare che si ripeta.

Questo allineamento riduce al minimo gli errori di comunicazione e garantisce che tutti, dagli operatori di piano agli ingegneri di progetto, comprendano le aspettative di qualità visiva.

Documentazione e tracciabilità

Le ispezioni cosmetiche non sono solo osservazioni visive, ma registrazioni documentate che fanno parte delle prove di qualità tracciabili.

Ogni scheda di ispezione comprende in genere:

- Nome e data dell'ispettore

- Classe di superficie (A/B/C/D)

- Tipo, quantità e dimensioni del difetto

- Prove fotografiche per ogni difetto

- Disposizione (Accettato / Rielaborato / Rifiutato)

Nei sistemi digitali, questi record sono automaticamente collegati ai rapporti FAI (First Article Inspection) e PPAP (Production Part Approval Process). Questa integrazione consente ai clienti di esaminare la conformità dimensionale e cosmetica in un unico documento.

Un recente caso di studio di un fornitore OEM globale ha dimostrato che l'introduzione di moduli di ispezione digitali basati su foto ha ridotto i tempi di risoluzione delle controversie di 45%, in quanto sia il fornitore che il cliente potevano esaminare prove identiche in remoto.

Miglioramento continuo attraverso il feedback dei dati

I dati raccolti dalle ispezioni cosmetiche possono essere utilizzati per informare i sistemi di controllo statistico del processo (SPC) o di azione correttiva 8D. Ad esempio:

- Un'impennata dei difetti di verniciatura innesca una verifica del processo sulla linea di spruzzatura.

- Le ripetute impronte digitali su pannelli spazzolati portano ad aggiornare le SOP di gestione.

- Le tendenze dei dati visivi indicano che la maggior parte dei difetti si verifica durante il confezionamento, inducendo a modificare i materiali di confezionamento.

Convertendo i dati di ispezione in informazioni sul processo, i produttori passano dal rilevamento dei difetti alla loro prevenzione, segno distintivo di un SGQ maturo.

Conclusione

L'ispezione visiva non è più solo un punto di controllo finale: è una componente strategica della qualità produttiva moderna. Definendo standard cosmetici misurabili, integrandoli nel SGQ e sfruttando gli strumenti digitali, i produttori possono ottenere una qualità dell'aspetto ripetibile e basata sui dati, in linea con le aspettative dei clienti globali.

Siete pronti a migliorare l'aspetto e la qualità dei vostri prodotti in lamiera? Il nostro team di ingegneri vi aiuta a definire standard visivi misurabili e a realizzare finiture impeccabili, dall'ispezione alla produzione. Carica il tuo design o contattaci per iniziare il vostro prossimo progetto di precisione.

Domande frequenti

Qual è la distanza e l'illuminazione standard per l'ispezione visiva?

La maggior parte dei produttori utilizza una distanza di osservazione di 45-60 cm con luce bianca neutra (4000-5000 K) a una luminanza di 1000 lux. Questa configurazione simula le condizioni di visione del mondo reale, aiutando gli ispettori a rilevare i difetti minori senza enfatizzarli eccessivamente.

Sono accettabili piccole imperfezioni superficiali?

Sì, a seconda della classe di superficie (A-D) e dei limiti di difettosità concordati. Per le aree visibili di classe A, possono essere ammesse solo piccole imperfezioni lisce. Per le superfici di classe C o D, le imperfezioni sono generalmente accettabili se non influiscono sul funzionamento, sull'adattamento o sulla resistenza alla corrosione.

In che modo l'automazione migliora l'ispezione cosmetica?

I sistemi ottici automatizzati utilizzano telecamere ad alta risoluzione e algoritmi di intelligenza artificiale per rilevare costantemente i difetti superficiali. Eliminano la fatica umana, misurano con precisione le dimensioni dei difetti e riducono i falsi scarti. I dati di ogni ispezione possono essere memorizzati per l'analisi delle tendenze e l'ottimizzazione dei processi.

L'ispezione digitale può essere collegata al reporting dei clienti?

Sì. Molti produttori oggi archiviano le foto e le registrazioni delle ispezioni in database basati su cloud o sistemi MES. Queste possono essere condivise durante le revisioni o le presentazioni FAI, consentendo ai clienti di esaminare le esatte condizioni visive e riducendo le controversie sulla qualità delle superfici.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.