Ti sei mai chiesto perché la tua saldatura non è all'altezza? Comprendere i difetti di saldatura migliorerà il tuo lavoro. Impara a evitare gli errori comuni di saldatura per produrre saldature più robuste e affidabili. Questo è un must per ogni saldatore!

I difetti di saldatura possono influire sulla resistenza, sulla durata e sull'aspetto di una saldatura. Crepe, porosità e inclusioni sono alcuni dei tipi più comuni. Altri tipi includono mancanza di fusione o penetrazione, sottosquadri, sovrapposizioni, disallineamenti di saldatura, penetrazione eccessiva e distorsione. Identificandoli e prevenendoli, puoi migliorare l'aspetto e la resistenza delle tue saldature.

Sei pronto ad immergerti più a fondo nel mondo della saldatura? Continua a leggere per sapere come evitare questi difetti e garantire che le tue saldature abbiano un bell'aspetto.

Cos'è un difetto di saldatura?

Panoramica e definizione

Le imperfezioni di saldatura sono irregolarità che compaiono nel materiale di saldatura durante il processo di saldatura. Questi difetti nelle saldature possono influire sull'aspetto, sulle prestazioni e sull'integrità della saldatura. Vari fattori, tra cui parametri o tecniche di saldatura errati, materiali inappropriati o condizioni ambientali, possono causare difetti.

Impatto dei difetti sull'integrità e sulle prestazioni della saldatura

Le imperfezioni di saldatura possono influire in modo significativo sull'integrità e sulle prestazioni di una saldatura. Ciò potrebbe portare a guasti nelle applicazioni che richiedono affidabilità. Ecco come:

- Riduzione della forza: Difetti come porosità e crepe riducono la resistenza complessiva, rendendo la saldatura più suscettibile alla rottura quando caricata.

- Suscettibilità alla corrosione: Alcuni difetti, come tacche o inclusioni, possono creare siti di corrosione, in particolare in ambienti in cui sono presenti materiali corrosivi.

- Riduzione della vita a fatica: Crepe o altre discontinuità agiscono come concentratori di sollecitazioni, riducendo la durata a fatica di un componente. Fallirà più velocemente sotto carico ciclico rispetto a una saldatura senza difetti.

- Estetica di compromesso: Oltre alle implicazioni strutturali, i difetti possono influenzare anche l'estetica di una saldatura. Ciò è particolarmente importante per i prodotti di consumo, dove l'attrattiva visiva è significativa nella vendita.

- Aumento dei costi di riparazione: Costi aggiuntivi di manodopera e materiale spesso derivano dalla riparazione o dalla rilavorazione dei difetti. In casi estremi, potrebbe essere necessario rottamare o rifare i componenti. Ciò può aumentare i costi del progetto.

Tipi di difetti di saldatura

La localizzazione dei difetti di saldatura viene classificata a seconda che si trovino all'interno della saldatura o sulla sua superficie. Possiamo classificare i difetti di saldatura in due grandi gruppi: esterni ed interni.

Difetti di saldatura esterna

Di solito sono visibili in superficie e sono più facili da rilevare, anche senza apparecchiature sofisticate. Possono avere un impatto significativo sia sulle proprietà meccaniche che estetiche della saldatura.

Difetti di saldatura interna

È possibile trovare questi difetti nel metallo di base, nel metallo saldato o anche tra di essi. Questi difetti possono essere rilevati utilizzando metodi non distruttivi come i raggi X o i test ad ultrasuoni.

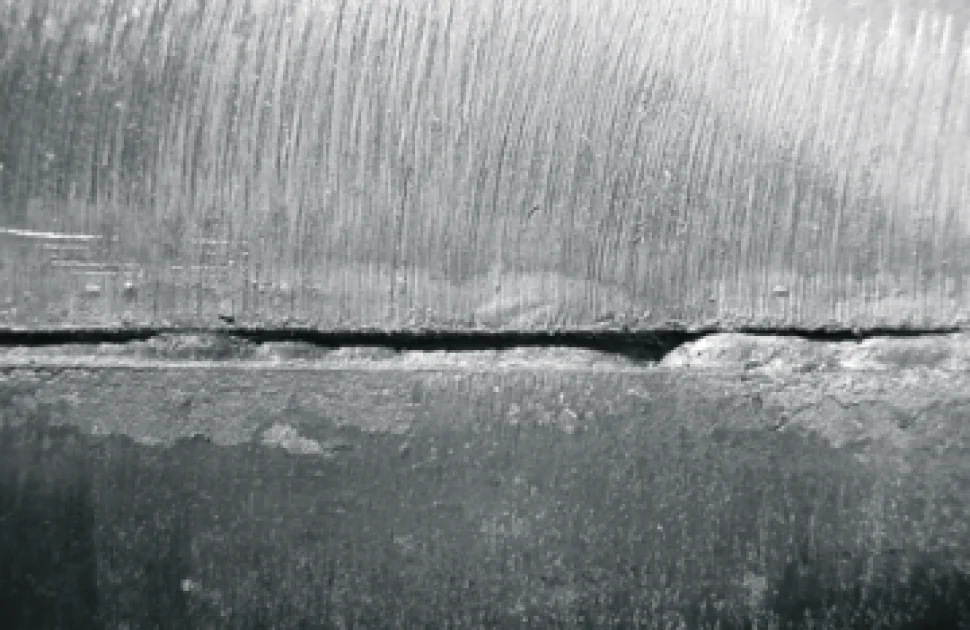

#1 Crepe

Le crepe possono essere un difetto grave che compromette la resistenza e l'integrità della saldatura. Le crepe calde e le crepe fredde sono i due tipi principali.

Comprendere la differenza tra Hot Crack e Cold Crack

Crepe calde: Queste crepe sono note anche come crepe di solidificazione e si verificano a temperature elevate quando la piscina si sta solidificando. L'incapacità del bagno di fusione di contrarsi durante il raffreddamento provoca le crepe. Ciò provoca uno stress di trazione che separa il metallo in fase di solidificazione. Le cricche calde si trovano solitamente nel materiale di saldatura o lungo i bordi dei grani delle zone alterate dal calore (HAZ).).

Crepe fredde: Queste crepe sono causate dall'idrogeno dopo che il metallo saldato si è raffreddato. Possono verificarsi diverse ore o addirittura giorni dopo. L'idrogeno diffusibile, le elevate sollecitazioni di trazione e una microstruttura sensibile (come quella dell'acciaio inossidabile temprato), combinati con la presenza di metallo saldato, contribuiscono a queste cricche. Le cricche fredde possono essere più pericolose di quelle calde perché sono difficili da individuare dopo la saldatura.

Cause e strategia di prevenzione

Crepe calde:

Cause: alto contenuto di zolfo e fosforo nel materiale di base; selezione impropria dei materiali di riempimento; elevati gradienti termici e rapide velocità di raffreddamento.

Strategie di prevenzione:

- Utilizzare materiali a basso contenuto di zolfo e fosforo.

- Scegli il materiale di riempimento che ha un intervallo di solidificazione adatto alla tua applicazione.

- Ottimizza i parametri di saldatura per ridurre i gradienti termici e controllare la velocità di raffreddamento.

- Il preriscaldamento è un modo eccellente per ridurre la velocità di raffreddamento, i gradienti termici e le temperature.

Crepe fredde:

Cause: Presenza di idrogeno diffusibile nella saldatura e di una microstruttura complessa e fragile all'interno della ZTA.

Strategie di prevenzione:

- Rimuovere eventuali contaminanti (come umidità, olio o ruggine) che potrebbero introdurre idrogeno.

- Conservare gli elettrodi in condizioni asciutte e utilizzare elettrodi a basso contenuto di idrogeno.

- Il preriscaldamento del materiale rallenterà la velocità di raffreddamento, riducendo le concentrazioni di idrogeno nelle aree di saldatura.

- Applicare un trattamento termico post-saldatura (PWHT) per ridurre le fessurazioni da idrogeno e le tensioni residue.

- Ridurre le concentrazioni di stress progettando i giunti di saldatura.

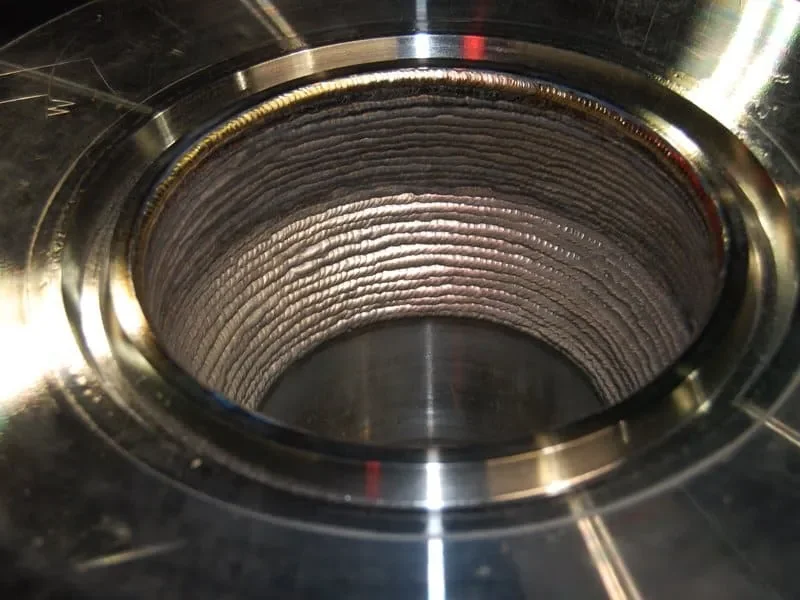

#2 Porosità

Un tipico difetto di saldatura è la porosità, definita come pori o cavità all'interno del metallo saldato. I pori variano da fori microscopici a fori più grandi visibili ad occhio nudo, derivanti dai gas intrappolati nel bagno di saldatura mentre si solidifica.

La natura della porosità nelle saldature

Gas come idrogeno, ossigeno e azoto possono causare porosità. Umidità, olio, corrosione su elettrodi o pezzi in lavorazione o gas di protezione possono causare questi gas. Questi gas possono rimanere intrappolati quando il bagno di saldatura si indurisce, creando bolle e porosità.

Come ridurre al minimo la porosità

- Pezzo pulito: Assicurarsi che le superfici di saldatura siano pulite e prive di contaminanti come grasso, olio e umidità.

- Utilizzare elettrodi asciutti a basso contenuto di idrogeno: Conservare gli elettrodi asciutti e utilizzarli quando possibile.

- Gas di protezione corretto: Utilizzare il tipo corretto di gas e miscela.

- Ottimizza i parametri di saldatura: regolare la tensione di saldatura, la corrente e la velocità di spostamento per ottenere un arco stabile.

- Evitare l'eccessiva umidità: Prendere ulteriori precauzioni in ambienti con elevata umidità per mantenere l'area di lavoro e i materiali il più asciutti possibile.

- Metodo di saldatura corretto: Trascinando l'elettrodo attorno al bagno di saldatura è possibile garantire che la protezione del gas sia più stabile, riducendo così il rischio di porosità.

- Ventilazione: La ventilazione dell'area attorno al bagno di saldatura è fondamentale. Ciò impedirà al gas di entrare nella piscina fusa.

#3 Inclusioni

La saldatura include materiali estranei intrappolati tra il metallo di base e il metallo di saldatura. Possono causare un indebolimento significativo della saldatura e persino il cedimento sotto stress.

Inclusioni di scorie: cause e soluzioni

Il flusso nei processi di saldatura come SMAW (Shielded Metal Arc Welding) o FCAW (Flux-Cored Arc Welding) li causa. Il flusso è una causa significativa di inclusioni di scorie nei processi di saldatura come SMAW o FCAW.

Cause:

- Rimozione insufficiente tra i passaggi delle scorie nella saldatura a passaggi multipli.

- Un'elevata velocità di saldatura impedisce alle scorie di risalire in superficie.

- Scarso controllo delle scorie dovuto a tecnica o angolo di saldatura errati.

Soluzioni:

- È necessario pulire accuratamente le scorie tra le passate di saldatura. Rimuovere tutte le scorie visibili con un martello scalpellatore o una spazzola metallica prima di posizionare il cordone successivo.

- Aumentare la velocità di saldatura per ottenere una potenza termica sufficiente e consentire alle scorie di galleggiare in superficie.

- Per favorire la separazione delle scorie, utilizzare tecniche di saldatura adeguate, come la corretta angolazione dell'elettrodo e la sua manipolazione.

- Se necessario, preriscaldare il pezzo per rallentare il processo di raffreddamento. Ciò darà alle scorie più tempo per salire sopra la superficie del bagno di saldatura.

Prevenire le inclusioni metalliche

Quando le particelle dell'elettrodo o del metallo base rimangono intrappolate nella saldatura, vengono chiamate inclusioni metalliche. Di solito, sono causate da tecniche di saldatura improprie o da contaminazione.

Cause:

- Utilizzo di elettrodi o materiali di base sporchi o arrugginiti.

- Se l'elettrodo si scioglie in modo improprio, le gocce di metallo possono rimanere intrappolate nella saldatura, impedendo una corretta fusione.

Soluzioni:

- Prima della saldatura, pulire accuratamente l'elettrodo e il materiale di base per rimuovere eventuali contaminanti come ruggine o olio.

- Utilizzare i parametri di saldatura corretti per garantire un arco stabile e la corretta fusione dei metalli di base.

- Mantenere una dimensione dell'arco costante e praticare una corretta manipolazione degli elettrodi per prevenire il trasferimento irregolare di goccioline metalliche.

#4 Mancanza di fusione

Un grave difetto di saldatura, o mancanza di fusione, si verifica quando il metallo di saldatura non riesce a fondersi correttamente con il metallo di base o con il cordone di saldatura precedente durante le applicazioni multi-passaggio. Il risultato è una saldatura debole che compromette l’integrità strutturale.

Identificazione della mancanza di fusione

Può essere difficile rilevare una mancanza di fusione, soprattutto quando si verifica negli strati interni di saldature a passaggi multipli o tra i cordoni di saldatura e il metallo di base sottostante. Ci sono alcuni segni di questo difetto.

- Ispezione visiva: A volte è possibile osservare una mancanza di fusione sulla punta o sull'interfaccia dei passaggi di saldatura. Verificare la presenza di spazi o irregolarità nei punti in cui la saldatura non si fonde perfettamente con il metallo di base.

- Test non distruttivi (NDT): Tecniche come i test a ultrasuoni, radiografici e con particelle magnetiche possono aiutare a identificare le aree in cui non si verifica la fusione.

- Aspetto della saldatura: Sebbene non sia sempre indicativo di una mancanza di fusione, un aspetto irregolare o incoerente dei cordoni di saldatura può essere un indizio.

Migliori pratiche per garantire una corretta fusione

È necessario considerare la tecnica di saldatura, le impostazioni dell'attrezzatura e la preparazione per ottenere una fusione corretta. Ecco alcuni suggerimenti per ridurre il rischio di fallimento della fusione.

- Preparazione congiunta: Assicurarsi che le superfici da saldare siano pulite e prive di contaminanti. Dovranno inoltre essere opportunamente smussati se necessario per garantire una buona penetrazione.

- Apporto termico adeguato: Utilizzare i parametri di saldatura corretti per applicare calore sufficiente a fondere i metalli di base e consentire al bagno di saldatura di mescolarsi adeguatamente con i materiali di base.

- Tecnica corretta: Utilizzare la tecnica di saldatura corretta per il proprio lavoro. Ciò include l'angolo dell'elettrodo e la direzione di movimento.

- Preriscaldamento: In alcuni casi, il preriscaldamento del metallo base migliora la saldabilità. Questo perché rallenta la velocità di raffreddamento e concede al metallo saldato più tempo per fondersi con la base.

- Pulizia tra i passaggi: Rimuovere eventuali scorie, ossidi o contaminanti che potrebbero interferire con la fusione.

- Controllare la temperatura di interpass: Controllando la temperatura tra i passaggi, è possibile mantenere il corretto apporto di calore riducendo al tempo stesso il rischio di difetti come la mancata fusione.

- Utilizzo corretto delle attrezzature e dei materiali di consumo: Configura l'attrezzatura per la saldatura e i materiali di consumo.

#5 Penetrazione incompleta

Una penetrazione incompleta si verifica nella saldatura quando il metallo saldato non riesce a penetrare l'intero spessore del giunto, lasciando parte della radice non fusa.

I pericoli di una penetrazione incompleta

Un giunto con penetrazione incompleta avrà un punto debole, riducendo la capacità portante. Questo difetto può essere pericoloso perché non sempre è visibile all'ispezione visiva. I rischi principali includono:

- Forza ridotta: Il giunto potrebbe non essere in grado di sopportare i carichi di progetto e cedere prematuramente.

- Concentrazione dello stress: La regione non fusa può agire come un incavo, che concentra lo stress e facilita l'innesco della cricca.

- Vie di corrosione: Gli spazi tra le saldature possono consentire l'ingresso di materiali corrosivi nella struttura e accelerarne il degrado.

Tecniche per la penetrazione completa

È necessario combinare la corretta progettazione del giunto con la tecnica di saldatura corretta e le impostazioni dell'attrezzatura per ottenere la penetrazione completa. Ecco alcune tecniche fondamentali per garantire una penetrazione completa.

- Progettazione congiunta: Utilizzare design dei giunti che consentano l'accesso alla radice del giunto, come angoli o scanalature a V, consentendo all'arco di saldatura di raggiungere la base.

- Preparazione congiunta: Pulire accuratamente il giunto, rimuovendo contaminanti o ossidi che potrebbero impedire la completa penetrazione della saldatura nel materiale base.

- Per garantire che il giunto riceva abbastanza calore, regolare i parametri di saldatura. Ciò consente una penetrazione più profonda del metallo saldato nel materiale di base.

- Tecnica di saldatura corretta: La tessitura o la manipolazione degli archi può aiutare a distribuire il calore in modo uniforme e aumentare la penetrazione. Anche l'angolo della torcia di saldatura e la direzione della saldatura sono fondamentali.

- Strisce di supporto: In alcuni casi, le strisce di supporto posizionate sull'altro lato della saldatura possono aiutare a raggiungere la penetrazione completa. Lo fanno sostenendo il bagno di saldatura fuso e impedendo la caduta della saldatura.

- Pallinatura: Questa tecnica può modificare il profilo della saldatura e favorire una penetrazione più profonda nelle passate successive. Usatelo però con cautela per evitare altri difetti.

- Preriscaldamento: Il preriscaldamento può rallentare il processo di raffreddamento, dando al metallo saldato più tempo per penetrare nel giunto.

- Controllo della temperatura tra i passaggi: È possibile mantenere le condizioni ottimali per ottenere la piena penetrazione gestendo la temperatura tra i passaggi.

- Saldatura sequenziale: L'utilizzo di una sequenza per distribuire il calore in modo uniforme nei materiali più spessi aiuta a ottenere una penetrazione uniforme in tutto il giunto.

#6 Sottosquadro

Un difetto di saldatura sottosquadro si verifica quando il metallo di saldatura non riempie adeguatamente il metallo di base in corrispondenza della punta della saldatura. Questo difetto può compromettere l'integrità strutturale creando concentrazioni di stress, che possono portare a un cedimento prematuro della saldatura.

Riconoscere i difetti di sottosquadro

Ispezionare la saldatura per cercare irregolarità sul bordo dove il metallo saldato incontra il metallo di base. Il sottosquadro può apparire come una scanalatura continua o una scanalatura intermittente. È più comune nelle saldature d'angolo e di testa. Esistono diversi metodi per riparare un sottosquadro.

- Risaldatura: Il metodo di riparazione più comune prevede la molatura dell'area per rimuovere il difetto e la successiva saldatura dell'area utilizzando i parametri e la tecnica corretti per garantire che il riempimento sia privo di difetti.

- Accumulo di saldatura: In alcuni casi, è possibile applicare passate di saldatura aggiuntive sopra il sottosquadro per riempire la scanalatura senza rimuovere il materiale di saldatura esistente. Questo metodo è delicato e richiede un attento monitoraggio per evitare surriscaldamenti o ulteriori difetti.

Misure preventive

L'attenzione alla tecnica di saldatura, alle impostazioni dell'attrezzatura e alla preparazione del materiale è essenziale per evitare tagli inferiori. Le seguenti sono misure preventive essenziali:

- Metodo di saldatura corretto: Mantenere una presa salda e controllare la velocità di saldatura per massimizzare la distribuzione del calore. Ciò consentirà anche un'adeguata deposizione del metallo d'apporto. Regolare l'angolazione della torcia per massimizzare la copertura dell'area.

- Impostare i parametri di saldatura corretti: Scegli la corrente, la tensione e la velocità di spostamento appropriate in base allo spessore e al materiale che stai saldando. Una velocità di saldatura troppo elevata o una corrente troppo bassa possono causare la formazione di un sottosquadro.

- Utilizzare materiali di riempimento idonei: Scegliere un riempitivo compatibile con il materiale di base che si sciolga e scorra adeguatamente per riempire il giunto.

- Preparazione del giunto prima della saldatura: Pulire accuratamente l'area da saldare, rimuovendo eventuali contaminanti o rivestimenti che potrebbero interferire con il processo di saldatura e causare difetti.

- Evitare un eccessivo calore di saldatura: Un livello di calore elevato può causare la fusione dei metalli di base senza un'adeguata deposizione del metallo d'apporto, con conseguente sottosquadro. È possibile regolare la potenza termica modificando i parametri di saldatura o utilizzando tecniche pulsate.

#7 Sovrapposizione

Nella saldatura, il termine sovrapposizione si riferisce alla situazione in cui il metallo saldato si riversa sulla superficie senza fondersi adeguatamente con essa. Questo difetto può portare a un legame debole tra il metallo saldato e il materiale di base, con conseguenti aree con resistenza ridotta o un aumento del rischio di rottura sotto stress.

Fenomeno di sovrapposizione: identificazione e riparazione

Per identificare la sovrapposizione, ispezionare la saldatura e cercare aree in cui il metallo è fluito sulla superficie del metallo base senza fondersi. Questa situazione porta spesso alla formazione di un labbro o di un bordo che richiede un'adeguata saldatura. La sovrapposizione può essere risolta:

- Rettifica e risaldatura: Il modo migliore per correggere una sovrapposizione è molare l'area per rimuovere qualsiasi metallo non fuso e risaldare l'area. Assicurati di controllare la corretta fusione e penetrazione.

- Calore controllato: In alcuni casi, applicare calore su un'area con un martello e picchiettare leggermente sulla sovrapposizione può favorire una migliore fusione.

Evitare la sovrapposizione nei processi di saldatura

Comprendere le cause della sovrapposizione e utilizzare le migliori pratiche per prevenire queste condizioni è fondamentale. Le strategie chiave includono:

- Metodo di saldatura corretto: Mantenere un angolo e una distanza uniformi durante l'utilizzo della torcia di saldatura contribuirà a garantire la corretta deposizione del metallo e la distribuzione del calore.

- Parametri di saldatura: L'adattamento della corrente di saldatura, della tensione e della velocità di avanzamento in base allo spessore e al tipo di materiale può aiutare a controllare il comportamento del bagno di saldatura e prevenire eccessivi spillover.

- Selezione del materiale di riempimento corretto: È possibile ridurre le possibilità di sovrapposizione selezionando il materiale di riempimento corretto.

- Preparazione congiunta: La pulizia e la preparazione delle superfici dei giunti prima della saldatura può migliorare la qualità della saldatura garantendo che il metallo di saldatura aderisca correttamente al metallo di base.

- Evitare una velocità di saldatura eccessiva: La saldatura a velocità troppo elevata può comportare un apporto di calore inadeguato. Ciò fa sì che la saldatura si solidifichi e si fonda prima del materiale di base.

#8 Mancata corrispondenza della saldatura

Il disadattamento della saldatura è anche chiamato disadattamento di altezza. Questo problema sorge quando le parti da saldare si trovano a livelli diversi. Ciò può compromettere l'integrità strutturale e l'aspetto estetico del giunto saldato.

Come gestire i disallineamenti di altezza nelle saldature

Un allineamento improprio, una preparazione non uniforme o variazioni nella tecnica di saldatura possono causare discrepanze di altezza nelle saldature. Ecco alcuni modi per risolvere questi problemi:

- Misurazione e valutazione: Utilizzare strumenti di misurazione di precisione per determinare la differenza di altezza tra le due sezioni.

- Macinazione e riempimento: Se il disallineamento è lieve, è possibile correggerlo rettificando il lato superiore per adattarlo a quello inferiore. Se risulta dalla molatura, sarà necessario riempire lo spazio vuoto o il sottosquadro risultante.

- Applicazione del calore: Il calore controllato sul lato superiore consente la manipolazione meccanica.

- Utilizzo delle piastre di riempimento: Se è presente una discrepanza significativa nella superficie, è possibile saldare una striscia o una piastra di riempimento sul lato inferiore del giunto prima della saldatura finale. Ciò livellerà le superfici. I lavoratori devono applicare questa tecnica con raccordi e saldature precisi per prevenire nuovi difetti.

Come garantire profili di saldatura coerenti

L'intero processo di saldatura richiede la massima attenzione ai dettagli. Ciò include la preparazione e il passaggio finale. Utilizzare queste strategie per garantire profili di saldatura coerenti.

- Preparazione approfondita: Assicurarsi che i bordi dei materiali da saldare siano preparati uniformemente.

- Allineamento accurato: Utilizzare morsetti o altri dispositivi per allineare con precisione i pezzi durante la saldatura.

- Tecniche di saldatura coerenti: Mantenere tecniche coerenti, inclusi l'angolo della torcia e la velocità di saldatura.

- Saldatura sequenziale: Nelle saldature grandi o complesse, utilizzare una sequenza di saldatura che riduca al minimo le tensioni residue e la distorsione.

#9 Penetrazione eccessiva

Durante la saldatura, può verificarsi una penetrazione eccessiva quando il metallo di saldatura viene inserito troppo profondamente nei materiali di base. Ciò potrebbe portare alla fuoriuscita dei cordoni di saldatura sull'altro lato del giunto. Anche se per le saldature solide viene spesso ricercata una penetrazione profonda, a volte può danneggiarne l'aspetto e l'integrità.

Rischi di eccessiva penetrazione

Una penetrazione eccessiva della struttura saldata può causare diversi problemi, tra cui:

- Indebolimento del materiale base: La penetrazione eccessiva può assottigliare il materiale di base che circonda la saldatura. Ciò può indebolirne la resistenza complessiva, rendendolo più incline a rompersi quando sollecitato.

- Aumento della concentrazione dello stress: La distribuzione non uniforme del metallo saldato può portare ad un aumento delle concentrazioni di sollecitazioni in alcune aree, soprattutto dove si è verificata un'eccessiva penetrazione. Ciò potrebbe causare punti di errore.

- Mancanza di valore estetico: Una penetrazione eccessiva può essere antiestetica per progetti in cui l'aspetto è essenziale e potrebbe richiedere un lavoro aggiuntivo per correggerla.

- Ridotta resistenza alla fatica: Le irregolarità causate da un'eccessiva penetrazione possono agire come sollecitatori e ridurre la resistenza alla fatica di un giunto saldato.

Controllo della profondità di penetrazione

I saldatori hanno diverse opzioni per limitare la profondità di penetrazione ed evitare una penetrazione eccessiva.

- Regolazione dei parametri di saldatura: Ridurre la corrente e la tensione di saldatura poiché influiscono direttamente sulla profondità di penetrazione.

- Modificare la velocità di saldatura: Aumentando la velocità di saldatura si può ridurre la penetrazione poiché l'apporto di calore al materiale diminuisce nel tempo.

- Seleziona il tipo e la dimensione dell'elettrodo giusto: Utilizzare elettrodi più piccoli o progettati per una penetrazione superficiale per controllare la profondità.

- Modificare l'angolo di saldatura: La modifica dell'angolo di saldatura può ridurre la profondità di penetrazione in qualsiasi punto.

- Utilizzare tecniche di saldatura a impulsi: Per TIG e Saldatura MIG, l'utilizzo di una corrente alternata può aiutare a controllare l'apporto di calore e, quindi, la profondità di penetrazione.

- Implementare considerazioni sulla progettazione dei giunti pre-saldatura: È possibile evitare un'eccessiva penetrazione progettando il giunto in modo che possa accogliere il riempitivo adatto.

#10 Spruzzi

Per spruzzi si intendono le goccioline di metallo fuso espulse durante la saldatura, solidificandosi sui pezzi o sulle superfici vicine.

Comprendere gli schizzi

Diversi fattori possono causare spruzzi durante la saldatura. Questi includono:

- Parametri di saldatura errati: Impostazioni ad alta tensione o amperaggio possono produrre calore eccessivo, provocando l'espulsione di una maggiore quantità di metallo fuso.

- Miscela di gas di protezione errata: Il tipo di gas di protezione e la loro miscela svolgono un ruolo fondamentale nella stabilità e nella formazione dell'arco. Troppa CO2 può causare spruzzi nelle saldature MIG a causa della conduttività termica e della reattività.

- Velocità di alimentazione del filo inadeguata: Una velocità di avanzamento del filo inadeguata può provocare un arco instabile e un aumento degli spruzzi.

- Materiali o punte degli elettrodi contaminati: Sporco, olio sul pezzo da lavorare, ruggine o contaminanti sull'elettrodo possono causare schizzi. Questi contaminanti interferiscono con il flusso costante dell'arco di saldatura.

- Angolo o distanza dell'elettrodo: Tenere le torce di saldatura o gli elettrodi con un'angolazione o una distanza non corrette può provocare schizzi.

Suggerimenti per ridurre gli spruzzi

La riduzione degli spruzzi migliora l'aspetto della saldatura e riduce il tempo necessario per la pulizia dopo la saldatura. Ecco alcuni suggerimenti su come ridurre gli schizzi.

- Ottimizza le impostazioni di saldatura: Inizia con le impostazioni consigliate della tua saldatrice in base a ciò con cui stai lavorando. Per ridurre al minimo gli spruzzi, regolare la tensione e l'amperaggio.

- Utilizzare la giusta miscela di gas di protezione: Se si verificano spruzzi eccessivi durante l'utilizzo di CO2, prendere in considerazione l'utilizzo di una miscela di gas di protezione che contenga una percentuale maggiore di argon. Le miscele a base di argon tendono ad avere meno spruzzi.

- Regolare la velocità di avanzamento del filo: Assicurarsi che la velocità di avanzamento del filo corrisponda alla corrente di saldatura. Una velocità errata può causare un arco instabile o un aumento degli spruzzi.

- Pulizia della superficie: Pulire accuratamente la superficie prima della saldatura per rimuovere i contaminanti. Rimuovere ruggine, sporco e olio con una spazzola metallica o un detergente chimico.

- Controllare e sostituire i materiali di consumo: Ispezionare regolarmente i materiali di consumo come punte e ugelli per individuare eventuali danni o schizzi. Ciò contribuirà a mantenere un arco stabile.

- Usa la tecnica corretta: Mantenere l'angolo corretto dell'elettrodo (generalmente tra 10 e 15 gradi).

#11 Distorsione

I materiali di saldatura possono deformarli o piegarli. Ciò può accadere durante il processo di saldatura o anche dopo. Ciò può avere un impatto significativo sull'integrità complessiva e sull'accuratezza dimensionale del prodotto finito.

Perché le saldature si deformano

La distorsione risulta dal metallo nell'area di saldatura e dai metalli di base circostanti che si espandono e si contraggono in modo non uniforme durante il riscaldamento e il raffreddamento. Ciò è dovuto a diversi fattori:

- Dilatazione termica: Il metallo si espande quando riscaldato. Il riscaldamento rapido durante la saldatura può causare dilatazioni localizzate. Il processo di raffreddamento provoca quindi la contrazione. Questo ciclo può causare sollecitazioni irregolari al metallo, che possono portare a deformazioni o distorsioni.

- Tipo di materiale: Materiali diversi mostrano conduttività termica e tassi di espansione diversi. I materiali con un'elevata conduttività termica hanno maggiori probabilità di deformarsi rispetto a quelli con un punto di fusione inferiore e una conduttività termica più elevata.

- Tecnica di saldatura: La sequenza delle saldature e il metodo di saldatura influiscono in modo significativo sui livelli di distorsione. Ad esempio, una saldatura continua su un lato della lamiera causerà una distorsione maggiore rispetto a una saldatura sfalsata o eseguita in segmenti più piccoli.

- Progettazione del giunto: La struttura e la distribuzione del metallo saldato nel giunto possono influenzare il modo in cui il calore viene assorbito.

- Apporto termico e velocità di saldatura: Elevate velocità di saldatura possono aumentare lo stress termico e i gradienti di temperatura.

Tecniche per ridurre al minimo la distorsione

È essenziale controllare l'apporto di calore durante la saldatura e garantire una distribuzione uniforme delle sollecitazioni. Ecco alcuni metodi per ottenere questo risultato:

- Progettazione congiunta: L'implementazione di un progetto di giunto che richieda meno metallo di saldatura può ridurre l'apporto di calore e la distorsione.

- Utilizzare la saldatura intermittente: utilizzare saldature intermittenti più brevi invece di una saldatura lunga e continua.

- Preriscaldamento: Il preriscaldamento può ridurre la velocità di raffreddamento, riducendo il gradiente di temperatura e riducendo il rischio di distorsione.

- Utilizzare morsetti e dispositivi di saldatura: I dispositivi possono trattenere i pezzi durante la saldatura. Contrastano le forze di contrazione e aiutano a mantenere gli allineamenti e le dimensioni desiderate.

- Pianificare strategicamente la sequenza di saldatura: Una sequenza di saldatura ben pianificata che distribuisce il calore in modo uniforme può ridurre la distorsione. Una sequenza di saldatura asimmetrica aiuterà a bilanciare le sollecitazioni nei grandi assiemi.

- Controllo della velocità di saldatura e dell'apporto di calore: È possibile controllare la velocità di saldatura regolando la tensione e la velocità di saldatura per ottenere la migliore fusione possibile. Le moderne apparecchiature di saldatura con capacità di saldatura a impulsi possono fornire un migliore controllo dell'apporto di calore.

- Saldatura del passo indietro: Questa tecnica prevede la saldatura segmento per segmento nella direzione opposta all'avanzamento generale. Può contrastare le forze di distorsione.

- Trattamento termico dopo la saldatura: Un trattamento termico controllato dopo la saldatura può ridurre le tensioni residue e il rischio di distorsione.

Ispezione

In molti settori, garantire l’integrità e la qualità delle saldature è fondamentale. Ciò è particolarmente vero per coloro che pongono la sicurezza e l’affidabilità come priorità. L'ispezione e i test delle saldature rientrano in due categorie: test non distruttivi (NDT) e test distruttivi.

Tecniche di controlli non distruttivi (NDT).

Il metodo NDT valuta le proprietà del materiale, del componente o del sistema senza causare alcun danno. Queste tecniche sono essenziali per il controllo qualità e la manutenzione continua poiché consentono l'ispezione delle saldature senza danneggiare il componente. Le tecniche NDT standard includono:

- Ispezione visiva: Ciò comporta l'ispezione della saldatura utilizzando l'ingrandimento o l'occhio nudo per rilevare difetti superficiali.

- Test ad ultrasuoni: UT è un metodo per rilevare difetti interni utilizzando onde sonore ad alta frequenza.

- Esami radiografici (raggi X e raggi gamma): Questa tecnica utilizza raggi ionizzanti per catturare un'immagine su un sensore digitale o su una pellicola della saldatura. Le radiografie mostrano variazioni di contrasto dovute a differenze di densità o spessore del materiale.

- Ispezione delle particelle magnetiche: L'MPI rileva le discontinuità superficiali e vicine alla superficie del materiale ferromagnetico. L'area viene magnetizzata e vengono applicate particelle di ferro. Queste particelle si raccolgono nei difetti per renderli visibili.

- Ispezione liquidi penetranti (LPI): Questo metodo è adatto a materiali non ferromagnetici e non porosi. Implica l'applicazione sulla saldatura di un liquido con elevata capacità di penetrazione superficiale. Dopo aver rimosso il liquido in eccesso, viene applicato uno sviluppatore per rivelare i difetti.

Quando e come utilizzare i test distruttivi

Il metodo delle prove distruttive misura le proprietà meccaniche delle saldature, compresa la loro resistenza alla trazione e all'impatto. Questi test solitamente distruggono o alterano il campione al punto da renderlo inadatto all'uso finale. I test distruttivi sono essenziali per lo sviluppo di procedure di saldatura, controlli periodici della qualità della produzione o analisi dei guasti. I test distruttivi standard includono:

Test di trazione: Questo test valuta la resistenza della saldatura separando la saldatura fino alla rottura. Viene registrata la forza massima che la saldatura può sopportare prima della rottura per determinarne la resistenza alla trazione.

- Prove di piegatura: Questi vengono utilizzati per determinare la forza e la flessibilità di un'articolazione. Il test prevede la piegatura del pezzo ad un angolo specifico o fino alla rottura, esponendo eventuali crepe o difetti.

- Prova dell'intaglio Charpy a V: Le misure hanno un impatto sulla tenacità. L'energia necessaria per rompere un provino dentellato è misurabile.

- Test di durezza: Verifica la resistenza all'impronta del metallo saldato e delle zone alterate dal calore (HAZ). Fornisce informazioni su come la saldatura influisce sulle proprietà dei materiali.

Test distruttivi

- Quando si sviluppano nuove procedure di saldatura, è fondamentale stabilire delle prestazioni di base.

- Il campionamento periodico di tutte le saldature di produzione garantisce una qualità costante.

- L'analisi dei guasti è necessaria per determinare il motivo del guasto di un componente.

Come utilizzare i test distruttivi:

- Selezionare campioni rappresentativi identici ai campioni di produzione per quanto riguarda materiale e condizioni di saldatura.

- Per garantire coerenza e affidabilità, eseguire test secondo gli standard e le procedure pertinenti.

- Analizzare i risultati per identificare le deviazioni dalle prestazioni previste. Potrebbe essere necessaria un'azione correttiva.

Riparazione dei difetti di saldatura

La riparazione dei difetti di saldatura è un aspetto essenziale della saldatura, poiché garantisce l'integrità strutturale e la durata dei giunti saldati. La riparazione dei difetti di saldatura dipende dalla gravità e dal tipo di difetto e dai requisiti specifici della costruzione saldata.

Riparazione di saldature con metodi comuni

- Risaldatura e rettifica: I difetti superficiali, come crepe e sottosquadri, possono essere riparati mediante nuova saldatura.

- Riparazione: Potrebbe essere necessaria una toppa di riparazione quando i difetti sono significativi o i componenti strutturali sono danneggiati.

- Trattamento termico: I trattamenti termici post-saldatura (PWHT) possono risolvere alcuni difetti, come stress residui o problemi di durezza.

- Pallinatura: Questa tecnica migliora la resistenza alla fatica delle saldature e riduce al minimo la formazione di crepe. La lavorazione meccanica della superficie di saldatura o della punta crea uno stress di compressione, contrastando lo stress di trazione che porta alla fessurazione.

- Selezione del metallo d'apporto: Il metallo d'apporto scelto deve avere caratteristiche meccaniche compatibili ed essere adatto ai materiali base e al metodo di saldatura.

Sfide nella riparazione delle saldature

La riparazione dei difetti di saldatura può essere impegnativa. La decisione di riparare dovrebbe considerare l'impatto della riparazione sull'integrità e sulle prestazioni. La riparazione delle saldature può essere complessa per diversi motivi.

- Proprietà dei materiali: Il calore durante la riparazione può influenzare le proprietà meccaniche del materiale, comprese resistenza e tenacità.

- Accesso ai difetti: In alcuni casi, il difetto potrebbe trovarsi in un'area difficile da raggiungere, il che rende il processo di riparazione complesso e dispendioso in termini di tempo.

- Deformazione: Un ulteriore apporto di calore durante il processo di riparazione può distorcere i materiali a sezione sottile.

- Conformità ai codici e alle specifiche: Le riparazioni di saldatura devono essere conformi ai codici e alle specifiche pertinenti. Questi possono imporre restrizioni sui tipi e sui metodi di riparazione.

Conclusione

Prevenendo questi comuni difetti di saldatura, puoi aumentare la resistenza e la longevità delle tue saldature e migliorare le tue capacità. È possibile superare qualsiasi sfida di saldatura con la conoscenza e la pratica adeguate.

Avete bisogno di un produttore di parti in lamiera affidabile? Shengen è il posto giusto. Siamo specializzati nel taglio laser della lamiera, nella piegatura, nella finitura superficiale e nella saldatura della lamiera. Raggiungere Shengen Oggi stesso e chiedete aiuto a dei professionisti!

Altre risorse:

Metodi di test non distruttivi (NDT). – Fonte: Volabilità

Impatti ambientali dei metodi di saldatura – Fonte: Trumpf

Progettazione della saldatura – Fonte: Consulenti di saldatura

Proprietà dei metalli di saldatura – Fonte: Weldingforless

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.