I produttori si trovano spesso ad affrontare sfide quando realizzano pezzi rotondi o cilindrici che richiedono tolleranze strette e finiture lisce. Parti come alberi, perni e componenti filettati devono adattarsi con precisione, girare senza problemi e funzionare in modo affidabile sotto carico. Anche piccoli errori di progettazione o di lavorazione possono causare squilibri, vibrazioni o usura precoce durante l'uso.

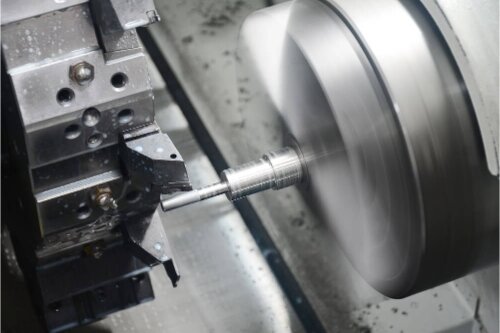

La tornitura con un tornio è un modo efficiente per ottenere precisione e ripetibilità. In questo processo, la macchina fa ruotare il materiale attorno a un asse centrale mentre un utensile da taglio lo modella. Questo metodo consente di ottenere diametri precisi e superfici lisce in un'unica operazione continua.

Questo articolo spiega come funzionano i torni, quali operazioni possono eseguire e perché sono ideali per i pezzi con caratteristiche cilindriche. Vediamo come questo processo dà forma a pezzi affidabili per diverse esigenze di produzione.

Che cos'è un tornio?

Il tornio è una macchina che modella il materiale facendo ruotare il pezzo in lavorazione mentre un utensile da taglio fisso asporta il materiale. L'obiettivo principale è formare forme lisce, uniformi e perfettamente rotonde attorno a un asse centrale. Questo processo è ideale per creare pezzi come alberi, tubi e boccole con elevata precisione.

Quando il pezzo ruota, l'utensile da taglio si sposta sulla sua lunghezza o sul suo diametro. La velocità, l'avanzamento e la posizione dell'utensile vengono regolati in base al materiale e al risultato desiderato. Insieme, queste impostazioni controllano le dimensioni finali del pezzo e la finitura superficiale.

Tipi di torni utilizzati nella produzione moderna

Diversi tipi di torni si adattano a diverse esigenze di produzione. Ogni tipo offre i propri vantaggi in base alla precisione, alla complessità e al volume di produzione richiesti.

- Tornio manuale: Utilizzata principalmente in piccole officine e per i prototipi. Gli operatori controllano manualmente la profondità di taglio, la velocità e l'avanzamento. È un'ottima scelta per i pezzi unici o per le piccole produzioni in cui la flessibilità è fondamentale.

- Tornio a torretta: Dotata di una torretta rotante che contiene più utensili contemporaneamente. Questa configurazione consente di cambiare rapidamente gli utensili e di risparmiare tempo tra un'operazione e l'altra. È adatta alla produzione su media scala che richiede fasi di lavorazione ripetute.

- Tornio CNC: Controllati da programmi informatici, i torni CNC possono eseguire tagli complessi in modo automatico e con grande coerenza. Gli ingegneri possono impostare percorsi utensile e velocità esatte per ottenere risultati ripetibili e precisi. Sono ampiamente utilizzati in settori come quello aerospaziale, medico e automobilistico.

- Tornio automatico (tipo svizzero): Progettata per la produzione di grandi quantità di pezzi piccoli e dettagliati. Può eseguire più operazioni contemporaneamente, mantenendo un'eccellente precisione. Questo tipo di macchina è ideale per componenti sottili, lunghi o intricati che richiedono dettagli e precisione.

Componenti chiave di un tornio

Un tornio funziona grazie a diversi componenti principali che funzionano insieme per ottenere tagli precisi.

- Mandrino: L'asse rotante che sostiene e ruota il pezzo. Fornisce la potenza che aziona l'intero processo di taglio.

- Mandrino: Il dispositivo che afferra e centra il materiale. Mantiene il pezzo stabile e sicuro durante il funzionamento della macchina.

- Carrozza: La parte mobile che trasporta l'utensile da taglio lungo la superficie del pezzo. Controlla la velocità e la direzione di movimento dell'utensile.

- Strumento Post: Montato sul carrello, contiene gli utensili da taglio e consente di cambiare o regolare rapidamente l'angolo per tagli diversi.

- Contropunta: Posizionato all'estremità opposta del mandrino, sostiene pezzi lunghi o sottili. Può anche contenere utensili come punte o alesatori per ulteriori fasi di lavorazione.

Perché la tornitura è ideale per le caratteristiche cilindriche?

La tornitura è il metodo preferito per produrre pezzi che ruotano attorno a un asse centrale. Offre alta precisione, finiture lisce e dimensioni costanti, qualità fondamentali per i componenti che richiedono una simmetria perfetta.

Simmetria rotazionale e rimozione del materiale

La tornitura funziona meglio per i pezzi circolari o cilindrici perché il pezzo ruota mentre un utensile da taglio fermo asporta il materiale. Questo movimento consente all'utensile di entrare in contatto con la superficie in modo uniforme, asportando strati sottili in modo controllato.

È un processo efficiente per la produzione di alberi, aste, boccole e parti filettate. La tornitura mantiene il pezzo perfettamente concentrico, ovvero ogni elemento condivide lo stesso asse centrale. Ciò è essenziale per l'equilibrio meccanico e il funzionamento regolare. Inoltre, riduce lo spreco di materiale, poiché l'utensile rimuove solo ciò che è necessario per raggiungere le dimensioni finali.

Ottenere tolleranze strette

I torni sono noti per la loro capacità di mantenere diametri precisi e creare finiture superficiali fini. Regolando la velocità del mandrino, l'avanzamento e la posizione dell'utensile, gli operatori possono raggiungere tolleranze di pochi micron. La rotazione costante garantisce che ogni passaggio dell'utensile tagli il materiale in modo uniforme.

Questo livello di controllo è fondamentale per pezzi come cuscinetti, giunti e pistoni, dove anche piccoli errori possono influire sulle prestazioni. I torni CNC si spingono oltre, automatizzando i movimenti con precisione digitale. Eliminano la possibilità di errore umano, producendo pezzi lisci e precisi che soddisfano i più severi standard ingegneristici.

Elevata ripetibilità per la produzione in lotti

I torni CNC offrono un'eccellente ripetibilità per le grandi produzioni. Una volta programmati, seguono lo stesso percorso di movimento per ogni pezzo, garantendo che ogni pezzo corrisponda alle stesse specifiche.

Questa coerenza fa risparmiare tempo durante le ispezioni e riduce il rischio di difetti. I sistemi automatici di cambio utensili e di monitoraggio aiutano a mantenere le prestazioni rilevando precocemente l'usura degli utensili. Per i produttori, questo significa una produzione più rapida, meno interruzioni e una qualità affidabile per ogni lotto.

Tipi di operazioni al tornio

La tornitura è un processo versatile che supporta diverse operazioni di lavorazione. Ognuna di esse modella il pezzo in modo specifico per ottenere le dimensioni, la forma e la qualità superficiale desiderate.

Affrontare e girare dritto

La sfacciatura crea una superficie liscia e piatta all'estremità del pezzo. L'utensile da taglio si sposta dal bordo esterno verso il centro mentre il pezzo ruota. In questo modo si prepara la superficie per le fasi successive, come la foratura, la filettatura o l'assemblaggio. Inoltre, garantisce che l'estremità del pezzo sia squadrata e uniforme.

Tornitura rettilinea riduce il diametro del pezzo per tutta la sua lunghezza. L'utensile viaggia parallelamente all'asse di rotazione, rimuovendo gli strati in modo uniforme per formare un cilindro liscio e uniforme. Questa operazione definisce il corpo principale del pezzo e fornisce una dimensione di riferimento per le lavorazioni successive.

Tornitura conica e tornitura di contorni

Tornitura conica forma una variazione graduale del diametro lungo la lunghezza del pezzo. Ciò può essere fatto regolando l'angolo dell'utensile o spostando la contropunta. È comunemente utilizzata per la produzione di alberi, coni e connettori che necessitano di una transizione graduale tra diametri diversi.

Tornitura dei contorni forme, profili curvi o irregolari, anziché linee rette. I torni CNC sono i più adatti a questo compito, poiché seguono con precisione i percorsi utensile programmati. Questa operazione è spesso utilizzata per pezzi con forme decorative o funzionali, come manopole, maniglie o accessori di precisione.

Scanalatura, filettatura e troncatura

Scanalatura taglia canali stretti sulla superficie del pezzo. Queste scanalature possono fungere da sedi per O-ring, clip di fissaggio o anelli elastici utilizzati negli assemblaggi meccanici.

La filettatura forma scanalature elicoidali lungo la superficie esterna o interna per creare filetti di vite. Il processo dipende dall'esatta tempistica tra la rotazione del mandrino e il movimento dell'utensile. Il controllo CNC rende questa operazione precisa e costante in tutti i lotti.

La troncatura, nota anche come cutoff, separa una sezione finita dal materiale rimanente. Un sottile utensile da taglio si muove direttamente nel pezzo in rotazione fino al distacco del pezzo. Di solito è l'ultima fase del processo e lascia un bordo pulito pronto per l'assemblaggio o un'ulteriore finitura.

La tecnologia dei torni CNC nella produzione moderna

La produzione moderna dipende dalla tecnologia dei torni CNC per la precisione, la velocità e la qualità costante. Queste macchine combinano il controllo digitale con la precisione meccanica per creare pezzi complessi in modo efficiente e affidabile.

Integrazione di sistemi CAD/CAM

I torni CNC si collegano direttamente ai sistemi CAD e CAM. Gli ingegneri progettano il pezzo al computer e lo convertono in codice leggibile dalla macchina. Questo processo elimina gli errori di impostazione manuale e garantisce che il percorso utensile corrisponda esattamente al progetto.

Quando è necessario aggiornare il progetto, gli ingegneri possono facilmente regolare nel software impostazioni come la velocità di avanzamento, la posizione dell'utensile o la profondità di taglio. Questo flusso di lavoro digitale abbrevia i tempi di impostazione, migliora l'accuratezza e riduce i tempi di consegna totali. È particolarmente utile per i prototipi e i lavori personalizzati che spesso richiedono revisioni rapide.

Lavorazione multiasse e utensili in tensione

I torni CNC più avanzati sono ora dotati di movimento multiasse, che consente all'utensile da taglio di muoversi in diverse direzioni oltre agli assi X e Z standard. In questo modo è possibile creare forme complesse, come curve, angoli e sottosquadri, senza dover rimuovere e riposizionare il pezzo.

L'utensile vivo aumenta ulteriormente la flessibilità. Consente al tornio di eseguire operazioni aggiuntive come la foratura, la fresatura o la maschiatura, mentre il pezzo rimane fissato in posizione. In questo modo si riducono i cambi di configurazione, si migliora l'allineamento e si risparmia tempo.

Automazione e produzione intelligente

L'automazione ha trasformato i torni CNC in sistemi intelligenti e auto-operanti. I robot possono caricare e scaricare i materiali automaticamente, mantenendo le macchine in funzione con un minimo coinvolgimento dell'operatore. Questa configurazione favorisce una produzione continua e risultati costanti, soprattutto per gli ordini su larga scala.

I sistemi di monitoraggio degli utensili rilevano l'usura e regolano automaticamente le condizioni di taglio per mantenere la precisione. I sensori digitali inviano dati sulle prestazioni agli operatori, consentendo una manutenzione predittiva prima che si verifichino i problemi. Queste tecnologie costituiscono la base della produzione intelligente.

Considerazioni sulla progettazione di parti tornite

La progettazione di pezzi per la tornitura richiede una pianificazione accurata. Anche piccole scelte progettuali possono influenzare i costi, la precisione e la facilità di produzione.

Selezione delle geometrie adatte

La tornitura è più efficace per le forme rotonde e simmetriche. Mantenere il disegno semplice e centrato lungo l'asse di rotazione. Le transizioni morbide tra i diametri contribuiscono a ridurre le sollecitazioni dell'utensile e a migliorare la stabilità durante il taglio.

L'aggiunta di filetti o bordi arrotondati riduce le sollecitazioni sul materiale e produce una finitura più pulita. Le filettature, le scanalature e i fori devono avere dimensioni standard, in modo da poter utilizzare utensili standard. Evitare pareti sottili o tagli profondi che potrebbero causare vibrazioni o deformazioni.

Impostazione di tolleranze realistiche

Le tolleranze strette migliorano la precisione, ma aumentano anche i tempi e i costi di lavorazione. I pezzi estremamente precisi richiedono velocità più basse e un maggior numero di fasi di ispezione. I progettisti dovrebbero scegliere livelli di tolleranza che soddisfino la funzione del pezzo senza rendere la produzione eccessivamente complessa.

Ad esempio, gli accoppiamenti critici, come quelli tra alberi e cuscinetti, possono richiedere una precisione micrometrica. Tuttavia, le superfici non a contatto possono avere limiti più laschi. Discutere i requisiti di tolleranza con i macchinisti aiuta a trovare il giusto equilibrio tra prestazioni e costi. Questo approccio evita inutili rilavorazioni e mantiene la produzione pratica.

Compatibilità dei materiali e degli utensili

La scelta del materiale influisce sia sulle prestazioni di lavorazione che sulla durata degli utensili. I metalli duri come l'acciaio inossidabile e il titanio richiedono utensili da taglio robusti e resistenti all'usura, spesso rivestiti di carburo o ceramica. I materiali più morbidi, come l'alluminio o l'ottone, consentono una lavorazione più rapida, ma possono richiedere utensili più affilati per evitare segni superficiali o strappi.

La generazione di calore è un altro fattore chiave. Alcuni materiali producono temperature di taglio elevate, che possono causare l'usura degli utensili o piccole variazioni dimensionali. L'uso della forma corretta dell'utensile, del refrigerante e della velocità di taglio aiuta a controllare il calore e a mantenere la coerenza.

Domande frequenti

Quali tipi di pezzi sono più adatti alla lavorazione al tornio?

La lavorazione al tornio è ideale per i pezzi con simmetria rotazionale. Esempi tipici sono alberi, aste, boccole, distanziali, pulegge e parti filettate. Qualsiasi componente che ruota intorno a un asse centrale può essere realizzato in modo efficiente su un tornio.

È possibile realizzare forme complesse con la tornitura CNC?

Sì. I torni CNC con controllo multiasse e utensili in tensione possono produrre forme dettagliate e complesse, come conicità, contorni, scanalature e filettature. Grazie a una precisa programmazione digitale, la tornitura CNC combina diversi processi come la foratura, la fresatura e l'intaglio in un'unica configurazione.

Quali livelli di tolleranza si possono ottenere nella lavorazione al tornio?

I moderni torni CNC possono raggiungere tolleranze fino a ±0,005 mm (±0,0002 in) per componenti di alta precisione. La tolleranza effettiva dipende dalle condizioni della macchina, dal tipo di materiale e dalla configurazione degli utensili. I torni manuali hanno in genere tolleranze leggermente più ampie, circa ±0,02 mm (±0,001 in).

Come si differenzia la finitura superficiale tra tornitura e rettifica?

La tornitura offre una finitura liscia adatta alla maggior parte degli usi meccanici e industriali, con una rugosità tipica compresa tra Ra 1,6-3,2 µm. La rettifica, invece, rimuove il materiale con mole abrasive e ottiene finiture più fini, raggiungendo valori di Ra fino a 0,2 µm.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.