L'acciaio per utensili è spesso uno dei più duri quando gli ingegneri lavorano con materiali duri. La sua durezza può consumare rapidamente gli utensili da taglio, rallentare la lavorazione e aumentare i costi se gestito in modo scorretto. Tuttavia, la lavorazione di utensili in acciaio non è impossibile. Con le giuste impostazioni e tecniche, diventa molto più gestibile. I progetti possono essere rispettati e i pezzi possono soddisfare la qualità richiesta.

In questo articolo analizzeremo il comportamento dell'acciaio per utensili durante la lavorazione, i motivi per cui è importante per la produzione e le migliori pratiche seguite dai professionisti per ottenere risultati affidabili.

Che cos'è la lavorazione dell'acciaio per utensili?

La lavorazione dell'acciaio per utensili significa tagliare, forare o modellare l'acciaio per utensili in un pezzo specifico. Questa operazione può essere eseguita con macchine CNC o a mano. L'acciaio per utensili è un acciaio al carbonio e legato molto duro e resistente all'usura. Può anche mantenere un bordo affilato. I gradi più comuni sono D2, O1, A2 e M2.

Poiché l'acciaio per utensili è più duro della maggior parte dei metalli, la sua lavorazione non è semplice. Gli utensili da taglio si usurano più rapidamente e il calore si accumula rapidamente. Per ridurre questi problemi, i macchinisti utilizzano utensili in metallo duro o rivestiti. Regolano gli avanzamenti e le velocità del mandrino per gestire il calore e ridurre l'attrito.

Tipi di acciaio per utensili

Gli acciai per utensili vengono selezionati in base al lavoro che devono svolgere. Ogni grado ha la sua combinazione di forza, tenacità, resistenza all'usura e facilità di lavorazione. Di seguito sono riportati i gradi più comuni e i loro impieghi.

Acciaio per utensili D2

Il D2 è un acciaio per tempra ad aria ad alto contenuto di carbonio e cromo. Ha un'eccellente resistenza all'usura e mantiene un bordo affilato per lungo tempo, rendendolo adatto per stampi, lame di cesoia e punzoni. Tuttavia, la lavorazione del D2 è impegnativa a causa della sua durezza. Richiede velocità di taglio più basse e impostazioni stabili.

Acciaio per utensili A2

L'A2 è anche un acciaio da tempra ad aria. Offre un buon equilibrio tra tenacità e resistenza all'usura. Rispetto al D2, è più facile da lavorare e più stabile durante il trattamento termico. L'A2 è spesso utilizzato per utensili di formatura, calibri e coltelli.

Acciaio per utensili S7

L'S7 è noto come acciaio per utensili resistente agli urti. Ha una forza d'urto molto elevata con una moderata resistenza all'usura, che lo rende ideale per scalpelli, punzoni e utensili che devono sopportare forti impatti. Le macchine S7 sono più facili da usare rispetto alle macchine D2 e possono essere trattate termicamente per raggiungere livelli di durezza più elevati senza perdere la tenacità.

Acciaio per utensili O1

L'O1 è un acciaio per utensili ad indurimento in olio, apprezzato per le sue dimensioni stabili durante la tempra. È più facile da lavorare rispetto alla maggior parte degli altri acciai per utensili, motivo per cui viene spesso scelto dai principianti. L'O1 è ampiamente utilizzato per stampi, matrici e pezzi di precisione.

Acciaio per utensili M2

L'M2 è un acciaio ad alta velocità che mantiene la durezza anche ad alte temperature, motivo per cui viene utilizzato per utensili da taglio come punte, frese e maschi. Tuttavia, l'M2 è difficile da lavorare e di solito richiede utensili in carburo rivestiti o macinazione quando è necessaria un'elevata precisione.

Acciaio per utensili A3

L'A3 è meno comune ma ancora utilizzato in applicazioni generali. Offre una discreta lavorabilità e una discreta resistenza all'usura. L'A3 è spesso scelto per utensili che richiedono una durezza e una tenacità moderate, come punzoni e matrici per materiali più morbidi.

Proprietà del materiale che influiscono sulla lavorazione

L'acciaio per utensili è forte e durevole, ma queste qualità lo rendono più difficile da lavorare. La durezza, la tenacità e la resistenza all'usura influiscono sulle prestazioni degli utensili da taglio. Di seguito sono riportate le principali proprietà che influiscono sulla lavorazione.

Durezza e resistenza

L'acciaio per utensili è molto duro, il che gli consente di durare più a lungo durante il taglio e la formatura degli utensili. Tuttavia, l'elevata durezza causa anche un'usura più rapida degli utensili da taglio. Per lavorare l'acciaio per utensili, le frese devono essere più resistenti del pezzo da lavorare. Per questo motivo, spesso si utilizzano utensili in metallo duro.

La durezza è la capacità dell'acciaio di assorbire energia senza rompersi. Un acciaio per utensili duro resiste alle cricche e alle scheggiature, rendendo più difficile il taglio. Nella scelta dell'acciaio per utensili, i macchinisti devono trovare un equilibrio tra durezza e tenacità.

Resistenza all'usura e conduttività termica

L'acciaio per utensili resiste molto bene all'usura ed è per questo che funziona così efficacemente in punzoni, matrici e utensili da taglio che devono affrontare un attrito costante. Tuttavia, questa stessa proprietà rende la lavorazione più lenta e impegnativa. I bordi di taglio si consumano più rapidamente, il che significa più sostituzioni di utensili e costi più elevati.

Un'altra sfida è la sua scarsa conducibilità termica. Il calore rimane nella zona di taglio invece di spostarsi attraverso il materiale. Ciò provoca un rapido rammollimento del tagliente e la sua opacizzazione. Il refrigerante, le velocità ridotte e l'avanzamento corretto aiutano a controllare il calore e a prolungare la durata dell'utensile.

Trattamento termico e sua influenza sulla lavorabilità

La maggior parte degli acciai per utensili sono trattato termicamente per migliorare la durezza e la resistenza all'usura. Ma una volta temprati, diventano molto più difficili da lavorare. Gli acciai preinduriti richiedono utensili da taglio robusti e un controllo rigoroso dei parametri di lavorazione.

Alcune officine preferiscono lavorare l'acciaio allo stato ricotto (ammorbidito) e indurlo successivamente. In questo modo si riduce l'usura degli utensili e il tempo di ciclo. Per lavori di alta precisione, dopo il trattamento termico si ricorre spesso alla tornitura o alla rettifica. In ogni caso, il processo di trattamento termico influisce in modo significativo sulle modalità di taglio e finitura dell'acciaio per utensili.

Considerazioni sulla prelavorazione

La lavorazione dell'acciaio per utensili è più semplice se si adottano le giuste misure prima di iniziare il taglio. Una buona preparazione riduce l'usura degli utensili, migliora l'accuratezza e previene le perdite di tempo.

Selezione del giusto grado di acciaio per utensili

I diversi gradi hanno scopi diversi. Gradi come il D2 o l'M2 sono comuni per un'elevata resistenza all'usura. Se il pezzo deve subire un forte impatto, è meglio S7. Quando la lavorabilità è una priorità, si usano spesso O1 o A2.

È importante anche pianificare il trattamento termico. Alcuni progetti richiedono un acciaio che si lavora facilmente allo stato ricotto, mentre altri hanno bisogno di un acciaio che rimanga stabile durante la tempra. Scegliere la qualità giusta significa considerare la funzione del pezzo e i limiti di lavorazione dell'officina.

Preparazione del pezzo da lavorare

Il materiale di partenza deve essere pulito, piatto e dimensionato correttamente. I bordi ruvidi e le incrostazioni superficiali devono essere rimossi prima della lavorazione. In questo modo si evitano danni all'utensile e si ottengono tagli più uniformi.

Se il materiale è deformato o irregolare, la pressione di serraggio può piegarlo durante la lavorazione, creando errori nel pezzo finale. Ispezionare attentamente il materiale prima di impostarlo. Per i lavori in più fasi, la marcatura dei bordi di riferimento aiuta a mantenere l'orientamento costante.

Rilievo delle tensioni e trattamento termico prima della lavorazione

L'acciaio per utensili spesso presenta tensioni interne dovute alla laminazione o a lavorazioni precedenti. Queste tensioni possono causare lo spostamento del pezzo durante il taglio. Il trattamento termico di distensione aiuta a ridurre questo problema.

Questo trattamento viene effettuato a temperature inferiori rispetto alla tempra. Rende l'acciaio più stabile senza perdere in tenacità. Per alcuni gradi, la lavorazione dopo ricottura è l'approccio migliore. Il pezzo può poi essere temprato e rifinito a misura in un secondo momento. Questa sequenza riduce la distorsione e rende il processo più prevedibile.

Selezione dell'utensile da taglio per l'acciaio da utensili

L'utensile da taglio scelto ha un impatto notevole sulla lavorazione dell'acciaio da utensili. Influisce sulla durata dell'utensile, sulla finitura superficiale e sull'efficienza complessiva. L'uso dell'utensile giusto aiuta a evitare i tempi di fermo e a ridurre i costi.

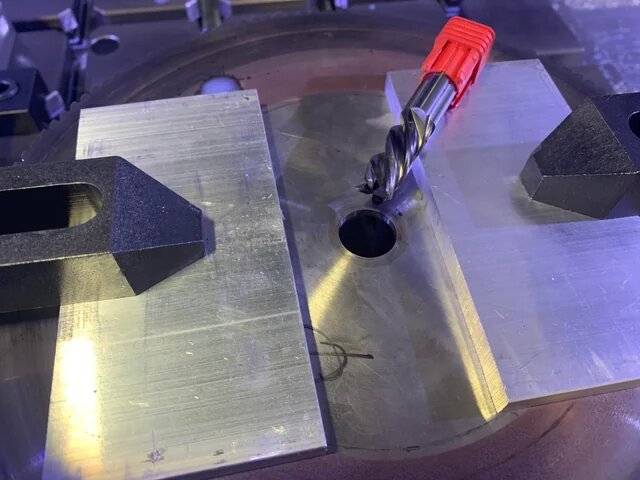

Strumenti in carburo

Gli utensili in metallo duro sono lo standard per la lavorazione degli utensili in acciaio. Rimangono affilati più a lungo di altri tipi di utensili e possono lavorare a velocità di taglio più elevate, il che li rende l'opzione migliore per gli acciai da utensili temprati e per i lavori ad alto volume.

Poiché il metallo duro è fragile, richiede impostazioni rigide con vibrazioni minime. Una macchina stabile e un serraggio sicuro sono essenziali. Anche il refrigerante è importante: aiuta a controllare il calore e prolunga la durata dell'utensile.

Utensili in acciaio ad alta velocità

Gli utensili in acciaio ad alta velocità (HSS) sono meno costosi e più resistenti del metallo duro. Possono sopportare carichi pesanti senza rompersi, il che li rende utili per la lavorazione manuale, per le piccole serie o per la sgrossatura di acciai da utensili più morbidi e ricotti.

Lo svantaggio è la minore durata dell'utensile. L'HSS non è in grado di eguagliare la velocità di taglio o la durata del metallo duro, soprattutto quando si lavora su acciai temprati. Funziona meglio quando la precisione non è critica o i costi bassi sono una priorità.

Utensili rivestiti e loro vantaggi

I rivestimenti degli utensili aggiungono un ulteriore livello di prestazioni. I rivestimenti più comuni sono il nitruro di titanio (TiN), il carbonitruro di titanio (TiCN) e il nitruro di alluminio (AlTiN).

Questi rivestimenti riducono l'attrito, resistono al calore e migliorano la resistenza all'usura. Aiutano gli utensili a tagliare in modo più fluido, a durare più a lungo e a produrre finiture superficiali migliori. Gli utensili in metallo duro rivestiti sono spesso la scelta più efficace per gli acciai da utensili più duri. Il tipo di rivestimento deve corrispondere alla velocità di lavorazione, al materiale dell'utensile e al refrigerante utilizzato.

Vantaggi della lavorazione dell'acciaio per utensili

La lavorazione dell'acciaio per utensili offre diversi vantaggi che aiutano i produttori a creare componenti affidabili e di lunga durata. La giusta configurazione offre forza e precisione in un unico processo.

Durata

I componenti in acciaio per utensili durano a lungo. Una volta lavorati e trattati termicamente, resistono all'usura, agli urti e alle deformazioni. Questo li rende ideali per stampi, utensili da taglio e matrici che funzionano per migliaia di cicli senza guastarsi. La lavorazione esalta questa durata modellando i pezzi in modo che possano sopportare un uso intensivo.

Precisione

L'acciaio per utensili mantiene tolleranze strette. Se lavorato correttamente, fornisce dimensioni nette e precise. Questo è fondamentale per pezzi come punzoni, utensili di formatura e maschere che necessitano di accoppiamenti precisi. Il comportamento stabile del materiale aiuta a prevenire spostamenti o distorsioni durante la lavorazione, con risultati costanti.

Versatilità

L'acciaio per utensili è disponibile in diverse qualità, ognuna con caratteristiche uniche. Se il lavoro richiede durezza, tenacità o resistenza alla temperatura, c'è una qualità adatta. Questo rende l'acciaio per utensili una buona scelta in molti settori, dall'automobilistico all'aerospaziale alla costruzione di stampi.

Buona lavorabilità

Alcuni acciai per utensili, come O1 e A2, offrono una discreta lavorabilità. Quando sono ricotti, tagliano senza problemi e consentono una sgrossatura veloce. Altri possono richiedere uno sforzo maggiore, ma anche gli acciai temprati possono essere lavorati con precisione con utensili e avanzamenti adeguati. Una buona lavorabilità riduce i tempi di ciclo e i costi degli utensili.

Applicazioni industriali dell'acciaio per utensili lavorato

L'acciaio per utensili è utilizzato in settori che richiedono elevata forza, resistenza all'usura e precisione. Le sue prestazioni sotto sforzo lo rendono un materiale affidabile in molti settori.

Aerospaziale

Nel settore aerospaziale, l'acciaio per utensili viene utilizzato per maschere, attrezzature e utensili di forma. Questi pezzi devono rimanere precisi durante le operazioni ad alta forza. L'acciaio per utensili mantiene bene la sua forma e le sue dimensioni, anche in caso di sollecitazioni ripetute. Viene utilizzato anche negli utensili da taglio ad alta velocità per i componenti degli aerei.

Automotive

I componenti automobilistici devono resistere all'usura, agli urti e al calore. L'acciaio per utensili è spesso utilizzato per produrre stampi e punzoni e per formare utensili per i pannelli della carrozzeria e le parti della trasmissione. Questi utensili devono funzionare velocemente e rimanere affilati per lunghi cicli di produzione, e l'acciaio per utensili lavorato garantisce queste prestazioni.

Costruzione di stampi e matrici

Questo è uno dei maggiori utilizzi dell'acciaio per utensili. Stampi per iniezione, stampi per pressofusione e stampi per forgiatura si affidano all'acciaio per utensili per gestire calore, pressione e abrasione. Gradi come H13, D2 e P20 sono comuni in questo settore. Le superfici lavorate devono essere lisce e precise affinché gli stampi funzionino correttamente.

Utensili da taglio

Le punte, le frese, le brocce e gli alesatori sono spesso realizzati in acciaio per utensili. L'acciaio ad alta velocità (come l'M2) consente a questi utensili di continuare a tagliare anche a caldo. La lavorazione di questi utensili richiede precisione e un attento controllo del calore. Un utensile ben lavorato può durare più a lungo e funzionare meglio sotto carico.

Migliori pratiche per la lavorazione dell'acciaio per utensili

La lavorazione dell'acciaio per utensili è impegnativa, ma le giuste abitudini la rendono più gestibile. Concentrandosi sulle condizioni dell'utensile, sul controllo del calore e sulle velocità di taglio, i macchinisti possono migliorare la precisione, la qualità della superficie e la durata dell'utensile.

Utilizzare strumenti affilati

Iniziate ogni lavoro con taglienti affilati. Un utensile opaco crea maggiore attrito, genera calore e si consuma rapidamente. Può anche lasciare finiture scadenti e causare errori dimensionali. Gli utensili affilati tagliano in modo più fluido, riducendo la forza della macchina e del pezzo.

Controllare regolarmente gli utensili durante la lavorazione. Sostituirli o riaffilarli prima che l'usura diventi grave. Sui pezzi di alta precisione, anche una leggera usura degli utensili può alterare le tolleranze.

Controllo del calore

L'acciaio per utensili trattiene il calore sul bordo di taglio invece di diffonderlo nel pezzo. Il controllo del calore è quindi una delle sfide più importanti. Il refrigerante o i getti d'aria aiutano a eliminare i trucioli e a ridurre la temperatura sulla punta dell'utensile.

L'eccesso di calore può causare la rottura dell'utensile, la distorsione del pezzo o la bruciatura della superficie. Per gli utensili in carburo e per le operazioni ad alta velocità, spesso è meglio lavorare a secco con forti soffi d'aria. Per le lavorazioni più lente, il refrigerante alluvionale trasporta il calore in modo più efficace.

Ottimizzare le velocità

Le velocità di taglio e di avanzamento devono essere adeguate all'utensile e al tipo di acciaio. Una velocità eccessiva provoca surriscaldamento e una breve durata dell'utensile. Un avanzamento troppo lento fa perdere tempo e può portare allo sfregamento invece che al taglio.

Per un punto di partenza, basatevi sulle tabelle dei fornitori di utensili. Le velocità più basse sono le migliori per gli acciai da utensili temprati o trattati termicamente. Aumentare la velocità solo se l'impostazione è rigida e il taglio rimane pulito.

Conclusione

La lavorazione dell'acciaio per utensili richiede una pianificazione, gli strumenti giusti e un controllo accurato. Il materiale è resistente, ma con la giusta configurazione taglia in modo pulito e mantiene tolleranze strette. Dalla tornitura alla rettifica, ogni fase deve corrispondere alla durezza, alla resistenza all'usura e al comportamento termico dell'acciaio. La scelta della qualità, degli utensili e delle tecniche giuste aiuta a evitare l'usura degli utensili, il surriscaldamento e la rilavorazione.

Avete bisogno di aiuto per la lavorazione di parti in acciaio per utensili per il vostro prossimo progetto? Contatta il nostro team-Forniamo soluzioni di lavorazione di precisione su misura per le vostre esigenze. Richiedete oggi stesso un preventivo rapido e l'assistenza di un esperto.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.