Avete avuto problemi di usura rapida delle parti metalliche, con conseguenti tempi di inattività e aumento dei costi? Le frequenti sostituzioni e manutenzioni possono danneggiare la vostra produttività. Il rivestimento al nitruro di titanio offre una protezione duratura che risolve questi problemi riducendo l'usura e prolungando la durata delle parti.

Nelle sezioni seguenti scoprirete come funziona il rivestimento TiN, i suoi vantaggi pratici e perché è molto diffuso in molti settori.

Che cos'è il rivestimento al nitruro di titanio?

Il nitruro di titanio (TiN) è un rivestimento ceramico. Ha un colore oro metallico e viene applicato alle superfici metalliche utilizzando il vuoto. Il rivestimento è sottile, solo pochi micron, ma resistente.

Il TiN forma uno strato esterno forte che resiste all'usura, al calore e alla corrosione. Si attacca bene a metalli come acciaio, titanio e carburo. Questo lo rende utile per utensili da taglio, stampi e dispositivi medici.

Dopo il rivestimento, la superficie diventa più liscia. Questo riduce l'attrito e aiuta le parti in movimento a funzionare meglio. Inoltre, facilita la pulizia nelle applicazioni con materiali appiccicosi o corrosivi.

Composizione e proprietà

Il nitruro di titanio è noto per la sua combinazione unica di resistenza, aspetto e stabilità. Queste caratteristiche derivano dalla sua composizione chimica e dalla sua struttura fisica.

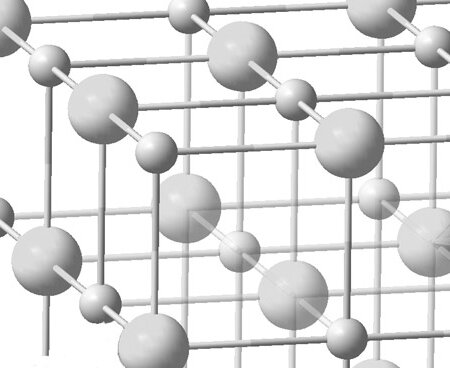

Struttura chimica e formula del TiN

Il nitruro di titanio ha la formula chimica TiN. Si ottiene combinando atomi di titanio e azoto in rapporto 1:1. Gli atomi sono disposti in una struttura cristallina cubica. Gli atomi sono disposti in una struttura cristallina cubica. Questa struttura conferisce al rivestimento resistenza e durezza.

Il TiN è classificato come ceramica, ma possiede alcune proprietà metalliche. Per questo motivo presenta un'elevata durezza e conduttività elettrica.

Caratteristiche fisiche: Colore, durezza e densità

Il TiN ha un colore oro brillante. Questo colore non sbiadisce e rimane stabile anche ad alte temperature.

La sua superficie è rigida. Nella scala di durezza Vickers, è compresa tra 1800 e 2100 HV. A titolo di confronto, la maggior parte degli acciai ha una durezza inferiore a 1000 HV.

Il TiN è anche denso. La sua densità tipica è di circa 5,4 g/cm³, il che lo aiuta a formare una forte barriera protettiva sulle superfici metalliche.

Conduttività termica ed elettrica

Il TiN ha una conducibilità termica moderata. È in grado di trasferire il calore in modo efficiente, contribuendo alla realizzazione di utensili da taglio ad alta velocità. Previene il surriscaldamento e consente un funzionamento stabile.

La sua conducibilità elettrica è superiore a quella della maggior parte delle ceramiche. Ciò la rende utile nell'elettronica e negli strumenti che lavorano con correnti elettriche.

Resistenza alla corrosione e all'usura

Il TiN forma uno scudo solido contro gli attacchi chimici. Resiste agli acidi, all'umidità e all'ossidazione. Protegge gli utensili e le parti di macchina dalla ruggine e dalla corrosione.

Il rivestimento è anche altamente resistente all'usura. Riduce i danni causati da attrito, sfregamento o movimenti ripetuti. Ecco perché gli utensili con rivestimento TiN durano più a lungo anche in ambienti difficili.

Metodi di applicazione del nitruro di titanio

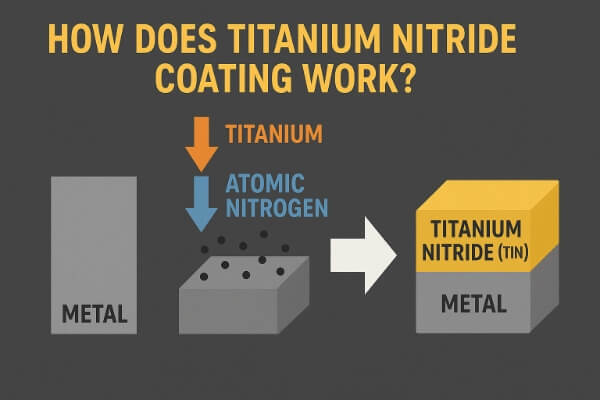

Il nitruro di titanio non viene verniciato o spruzzato come i rivestimenti standard. Viene applicato con processi avanzati basati sul vuoto che legano il rivestimento alla superficie del metallo a livello atomico.

Deposizione fisica da vapore (PVD)

Il PVD è il metodo più utilizzato per applicare i rivestimenti TiN. Crea uno strato sottile, uniforme e durevole.

Panoramica del processo PVD

Nella PVD, il titanio solido viene riscaldato in una camera a vuoto fino a diventare vapore. Viene quindi introdotto azoto gassoso. Il vapore di titanio reagisce con l'azoto, formando il TiN. Questo composto si deposita sulla superficie della parte metallica.

Il processo avviene sotto vuoto per mantenere il rivestimento pulito e controllato. Il risultato è un forte legame tra il TiN e la superficie metallica.

Apparecchiature comuni utilizzate

I sistemi PVD comprendono solitamente una camera a vuoto, una sorgente di titanio e controlli del gas per l'azoto. La camera dispone anche di riscaldatori e alimentatori elettrici per controllare l'energia necessaria a vaporizzare il titanio.

I pezzi vengono posizionati su supporti rotanti per garantire che il rivestimento sia uniforme su tutti i lati.

Condizioni tipiche (temperatura, vuoto)

A seconda del pezzo e del materiale, il PVD viene eseguito a temperature comprese tra 250 e 500°C. Il livello di vuoto è solitamente compreso tra 10³ e 10⁵ Torr, il che aiuta il rivestimento ad aderire meglio e a rimanere puro.

Il processo può richiedere alcune ore, tra riscaldamento, rivestimento e raffreddamento.

Altre tecniche di deposizione

Oltre alla PVD, esistono altri metodi per applicare il TiN. Questi metodi possono essere scelti in base al costo, allo spessore del rivestimento o ai requisiti specifici del pezzo.

Deposizione chimica da vapore (CVD)

La CVD utilizza reazioni chimiche in un ambiente di gas caldo per formare TiN sulla superficie. Può rivestire bene forme complesse. Tuttavia, richiede temperature più elevate, solitamente superiori a 800°C, che potrebbero non essere adatte a parti sensibili al calore.

Deposizione ad arco catodico

Questo metodo utilizza un arco elettrico per vaporizzare il titanio. Il vapore reagisce con l'azoto per formare il TiN, che riveste il pezzo. Crea un rivestimento denso e duro, ma può produrre piccole gocce o particelle sulla superficie. Può essere necessaria una lucidatura supplementare.

Deposizione sputter

Lo sputtering consiste nel far esplodere un bersaglio di titanio con ioni ad alta energia. In questo modo, gli atomi di titanio vengono scaricati dal bersaglio, reagiscono con l'azoto e si depositano sul pezzo. Offre un eccellente controllo e uniformità del rivestimento, anche su componenti delicati.

Come funziona il rivestimento al nitruro di titanio?

L'applicazione di un rivestimento TiN comporta diverse fasi precise. Ogni fase assicura che il rivestimento finale aderisca bene, funzioni in modo affidabile e soddisfi le specifiche di progetto.

Fase 1: Preparazione e pulizia della superficie

Prima del rivestimento, la superficie deve essere pulita e liscia. Eventuali tracce di olio, ruggine o polvere possono causare il distacco o l'usura precoce del rivestimento.

Il pezzo viene pulito con bagni a ultrasuoni, solventi o al plasma. A volte, la luce levigatura o lucidatura per eliminare i difetti della superficie.

Fase 2: Applicazione dello strato di base (se necessario)

Alcune applicazioni richiedono un sottile strato di base prima del TiN. Può trattarsi di titanio o di un altro metallo.

Lo strato di base migliora l'adesione e aiuta il TiN a diffondersi uniformemente. Inoltre, riduce le sollecitazioni tra il rivestimento e il pezzo.

Fase 3: fase di deposizione del TiN

Questa è la fase centrale. Il pezzo pulito viene inserito in una camera PVD. Il titanio viene riscaldato finché non si trasforma in vapore. Viene aggiunto azoto gassoso. Il vapore e l'azoto formano un composto TiN.

Questo composto si lega alla superficie del metallo e forma uno strato sottile e duro. Lo spessore è solitamente compreso tra 1 e 5 micron, a seconda della funzione del pezzo.

Fase 4: Raffreddamento e fasi successive al trattamento

Dopo il rivestimento, il pezzo viene raffreddato all'interno della camera per evitare la formazione di crepe dovute allo shock termico.

A volte, il pezzo rivestito viene lucidato per migliorarne la finitura superficiale. Nei lavori di alta precisione, la lucidatura aiuta a rimuovere gocce o punti ruvidi dal rivestimento.

Fase 5: Ispezione della qualità e misurazione dello spessore

Ogni pezzo viene controllato per verificare la qualità del rivestimento. Gli ispettori verificano la presenza di crepe, lacune o coperture non uniformi. Lo spessore del rivestimento viene misurato con calibri, fluorescenza a raggi X (XRF) o tester a sfera.

Vantaggi del rivestimento al nitruro di titanio

Il nitruro di titanio offre un'ampia gamma di vantaggi. Aiuta gli utensili e i componenti a funzionare meglio, a durare più a lungo e ad avere un aspetto più professionale.

Durezza superficiale migliorata

Il TiN forma uno strato esterno resistente. Ciò contribuisce a proteggere da ammaccature, graffi e deformazioni. Gli utensili rivestiti con TiN possono tagliare materiali più duri senza perdere il filo.

Resistenza all'usura superiore

Il TiN resiste all'usura superficiale causata da contatti o movimenti ripetuti. Protegge il materiale di base da smerigliatura, abrasione e microfratture.

Riduzione dell'attrito e miglioramento della lubrificazione

Il rivestimento crea una superficie liscia. Ciò riduce l'attrito tra le parti durante il movimento o il taglio. Un minore attrito si traduce in una minore perdita di calore e di energia. Inoltre, riduce la necessità di lubrificare ulteriormente.

Aspetto estetico simile all'oro

Il TiN conferisce ai pezzi una finitura dorata lucida e metallica. Questo rende gli utensili facilmente identificabili e conferisce loro un aspetto premium. Il colore non influisce sulle prestazioni, ma è indice di alta qualità e precisione.

Estensione della durata degli utensili e dei componenti

Il TiN rallenta il naturale processo di usura. I pezzi rimangono in condizioni operative più a lungo e necessitano di meno sostituzioni. Ciò contribuisce a ridurre i tempi di fermo, ad aumentare la produzione e a risparmiare sui costi di manutenzione.

Biocompatibilità per applicazioni mediche

Il TiN è sicuro per l'uso all'interno del corpo umano. Non reagisce con i tessuti o i fluidi corporei. Per questo motivo, viene utilizzato su strumenti chirurgici, impianti e dispositivi dentali. Aggiunge una maggiore durata, pur rimanendo sicuro per l'uso medico.

Applicazioni comuni

Il rivestimento in nitruro di titanio è utilizzato in molti settori. La sua tenacità, il basso attrito e l'aspetto pulito ne fanno una soluzione ideale per i componenti ad alte prestazioni e per quelli di uso quotidiano.

Utensili da taglio e inserti per la lavorazione dei metalli

Il TiN è ampiamente utilizzato su punte, frese, maschi e utensili da tornio. Il rivestimento aiuta questi utensili a rimanere affilati più a lungo, anche quando tagliano metalli duri. Inoltre, riduce il calore durante il taglio, evitando danni agli utensili e migliorando la qualità dei pezzi.

Strumenti e impianti medici

Le forbici chirurgiche, i bisturi e le pinze con rivestimento TiN rimangono affilati e resistono alla corrosione dovuta alla sterilizzazione. Il rivestimento viene applicato anche a impianti come viti ossee e protesi articolari. La sua superficie liscia e non reattiva si adatta bene ai tessuti umani e contribuisce a ridurre l'usura all'interno del corpo.

Componenti aerospaziali

Nel settore aerospaziale, il TiN viene utilizzato su parti piccole e ad alta sollecitazione, come i cuscinetti, elementi di fissaggioe componenti del sistema di alimentazione. Il rivestimento protegge dal calore, dall'attrito e dall'esposizione agli agenti chimici. Contribuisce a garantire l'affidabilità in ambienti estremi come le alte quote e i rapidi cambiamenti di temperatura.

Parti di motore per autoveicoli

Parti del motore come valvole, fasce elastiche e alberi a camme beneficiano del rivestimento TiN. Il rivestimento riduce l'attrito e aiuta queste parti a muoversi agevolmente. Inoltre, resiste al calore e all'usura causati dal movimento costante e dalla pressione.

Semiconduttori ed elettronica

Il TiN è uno strato barriera nell'elettronica, ad esempio nei microchip e nei circuiti. Protegge dall'ossidazione e mantiene stabili i percorsi conduttivi. Il rivestimento si trova anche in connettori, sonde e parti di sensori. La sua conducibilità elettrica e la sua resistenza alla corrosione contribuiscono a far funzionare i dispositivi in modo affidabile.

Cosa influenza la qualità del rivestimento in nitruro di titanio?

Diversi fattori influenzano le prestazioni di un rivestimento in nitruro di titanio. Tra questi, le condizioni della superficie, le modalità di applicazione del rivestimento e il controllo del processo.

Preparazione della superficie

Superfici pulite e lisce aiutano il rivestimento ad aderire correttamente. Sporcizia, olio o ossidazione indeboliscono l'adesione. Una preparazione inadeguata può portare a sfaldamenti o a strati non uniformi.

I pezzi devono essere accuratamente sgrassati e spesso sottoposti a lavaggio a ultrasuoni o al plasma. Anche i più piccoli difetti superficiali possono influire sui risultati finali.

Metodo e parametri di deposizione

La PVD è il metodo più comune, ma le impostazioni esatte (livello di vuoto, temperatura e flusso di gas) giocano un ruolo importante.

Il rivestimento può intrappolare aria o particelle se il vuoto non è stabile. Se la temperatura è troppo bassa, il rivestimento potrebbe non formarsi correttamente. Ogni pezzo può richiedere condizioni leggermente diverse per ottenere il risultato migliore.

Controllo dello spessore del rivestimento

Uno spessore incoerente può causare problemi. Se è troppo sottile, il rivestimento si consuma rapidamente. Se è troppo spesso, può creparsi o compromettere l'adattamento del pezzo.

I sistemi di rivestimento ragionevoli controllano attentamente lo spessore. Molti utilizzano supporti rotanti per i pezzi e monitor in tempo reale per mantenere lo strato uniforme.

Condizioni e calibrazione delle apparecchiature

Un'apparecchiatura usurata può portare a difetti. Le camere devono essere pulite spesso e tutti i componenti devono essere calibrati.

Qualsiasi variazione nell'alimentazione o nell'erogazione del gas può creare difetti nello strato di TiN.

Manipolazione post-rivestimento

Dopo il rivestimento, i pezzi devono raffreddarsi gradualmente. Una manipolazione brusca può danneggiare il sottile strato di TiN.

Alcuni rivestimenti devono essere lucidati per rendere più liscia la superficie. Un imballaggio e uno stoccaggio accurati aiutano a prevenire graffi o contaminazioni.

Conclusione

Il rivestimento in nitruro di titanio è uno strato sottile e resistente aggiunto alle parti metalliche. Aiuta a proteggerli dall'usura, riduce l'attrito e li fa durare più a lungo. Il rivestimento color oro migliora anche l'aspetto di utensili e pezzi. Nella maggior parte dei casi, viene applicato con un processo chiamato PVD, che avviene sotto vuoto.

Volete rendere le vostre parti metalliche più resistenti e affidabili? Contattateci oggi stesso. Vi aiuteremo a capire come il rivestimento al nitruro di titanio possa aumentare le prestazioni, ridurre i danni e risparmiare denaro.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.