La saldatura a strappo è una componente integrante della saldatura che serve come tenuta temporanea prima dell'esecuzione della saldatura finale. Questa guida completa si propone di comprendere appieno questa tecnica fondamentale, illustrandone la definizione, lo scopo e l'importanza durante la saldatura.

Comprensione dei fondamenti della saldatura a punti

La saldatura a strappo costituisce la base per progetti di saldatura di successo. Esploriamo i concetti fondamentali che rendono questa tecnica preziosa.

Cos'è la saldatura a punti?

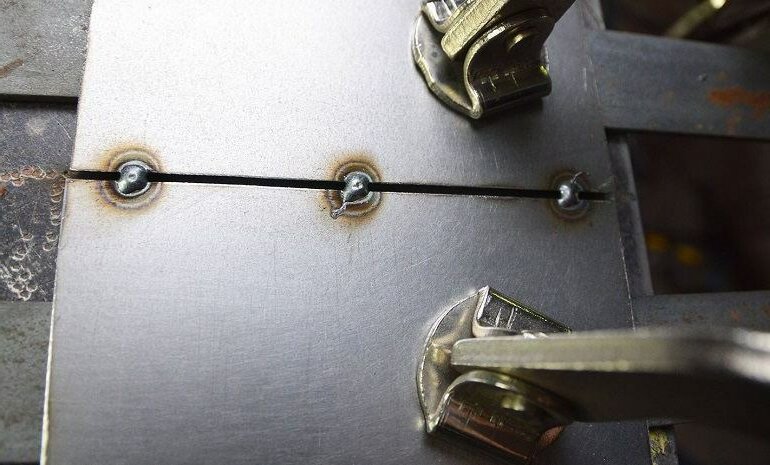

Una saldatura a punti funziona come una saldatura a punti temporanea: consideratela come un punto preciso che tiene insieme i pezzi di metallo. Queste piccole saldature fissano i pezzi in posizione, mantenendo l'adattamento e l'allineamento corretto prima della saldatura finale.

Lo scopo delle saldature a stagno

La saldatura a strappo crea piccole saldature strategiche che fissano temporaneamente i pezzi di metallo in posizione prima della saldatura finale. Questi collegamenti precisi agiscono come perni, consentendo ai saldatori di stabilire l'allineamento corretto e di apportare le regolazioni necessarie.

Saldatura a stagno vs. saldatura completa: Differenze chiave

Le saldature a punti sono più piccole e più veloci da creare rispetto alle saldature complete. Sono temporanee, consentendo modifiche. Le saldature complete sono permanenti e forniscono una resistenza completa del giunto. Le saldature a punti impostano la struttura, mentre le saldature complete completano il lavoro.

Come funziona la saldatura a strappo?

La saldatura a strappo è una tecnica di saldatura temporanea utilizzata per tenere in posizione i pezzi di metallo prima della saldatura finale. Ecco una guida dettagliata passo dopo passo:

Fase 1: il processo di produzionePreparare i materiali

- Pulire accuratamente le superfici metalliche per rimuovere sporco, ruggine o detriti che potrebbero interferire con la saldatura.

- Assicurarsi che i pezzi siano privi di olio o grasso per evitare contaminazioni.

Fase 2: il processo di produzionePosizionamento e serraggio dei pezzi

- Allineare i pezzi secondo le specifiche del progetto.

- Utilizzare morsetti o dispositivi di fissaggio per tenerli saldamente in posizione durante il processo di saldatura.

Fase 3: il processo di produzioneImpostazione dell'apparecchiatura di saldatura

- Scegliere la tecnica di saldatura appropriata (MIG, TIG o Stick) in base ai materiali e ai requisiti del progetto.

- Regolare le impostazioni della saldatrice in modo da ridurre l'apporto di calore per evitare deformazioni.

Fase 4: il processo di produzioneEseguire la saldatura a stagno

- Iniziare da un'estremità della giunzione e applicare una piccola saldatura di fissaggio.

- Mantenere dimensioni e spaziature coerenti delle saldature di fissaggio per garantire l'uniformità.

Fase 5: Ispezione e regolazione

- Controllare l'allineamento dopo ogni saldatura a punti per assicurarsi che le parti rimangano posizionate correttamente.

- Se necessario, effettuare le regolazioni prima di procedere alla saldatura finale.

Sfide da superare

Pur essendo essenziale, la saldatura a punti presenta una serie di problemi che possono influire sulla qualità e sull'affidabilità della saldatura finale. La comprensione di questi problemi è fondamentale per garantire risultati di successo.

Distorsione e disallineamento

Le saldature a stagno posizionate troppo distanti tra loro o in sequenze non corrette possono causare distorsioni del giunto e parti non allineate. Ciò è particolarmente problematico nel caso di cuciture lunghe o di materiali sottili.

Zone di fessurazione e fragilità

Un raffreddamento rapido o un apporto di calore insufficiente durante la saldatura di puntatura può creare aree fragili e sensibili alle cricche nella zona termicamente interessata (ZTA). Queste cricche possono propagarsi durante la saldatura finale o sotto sforzo.

Sollecitazione residua

La saldatura a strappo introduce un riscaldamento e un raffreddamento localizzati, che possono creare tensioni residue nel pezzo. Queste sollecitazioni possono causare deformazioni, fessurazioni o indebolimento dei giunti.

Qualità di saldatura incoerente

Saldature irregolari causate da un cattivo serraggio, da angoli errati o da una tecnica impropria possono dare origine a giunti deboli che non mantengono l'allineamento durante la saldatura finale.

Risoluzione dei problemi e prevenzione

- Spaziatura e sequenza corrette: Spaziare le saldature in modo uniforme e seguire una sequenza bilanciata per controllare la distorsione.

- Controllo del preriscaldamento e del raffreddamento: Preriscaldare i materiali quando necessario e consentire un raffreddamento lento per evitare zone fragili.

- Serraggio e allineamento: Utilizzare morsetti o dispositivi di fissaggio sicuri per mantenere l'allineamento e ridurre il movimento durante la saldatura.

Tipi di saldature a punti

La saldatura a strappo è un processo versatile con varie tecniche adatte ad applicazioni specifiche. Ogni tipo di saldatura a strappo ha uno scopo unico, garantendo un allineamento corretto, stabilità e una distorsione minima durante il processo di saldatura.

Saldature a punti

Le saldature a punti sono saldature piccole, simili a punti, posizionate in punti strategici del giunto. Vengono comunemente utilizzate per il fissaggio temporaneo e sono ideali per materiali sottili o quando è necessario un apporto minimo di calore. Le puntine sono rapide da applicare e facili da rompere in caso di aggiustamenti.

Saldature a strappo continue

Le saldature continue prevedono una serie di chiodature a distanza ravvicinata lungo l'intera lunghezza del giunto. Questo metodo garantisce una tenuta più forte ed è particolarmente utile per i materiali più spessi o per le cuciture lunghe in cui è necessaria una maggiore stabilità.

Saldature a T degli angoli e dei bordi

Le saldature d'angolo e di bordo sono utilizzate per fissare i pezzi di metallo agli angoli o lungo i bordi. Queste saldature assicurano il corretto allineamento dei giunti che formano angoli, come i giunti a T o gli assemblaggi a L, mantenendo l'integrità strutturale durante la saldatura finale.

Saldature di testa

Le saldature di testa vengono applicate per allineare due pezzi di metallo da un capo all'altro. Queste saldature aiutano a mantenere lo spazio e l'allineamento corretti nelle giunzioni di testa, che sono fondamentali per ottenere saldature finali robuste e uniformi in applicazioni come le tubazioni o la fabbricazione di lamiere.

Materiali utilizzati per la saldatura a strappo

La saldatura a strappo è un processo versatile che può essere applicato a un'ampia gamma di metalli. La scelta del materiale e del metallo d'apporto gioca un ruolo fondamentale nel garantire saldature forti, precise e prive di distorsioni.

Metalli comunemente saldati a stagno

I metalli più comunemente utilizzati per la saldatura a punti includono:

- Acciaio

- Acciaio inox

- Alluminio

- Ghisa

- Rame e Ottone

- Leghe di titanio e magnesio

Scelta del giusto materiale d'apporto per la saldatura a strappo

La scelta del materiale d'apporto corretto è essenziale per garantire la compatibilità con il metallo di base e per ottenere saldature a forte presa:

Compatibilità con i metalli di base:

- Utilizzare metalli d'apporto che corrispondano o completino le proprietà del materiale di base (ad esempio, ER70S-6 per l'acciaio dolce e ER4043 per l'alluminio).

Requisiti del processo di saldatura:

- Per Saldatura TIGScegliere aste di riempimento con diametri adatti allo spessore del materiale.

- Per Saldatura MIGselezionare le dimensioni dei fili in modo da bilanciare l'apporto di calore e la velocità di deposizione.

Saldatura a punti nella costruzione di acciaio strutturale

Le saldature a strappo sono fondamentali nelle costruzioni in acciaio, come ad esempio attrezzature per ponteggi. Tengono in posizione travi e colonne. I chiodi consentono di effettuare regolazioni prima della saldatura finale. Aiutano a gestire le sollecitazioni durante il processo di costruzione. Una corretta chiodatura garantisce l'integrità strutturale.

Fattori che influenzano la qualità della saldatura a strappo

La qualità delle saldature di puntatura dipende da diversi fattori critici, tra cui le impostazioni termiche, la selezione degli elettrodi e lo spessore del materiale. Un controllo e una comprensione adeguati di questi elementi garantiscono saldature di puntatura forti, precise e prive di distorsioni.

Impostazioni di calore e loro impatto sulla saldatura

L'apporto di calore gioca un ruolo fondamentale nella saldatura di puntatura. Un calore insufficiente può portare a saldature deboli con scarsa penetrazione, mentre un calore eccessivo può causare deformazioni o bruciature, soprattutto su materiali sottili.

È essenziale regolare l'amperaggio della saldatrice in base allo spessore del materiale. Per i metalli più sottili si consigliano impostazioni di calore più basse per evitare distorsioni, mentre per i materiali più spessi sono necessarie impostazioni più elevate per ottenere una penetrazione adeguata.

Selezione corretta dell'elettrodo

La scelta dell'elettrodo giusto è fondamentale per ottenere saldature di qualità. L'elettrodo deve essere compatibile con il metallo di base per garantire una fusione e una resistenza adeguate. Ad esempio:

- Metalli sottili: Utilizzare elettrodi di diametro inferiore (ad es. E6013) per ottenere una penetrazione ridotta e ridurre il rischio di bruciatura.

- Metalli più spessi: Scegliere elettrodi a basso contenuto di idrogeno (ad esempio, E7018) per ottenere una penetrazione più profonda e ridurre al minimo i rischi di fessurazione.

Spessore del materiale ed effetto sulla saldatura a strappo

Lo spessore del materiale influenza direttamente le tecniche e le impostazioni di saldatura a punti:

- Materiali sottili: Richiedono un amperaggio inferiore, velocità di avanzamento più elevate e chiodini più piccoli per evitare il surriscaldamento e la distorsione.

- Materiali spessi: Richiedono un amperaggio più elevato, velocità di spostamento più basse e chiodini più grandi per garantire una penetrazione e una stabilità sufficienti.

Vantaggi della saldatura a strappo

La saldatura a strappo è una tecnica essenziale nella fabbricazione dei metalli. Offre numerosi vantaggi che migliorano l'efficienza, la precisione e la qualità complessiva dei progetti di saldatura.

Maggiore precisione e integrità strutturale

La saldatura a cordone assicura un allineamento preciso dei componenti, fondamentale per ottenere saldature finali accurate e di alta qualità. Le saldature di fissaggio correttamente posizionate impediscono il movimento durante il processo di saldatura, mantenendo gli spazi tra i giunti e l'integrità strutturale.

Efficienza dei tempi e dei costi

La saldatura a strappo riduce la necessità di sistemi di serraggio e attrezzature complesse, snellendo il processo di allestimento. Inoltre, consente ai saldatori di fissare rapidamente i pezzi in posizione, risparmiando tempo durante l'assemblaggio.

Riduzione delle rilavorazioni e degli scarti

Mantenendo l'allineamento e prevenendo gli errori durante la saldatura, la puntatura riduce al minimo la probabilità di difetti o disallineamenti che richiederebbero una rilavorazione. In questo modo si riducono gli sprechi di materiale e il rischio di scartare componenti di valore, migliorando l'efficienza del progetto e riducendo i costi complessivi.

Conclusione

La saldatura a strappo è una fase cruciale della fabbricazione dei metalli, che offre una maggiore precisione, una minore distorsione e una maggiore efficienza. Padroneggiando le tecniche e comprendendo i fattori che ne influenzano la qualità, potrete garantire saldature affidabili e di alta qualità per i vostri progetti.

Avete domande su come affrontare sfide specifiche di saldatura o migliorare il vostro processo di fabbricazione? Se cercate un consiglio o un supporto da parte di un esperto per il vostro prossimo progetto, non esitate a contattarci contattateci-Siamo qui per aiutarvi.

FAQs: domande e risposte

Qual è la differenza tra una saldatura a strappo e una saldatura normale?

Una saldatura di fissaggio è una piccola saldatura temporanea utilizzata per tenere in posizione i componenti metallici prima della saldatura finale. Una saldatura regolare, invece, è una saldatura permanente e continua, progettata per garantire resistenza strutturale e durata.

Quando saldare a stagno?

La saldatura a strappo fissa i pezzi in posizione durante le fasi iniziali dell'assemblaggio. È essenziale per i progetti che prevedono geometrie complesse, componenti di grandi dimensioni o materiali soggetti a deformazioni. È ideale anche quando non è possibile utilizzare efficacemente morsetti o dispositivi di fissaggio.

Che cos'è una saldatura a ponte?

La saldatura a ponte viene applicata quando c'è uno spazio tra due componenti, come nel caso della saldatura di tubi o di giunti non allineati. Piccoli chiodini vengono alternati su ciascun lato dello spazio per evitare il surriscaldamento e la distorsione. Queste saldature colmano temporaneamente lo spazio fino al completamento della saldatura finale.

Si può saldare l'alluminio?

Sì, l'alluminio può essere saldato a punti, ma richiede una manipolazione attenta a causa della sua elevata conducibilità termica e del suo basso punto di fusione. L'uso di materiale d'apporto è consigliato per ottenere puntature più resistenti, poiché l'alluminio senza apporto può incrinarsi sotto stress termico. La saldatura TIG è spesso preferita per saldature precise dell'alluminio.

È possibile saldare a stagno l'acciaio inossidabile?

Sì, l'acciaio inossidabile può essere saldato in modo efficace. Un accoppiamento stretto e senza spazi vuoti è fondamentale per evitare deformazioni o distorsioni termiche. In genere, per creare puntature pulite senza surriscaldare il materiale, si utilizzano esplosioni rapide e ad alto calore.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.