I produttori spesso affrontano sfide quando modellano il metallo in curve e contorni complessi. I metodi tradizionali possono richiedere molto tempo, essere costosi e soggetti a errori. Entra in gioco lo stretch forming, una tecnica versatile che offre risultati precisi ed efficienti per la creazione di componenti metallici curvi.

Lo stretch forming è una tecnica di fabbricazione del metallo che allunga e piega il metallo su uno stampo per creare forme curve. Utilizza la tensione per tirare il materiale in modo teso mentre lo si forma attorno a uno stampo, ottenendo uno spessore uniforme e un ritorno elastico minimo. Questo metodo produce parti grandi e sagomate con elevata precisione dimensionale.

Scopriamo come funziona lo stretch forming, i suoi vantaggi e i suoi ampi utilizzi nella produzione moderna.

Comprensione del processo di formatura elastica

La scienza dietro lo Stretch Forming

Lo stretch forming si basa sul principio della deformazione plastica. Applichiamo una tensione controllata alla lamiera, allungandola oltre il suo punto di snervamento. Questa tensione, combinata con la forza di formatura dello stampo, ci consente di creare forme curve e precise.

Il processo prevede un calcolo attento delle proprietà dei materiali, delle distribuzioni delle sollecitazioni e dei limiti di formatura. I nostri ingegneri utilizzano software avanzati per modellare e simulare il processo di formatura, garantendo risultati ottimali per ogni progetto unico.

Principi e tecniche chiave

Diversi principi vitali regolano il successo della formazione di allungamenti:

- Selezione del materiale: Scegliamo metalli dotati di flessibilità e resistenza adeguate.

- Controllo della tensione: Regoliamo attentamente la forza di allungamento per evitare strappi o assottigliamenti eccessivi.

- Progettazione dello stampo: I nostri stampi sono progettati con precisione per ottenere la forma finale desiderata.

- Gestione della temperatura: Alcuni materiali traggono vantaggio dal riscaldamento durante il processo di formatura.

Utilizziamo diverse tecniche per ottimizzare i risultati, tra cui il pre-stiro, la formatura multistadio e i trattamenti termici post-formatura.

Materiali comuni utilizzati nella formatura tramite stiramento

La formatura tramite stiramento funziona bene con una vasta gamma di metalli, tra cui:

- Leghe di alluminio

- Acciaio inox

- Titanio

- Leghe di rame

- Acciaio a basso tenore di carbonio

Ogni materiale ha proprietà uniche che influenzano il processo di formatura. Selezioniamo il materiale migliore in base ai requisiti specifici di ogni progetto, considerando fattori come resistenza, peso, resistenza alla corrosione e costo.

Tipi di tecniche di formatura elastica

Formatura lineare tramite stiramento

La stiratura lineare è il nostro metodo preferito per creare parti lunghe e curve. Fissiamo la lamiera a entrambe le estremità e la stiriamo su una matrice fissa. Questa tecnica produce componenti come rivestimenti alari di aeromobili e grandi pannelli architettonici.

Il processo consente un controllo preciso dello spessore e della curvatura del materiale. Possiamo ottenere forme complesse regolando la tensione e la posizione della matrice durante la formatura.

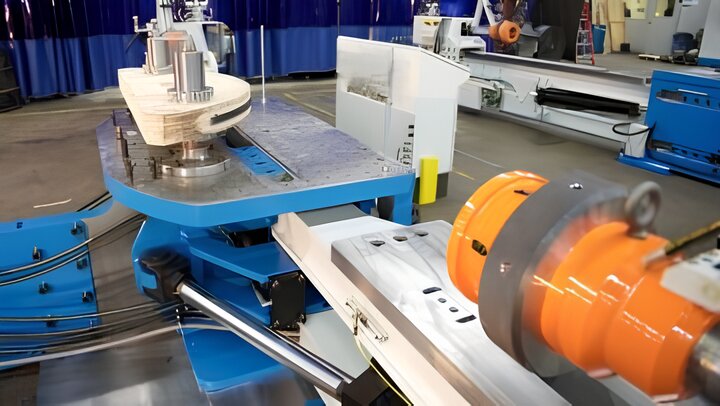

Formatura a stiramento rotativo

La formatura a stiramento rotativo è perfetta per creare parti con sezioni trasversali variabili. Utilizziamo una matrice rotante che si muove lungo la lunghezza del pezzo in lavorazione. Questo metodo produce componenti come sezioni di fusoliera di aeromobili e pannelli di carrozzeria di automobili.

La matrice rotante fornisce un controllo eccellente sul processo di formatura. Possiamo creare forme complesse con profili variabili lungo la lunghezza della parte.

Compressione Stretch Formatura

La formatura a compressione e stiramento combina lo stiramento con le forze di compressione. Applichiamo pressione al materiale da entrambe le estremità mentre viene formato sullo stampo. Questa tecnica è ideale per creare parti con raggi stretti e contorni complessi.

La compressione aggiunta aiuta a ridurre il ritorno elastico del materiale e migliora la precisione dimensionale. Spesso utilizziamo questo metodo per componenti aerospaziali e parti ad alta precisione.

Formatura a caldo e a freddo

Eseguiamo lo stretch forming a temperatura ambiente (formatura a freddo) e a temperature elevate (formatura a caldo). La formatura a freddo funziona bene per molti materiali e applicazioni. È conveniente e non richiede apparecchiature di riscaldamento aggiuntive.

La formatura a caldo comporta il riscaldamento del materiale prima o durante il processo di formatura. Questa tecnica ci consente di lavorare con materiali meno duttili e creare forme più estreme. Utilizziamo la formatura a caldo per materiali come il titanio e alcune leghe ad alta resistenza.

Applicazioni dello Stretch Forming

Industria aerospaziale

Il settore aerospaziale fa molto affidamento sullo stretch forming. Produciamo un'ampia gamma di componenti aeronautici utilizzando questa tecnica:

- Pellicole alari

- Pannelli della fusoliera

- Cofani motore

- Sezioni di coda

Lo stretch forming ci consente di creare parti grandi e curve con tolleranze strette. Il processo mantiene la resistenza del materiale riducendo al minimo il peso, fattori cruciali nella progettazione di aeromobili.

Industria automobilistica

Nel settore automobilistico, lo stretch forming è fondamentale per produrre design eleganti e aerodinamici. Lo utilizziamo per creare:

- Pannelli della carrozzeria

- Sezioni del tetto

- Cofano e cofano del bagagliaio

- Parafanghi

La tecnica consente curve e contorni complessi che migliorano l'estetica e le prestazioni del veicolo. È vantaggiosa per la produzione a basso volume e per i veicoli speciali.

Architettura e Costruzione

Lo Stretch forming trova ampio utilizzo nell'architettura moderna. Creiamo elementi edili accattivanti come:

- Pannelli di facciata curvi

- Rivestimento decorativo

- Cornici per finestre ad arco

- Sezioni del tetto curve

Il processo consente agli architetti di dare vita ai loro audaci progetti curvi. Offre un modo conveniente per produrre componenti metallici curvi in modo uniforme e significativo.

Elettronica e beni di consumo

Anche nell'elettronica e nei prodotti di consumo, lo stretch forming ha il suo posto. Lo utilizziamo per produrre:

- Alloggiamenti per display curvi

- Custodie ergonomiche per dispositivi

- Pannelli per elettrodomestici eleganti

- Componenti di mobili curvi

La tecnica consente curve lisce e senza soluzione di continuità che migliorano l'estetica e l'ergonomia del prodotto. È utile per creare involucri durevoli e leggeri per dispositivi elettronici.

Vantaggi dello Stretch Forming

Precisione e accuratezza

La formatura tramite stiramento garantisce una precisione eccezionale:

- Tolleranze strette ottenibili

- Risultati coerenti tra i lotti

- Distorsione minima del materiale

- Riproduzione accurata delle forme degli stampi

Realizziamo parti precise, che soddisfano specifiche rigorose per applicazioni critiche.

Efficienza dei costi

Lo stiro-formatura offre diversi vantaggi in termini di costi:

- Riduzione degli sprechi di materiale

- Tempi di produzione più rapidi

- Minori costi di manodopera

- Operazioni minime di post-formatura

Questi fattori contribuiscono al risparmio complessivo sui costi dei processi produttivi.

Versatilità con forme complesse

La tecnica gestisce un'ampia gamma di forme:

- Curve ampie e ampie

- Contorni composti

- Forme asimmetriche

- Spessori variabili

Possiamo creare diverse geometrie per soddisfare esigenze di progettazione uniche.

Efficienza dei materiali

Lo stiramento massimizza l'uso del materiale:

- Rifinitura minima necessaria

- Riduzione della generazione di scarti

- Utilizzo efficiente della lamiera

- Capacità di formare spazi vuoti pretagliati

Questa efficienza si traduce in meno sprechi e minori costi dei materiali.

Sfide e limiti

Ritorno elastico del materiale

Ritorno elastico rappresenta una sfida nella formatura elastica:

- Il metallo tende a ritornare parzialmente alla sua forma originale

- Richiede compensazione nella progettazione dello stampo

- Potrebbero essere necessari più passaggi di formatura

- Influisce sulla precisione della parte finale

Per garantire la precisione dimensionale, teniamo attentamente conto del ritorno elastico.

Costi degli utensili

L'investimento iniziale in attrezzature può essere significativo:

- Per ogni parte sono necessarie matrici personalizzate

- Materiali di alta qualità richiesti per gli stampi

- Potenziale per tempi di consegna lunghi

- I costi aumentano con la complessità delle parti

Tuttavia, questi costi spesso si compensano nella produzione su larga scala.

Compatibilità dei materiali

Non tutti i materiali sono adatti allo stiramento:

- Limitato ai metalli duttili

- Alcune leghe possono rompersi o rompersi

- I materiali più spessi pongono delle sfide

- Trattamento termico potrebbe essere necessario

Selezioniamo attentamente i materiali più adatti per ogni applicazione.

Problemi di finitura superficiale

La qualità della superficie richiede attenzione:

- Rischio di graffi o segni dovuti all'utensileria

- Potenziale per la consistenza della buccia d'arancia

- Uno stretching non uniforme può causare incongruenze

- Potrebbe richiedere la finitura post-formatura

Una tecnica adeguata e una corretta manutenzione degli utensili aiutano a ridurre al minimo questi problemi.

Confronto tra Stretch Forming e altre tecniche di formatura

Formatura tramite stiramento vs. formatura tramite rulli

La formatura per stiramento e la profilatura a rulli sono tecniche efficaci per la formatura dei metalli, ma hanno scopi diversi.

Lo stretch forming eccelle nella creazione di parti grandi e curve con contorni complessi. Offre una maggiore flessibilità nella progettazione delle forme ed è ideale per volumi di produzione da bassi a medi.

La profilatura a rulli, d'altro canto, è la migliore per produrre parti lunghe e dritte con sezioni trasversali costanti. È altamente efficiente per articoli ad alto volume come grondaie o travi strutturali.

La scelta tra questi metodi dipende dalla geometria del pezzo, dal volume di produzione e dai requisiti dei materiali.

Formatura per stiramento vs. stampaggio profondo

L'imbutitura profonda e la formatura per stiramento creano forme tridimensionali da lamiere piatte, ma utilizzano approcci diversi.

La formatura tramite stiramento mantiene uno spessore del materiale relativamente uniforme in tutta la parte. È eccellente per curve ampie e poco profonde e contorni complessi.

L'imbutitura profonda, al contrario, forma forme più profonde, simili a tazze. Consente cambiamenti di profondità più drastici, ma può comportare spessori di parete variabili.

Scegliamo queste tecniche in base alla forma del pezzo desiderato, alla profondità e ai requisiti di distribuzione del materiale.

Formatura tramite stiramento vs. idroformatura

L'idroformatura sfrutta la pressione del fluido per dare forma al metallo, mentre la formatura per stiramento sfrutta forza meccanica e tensione.

Lo stretch forming offre un controllo migliore sullo spessore del materiale ed è generalmente più conveniente per le parti più significative. È anche più veloce per molte applicazioni.

L'idroformatura può creare geometrie interne più complesse ed è spesso utilizzata per parti tubolari. È utile per creare parti con dettagli intricati o spessori di parete variabili.

Considerazioni critiche nel processo di formatura elastica

Scegliere il materiale giusto

La selezione del materiale appropriato è fondamentale per una formatura elastica di successo. Consideriamo diversi fattori:

- Duttilità: Il materiale deve avere una sufficiente capacità di allungamento.

- Forza: Valutiamo la capacità del materiale di mantenere la forma dopo la formatura.

- Spessore: Spessori diversi influiscono sulla formabilità e sulle proprietà del pezzo finale.

- Finitura superficiale: Alcuni materiali mantengono meglio la loro finitura durante la formatura.

Lavoriamo spesso con leghe di alluminio, acciaio inossidabile e titanio. Ogni materiale si comporta in modo diverso durante la formatura, richiedendo tecniche e utensili specifici.

Progettazione per Stretch Forming

Un design efficace è fondamentale per ottenere risultati ottimali nello stretch forming. Ci concentriamo su:

- Geometria della parte: Le curve semplici sono più facili da modellare rispetto ai contorni complessi.

- Raggio di curvatura: Raggi più stretti potrebbero richiedere tecniche o materiali speciali.

- Variazioni di spessore: Teniamo conto del potenziale diradamento nelle aree soggette a forte stress.

- Condizioni del bordo: Un design adeguato dei bordi previene gli strappi e migliora la qualità.

Il nostro team lavora a stretto contatto con i clienti per perfezionare i progetti per la producibilità. Utilizziamo software di simulazione avanzati per prevedere i risultati di formatura e ottimizzare i progetti.

Controllo e ispezione di qualità

Un rigoroso controllo di qualità assicura parti costantemente di alta qualità. Il nostro processo include:

- Ispezione del materiale di preformatura: Verifichiamo la presenza di difetti o incongruenze.

- Monitoraggio in corso: Valutiamo costantemente i parametri di formatura.

- Controlli dimensionali post-formatura: Verifichiamo la geometria dei pezzi utilizzando strumenti di precisione.

- Ispezione superficiale: Esaminiamo i pezzi per individuare graffi, pieghe o altre imperfezioni.

Utilizziamo tecniche di misurazione avanzate, tra cui la scansione 3D e le macchine di misura a coordinate (CMM). Ciò garantisce che le parti soddisfino specifiche e standard qualitativi esatti.

Conclusione

Lo stretch forming si distingue come una tecnica di formatura dei metalli versatile ed efficiente. Offre vantaggi unici nella creazione di componenti curvi significativi con precisione e coerenza.

Questo processo brilla in vari settori, dall'aerospaziale all'architettura. La sua capacità di produrre forme complesse mantenendo l'integrità del materiale lo rende inestimabile per molte applicazioni.

Hai bisogno di un produttore affidabile di componenti in lamiera? Shengen è il posto dove andare. Siamo specializzati nel taglio laser, piegatura, finitura superficiale e lavorazione CNC della lamiera. Raggiungere Shengen Oggi stesso e chiedete aiuto a dei professionisti!

Domande frequenti

Quali sono i difetti dello stiramento?

I difetti comuni nella formatura tramite stiramento includono grinze, strappi e distribuzione irregolare dello spessore. Le grinze possono verificarsi se la tensione è insufficiente, mentre una tensione eccessiva può portare a strappi. Una progettazione non corretta dello stampo o una selezione non corretta del materiale possono causare uno stiramento irregolare, causando variazioni di spessore nella parte.

Lo stiramento può essere utilizzato su tutti i metalli?

Lo stretch forming funziona meglio con metalli duttili che possono sopportare un allungamento significativo senza fratturarsi. Sebbene sia efficace per molte leghe, non è adatto a tutti i metalli. Materiali come alluminio, acciaio inossidabile e titanio rispondono bene allo stretch forming. Tuttavia, questo processo potrebbe non essere appropriato per metalli fragili o con bassa flessibilità.

In che modo lo stretch forming migliora l'efficienza dei materiali?

Lo stretch forming migliora l'efficienza dei materiali riducendo al minimo gli sprechi e ottimizzando l'utilizzo dei materiali. Il processo consente la formazione di forme complesse da un singolo pezzo di metallo, riducendo la necessità di ulteriori operazioni di giunzione o saldatura. Richiede inoltre meno rifiniture rispetto ad altri metodi di formatura, con conseguente riduzione degli scarti.

Lo stiro-formaggio è conveniente per piccole produzioni?

La convenienza economica dello stretch forming per piccole tirature di produzione dipende da diversi fattori. Per parti complesse o di grandi dimensioni, lo stretch forming può rivelarsi più economico rispetto a metodi alternativi, anche in quantità più piccole. Tuttavia, per piccole tirature, l'investimento in utensili potrebbe superare i vantaggi.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.