Le custodie in lamiera proteggono i componenti elettronici essenziali. Tuttavia, possono anche intrappolare il calore. Quando il calore si accumula senza poter andare da nessuna parte, la temperatura interna può aumentare rapidamente. Questo aumento può causare throttling, reset improvvisi o una riduzione della durata dei componenti. Molti ingegneri seguono una semplice regola: ogni 10°C in più può dimezzare la vita di un componente.

Ecco perché la ventilazione è una parte fondamentale della progettazione di un involucro. Non è una scelta estetica. Una pianificazione efficace del flusso d'aria aiuta a mantenere costanti le temperature. Inoltre, favorisce prestazioni stabili e una maggiore durata. In molti casi, migliora persino la sicurezza dell'intero sistema.

Questa guida illustra i metodi pratici per aggiungere la ventilazione agli involucri in lamiera. Ogni metodo è stato sperimentato in progetti reali. Queste idee consentono agli ingegneri di progettare percorsi di flusso d'aria economici e semplici per applicazioni industriali, commerciali e all'aperto.

Perché la ventilazione è fondamentale negli involucri in lamiera?

Quando si progetta un involucro in lamiera, spesso ci si concentra sulle dimensioni, sul montaggio e sulla finitura superficiale. La ventilazione, tuttavia, è altrettanto importante. Le parti elettroniche generano calore e questo calore richiede un percorso chiaro per uscire dal contenitore. Il metallo solido da solo non è in grado di gestirlo.

L'accumulo di calore può sembrare lento, ma il suo impatto si fa sentire rapidamente. Un dispositivo da 20-30 W all'interno di un box sigillato può aumentare la temperatura interna di 15-25 °C. Questo tipo di aumento può ridurre la durata dei componenti, diminuire le prestazioni o addirittura causare un arresto. Una buona ventilazione mantiene le temperature stabili. Inoltre, riduce i tassi di guasto e favorisce un utilizzo più sicuro a lungo termine.

Opzioni di ventilazione passiva

Il flusso d'aria passivo si basa sul movimento naturale dell'aria, anziché sull'uso di ventilatori. Funziona bene quando i carichi di calore sono moderati e le condizioni di installazione sono stabili. Di seguito sono riportati tre metodi passivi standard.

Ritagli - fori, fessure e modelli personalizzati

I ritagli offrono all'aria un modo semplice per entrare e uscire dal contenitore. È possibile utilizzare fori rotondi, fessure lunghe o forme personalizzate. Ogni opzione offre i propri vantaggi, ma le prestazioni possono variare.

Cosa funziona bene:

- Le fessure vicino al fondo favoriscono l'ingresso dell'aria fredda e la risalita e l'uscita dell'aria calda.

- I modelli uniformi garantiscono una produzione prevedibile e lineare.

- Evitare gruppi molto densi di piccoli fori nel metallo sottile, perché possono causare deformazioni.

Consigli per la produzione:

- Impostare il diametro minimo del foro a circa 1,2 volte lo spessore della lastra.

- Mantenere il metallo tra i fori ad almeno 1× lo spessore.

- Evitare di posizionare i fori in prossimità delle linee di piegatura. Cercare una distanza di almeno 2 volte lo spessore.

Feritoie e bocchette a labirinto

In ambienti esterni o polverosi, i fori aperti potrebbero non garantire una protezione sufficiente. Feritoie Per risolvere questo problema si utilizzano lame angolate che bloccano l'ingresso diretto della polvere o della pioggia, pur consentendo il flusso d'aria.

Suggerimenti per il posizionamento:

- Per gli ambienti esterni, orientare le bocchette verso il basso o posizionarle sui lati. Evitare le bocchette rivolte verso l'alto.

- Adattare l'angolo della lama alle reali condizioni di installazione.

- Rispetto ai ritagli aperti, il flusso d'aria diminuisce di 15-30%, quindi è necessario pianificare l'area di sfiato tenendo conto di questo aspetto.

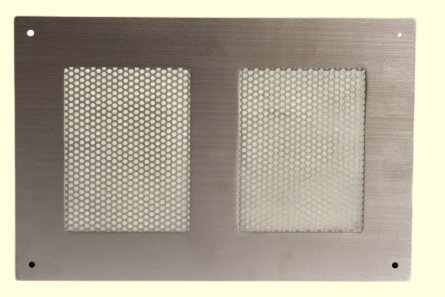

Pannelli forati per aree a flusso elevato

Il metallo perforato è ideale quando è necessario un forte flusso d'aria, pur mantenendo una buona resistenza e un aspetto pulito. Questi pannelli utilizzano schemi di fori regolari e possono sostituire un intero pannello piatto o essere aggiunti come inserti.

Da notare:

- I rapporti di superficie aperta comuni vanno da 20% a 40%.

- Le lastre più spesse rimangono rigide e resistono alla piegatura o alla deformazione.

- Se verniciatura a polvere o anodizzazione il pannello, verificare che il rivestimento non influisca sulla forma del foro.

- I costi sono spesso inferiori rispetto al taglio laser di molti piccoli fori, soprattutto su grandi superfici.

Esempio di caso d'uso:

Un involucro per strumenti in passato utilizzava solo un'area aperta di 6% per lo sfiato. Dopo il passaggio a un pannello perforato con un'area aperta di circa 28%, le temperature interne sono scese di 12-18 °C. Non è stata necessaria alcuna ventola.

Opzioni di ventilazione attiva

Il flusso d'aria passivo è adeguato per un calore moderato, ma diventa meno efficace quando i livelli di potenza aumentano o i componenti sono posizionati vicini. In questi casi, la convezione naturale non è in grado di rimuovere il calore abbastanza velocemente. Il raffreddamento attivo utilizza ventole o soffianti per far circolare l'aria attraverso l'involucro, garantendo un controllo costante e prevedibile della temperatura.

La ventilazione attiva è utile quando:

- Carico termico superiore a 25-30 W in uno spazio ristretto

- Diverse fonti di calore si trovano nella stessa area

- L'aria deve muoversi attraverso piccoli spazi o canali

- L'ambiente è caldo o ha un flusso d'aria limitato

- È necessario mantenere la temperatura interna entro un intervallo prestabilito.

Di seguito sono illustrati i metodi pratici per incorporare il raffreddamento attivo e mantenere stabili le prestazioni termiche.

Selezione del ventilatore e prestazioni del flusso d'aria

La scelta di un ventilatore non si limita a selezionare le dimensioni o a considerare i CFM nominali. Il flusso d'aria reale dipende dalla resistenza all'interno dell'involucro.

Capire la CFM e l'aumento di temperatura

Un modo semplice per stimare il flusso d'aria è

CFM richiesti ≈ Carico termico (W) ÷ (1,2 × Aumento di temperatura consentito °C)

Ad esempio, un carico di 60 W con un limite di aumento di 15 °C necessita di circa 3,3 CFM in aria libera. Quando bocchette, filtri, griglie o spazi interni ristretti aggiungono resistenza, il flusso d'aria diminuisce. Un margine di sicurezza di 30-80% aiuta a garantire le prestazioni nell'uso reale.

La pressione statica è importante

I sistemi con prese d'aria limitate, pannelli perforati o ostacoli interni necessitano di ventilatori con una pressione statica più elevata.

- Ventilatori assiali muovono molta aria, ma faticano a gestire efficacemente la resistenza.

- Soffiatori mantengono un forte flusso d'aria anche in presenza di limitazioni e funzionano bene con condotti o filtri.

- Ventilatori tangenziali distribuire il flusso d'aria in modo uniforme su PCB lunghi o superfici del telaio.

Il tipo di ventilatore giusto garantisce che l'aria raggiunga i componenti caldi invece di fuoriuscire dall'apertura più vicina.

Posizionamento corretto del ventilatore

Il posizionamento della ventola ha spesso un impatto maggiore sul raffreddamento rispetto al modello stesso di ventola.

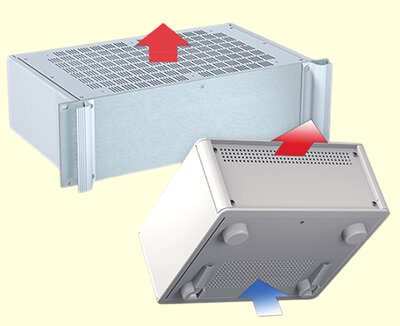

Linee guida generali:

- Posizionare l'aspirazione in basso e lo scarico in alto per favorire la convezione naturale.

- Tenere l'aspirazione e lo scarico il più distanti possibile per evitare cortocircuiti del flusso d'aria.

- Evitare di montare i ventilatori direttamente contro pannelli solidi.

- Mantenere uno spazio libero di 25-40 mm all'ingresso del ventilatore.

Errori comuni:

- Aspirazione e scarico sullo stesso lato

- Ventole che soffiano negli angoli senza percorso di uscita

- Ventilatori posizionati troppo vicini alle griglie ad alta resistenza

- Fasci di cavi che bloccano l'ingresso o l'uscita del ventilatore

Utilizzo di condotti e guide per il flusso d'aria

Le ventole da sole non possono garantire il passaggio dell'aria sulle parti che ne hanno più bisogno. I condotti interni o le guide aiutano a modellare il percorso del flusso d'aria.

Perché la canalizzazione è utile:

L'aria cerca il percorso di minor resistenza. Senza una guida, il flusso d'aria è spesso inaffidabile:

- Esce dall'involucro attraverso lo sfiato più vicino

- Si muove intorno ai componenti caldi anziché attraverso di essi

- Crea zone calde e stagnanti sul lato opposto dell'armadio

I condotti semplici possono:

- Forzare l'aria attraverso i dissipatori

- Zone calde e fredde separate

- Impedire il flusso d'aria di bypass

- Migliorare il raffreddamento senza aumentare la velocità delle ventole

Esempio:

Una piccola scheda CPU ha raggiunto gli 80 °C anche con una ventola. L'aria fuoriusciva lateralmente invece di attraversare il dissipatore. L'aggiunta di un piccolo condotto in lamiera ha spinto l'aria attraverso le alette e ha abbassato la temperatura a circa 62 °C.

Progettazione di un percorso del flusso d'aria libero

Il flusso d'aria funziona meglio quando segue un percorso semplice e diretto. Selezionate la direzione preferita il più presto possibile nel processo di progettazione.

Modelli di flusso d'aria comuni:

- Da davanti a dietro: Ideale per apparecchiature a rack o a telaio

- Dal basso verso l'alto: Funziona bene per la convezione naturale e per i box a parete

- Da un lato all'altro: Adatto quando le aperture anteriori o posteriori sono bloccate

Per qualsiasi modello, assicurarsi che:

- L'aria fredda raggiunge tutte le fonti di calore primarie

- L'aria calda esce dal punto più alto possibile

- Cavi, staffe e schermature non bloccano il flusso

Esempio di prima e dopo:

- Prima: Aspirazione e scarico entrambi a sinistra → anello del flusso d'aria, è rimasto il punto caldo

- Dopo: Aspirazione a sinistra, aria guidata attraverso i PCB, scarico corretto → le temperature sono scese di 11-17 °C

Linee guida DFM per le caratteristiche di ventilazione

Una volta scelto il metodo di ventilazione, il passo successivo è assicurarsi che possa essere realizzato facilmente. Buono DFM mantiene i pannelli piatti, riduce i tempi di taglio e aiuta a controllare i costi.

Gestione della densità dei fori e delle scanalature

Taglio laser I modelli sembrano puliti, ma gruppi densi di fori possono causare distorsioni termiche. Il metallo si riscalda durante il taglio e le sezioni sottili hanno maggiori probabilità di deformarsi. Le seguenti linee guida aiutano a evitare questi problemi:

- Mantenere un diametro minimo dei fori pari a circa 1,2 volte lo spessore della lastra.

- Mantenere il metallo tra i fori ad almeno 1× lo spessore.

- Rimanere a 2-3× dello spessore da qualsiasi linea di piegatura.

- Evitare rapporti di area aperta superiori a 45-55% su materiali sottili.

- Suddividere le grandi aree di ventilazione in zone più piccole per ridurre l'accumulo di calore durante il taglio.

Queste regole mantengono la resistenza e la planarità del pannello, soprattutto quando si utilizza alluminio sottile o acciaio a spessore ridotto.

Considerazioni per le feritoie sagomate

Le feritoie richiedono un processo di punzonatura e formatura, quindi la spaziatura e la forma sono essenziali. Una progettazione inadeguata può portare a una formatura incoerente o a zone indebolite.

- La lunghezza della feritoia deve essere di almeno 20-25 mm per una formazione stabile.

- Un angolo di lama compreso tra 30° e 55° garantisce un flusso d'aria affidabile.

- Mantenere una distanza di almeno 1,5 volte lo spessore del materiale tra le lamelle.

- Evitare di posizionare le griglie in prossimità di curve o angoli.

Le feritoie irrigidiscono naturalmente un pannello, ma un numero eccessivo nella stessa area può creare sollecitazioni non uniformi. Aggiungere un rinforzo se il pannello inizia a flettersi.

Integrazione di pannelli forati

Le lamiere forate funzionano bene per le grandi sezioni di flusso d'aria, ma hanno bisogno di un supporto adeguato per rimanere rigide e piatte.

- Mantenere almeno 8-12 mm di bordo solido per il montaggio.

- Evitare di posizionare i dispositivi di fissaggio nelle aree perforate.

- Aggiungere flange o curve di ritorno per ridurre l'"inscatolamento dell'olio".

- Assicurarsi che i processi di finitura non intasino i piccoli fori.

I pannelli perforati consentono un flusso d'aria forte e uniforme e riducono i tempi di taglio quando le zone di ventilazione coprono un'ampia area.

Comportamento dei materiali e loro impatto sulla ventilazione

I diversi materiali gestiscono il calore in modo diverso. La scelta del materiale influisce sulla diffusione del calore, sulla rigidità del pannello e sulla geometria dello sfiato.

Differenze di conducibilità termica

Alcuni metalli spostano rapidamente il calore, altri lo trattengono.

| Materiale | Conduttività termica (W/m-K) | Effetto nelle custodie |

|---|---|---|

| Alluminio | ~205 | Distribuisce bene il calore; riduce i punti caldi |

| Acciaio dolce | ~50 | Prestazioni medie; necessita di flusso d'aria |

| Acciaio inox | ~16 | Trattiene il calore; richiede una maggiore area di sfiato |

| Acciaio zincato/rivestito | ~90 | Prestazioni equilibrate |

Se si utilizza l'acciaio inossidabile per la sua resistenza alla corrosione, bisogna ricordare che richiede una migliore ventilazione perché non conduce il calore verso l'esterno in modo efficiente.

Influenza della finitura superficiale

I rivestimenti e i colori della superficie alterano la quantità di calore irradiata dalla copertura.

- Vernice a polvere nera migliora la radiazione termica

- Finiture opache irradiano il calore meglio di quelli lucidi

- Alluminio anodizzato diffonde efficacemente il calore su ampie superfici

Questi effetti non sostituiscono la ventilazione, ma possono contribuire a ridurre i punti caldi.

Considerazioni sullo spessore del materiale

Lo spessore del materiale influisce sulla producibilità delle bocchette.

- Lastre sottili (≤1 mm): più inclini a deformarsi; evitare modelli ad alta densità

- Lastre medie (1-1,5 mm): buon bilanciamento per fessure e aperture

- Lastre spesse (≥1,5 mm): supportano modelli di sfiato più aggressivi e lamelle più profonde

La scelta dello spessore corretto garantisce la planarità del pezzo e migliora l'efficienza complessiva del raffreddamento.

Strategie di ventilazione basate sull'applicazione

Tipi diversi di involucri necessitano di schemi di flusso d'aria diversi. Ogni applicazione ha le proprie fonti di calore, i propri limiti di layout e le proprie sfide ambientali. Le seguenti linee guida aiutano ad adeguare la progettazione della ventilazione alle condizioni operative reali.

Contenitori per server e computer

Questi sistemi generano un calore costante e concentrato. Hanno bisogno di un flusso d'aria stabile e costante.

- Utilizzate un flusso d'aria da fronte a retro quando possibile.

- Collocare bocchette ad alto flusso sia all'aspirazione che allo scarico.

- Zone di flusso d'aria separate per CPU/GPU e alimentatore.

- Aggiungete condotti o divisori per spingere l'aria nelle zone più calde.

- Evitare le bocchette laterali, a meno che il percorso del flusso d'aria non sia completamente controllato.

Questa configurazione mantiene le temperature costanti e riduce la probabilità che l'aria calda ricircoli all'interno del telaio.

Armadi di controllo industriali

Questi armadi contengono spesso fasci di cavi e moduli di potenza misti. Il flusso d'aria deve evitare ostruzioni e proteggere dalla polvere.

- Utilizzare prese d'aria filtrate montate lateralmente con bocchette di scarico superiori.

- Tenere i cavi lontani dalle aperture di ventilazione per evitare di bloccare il flusso d'aria.

- Per la protezione dalla polvere, utilizzare griglie rivolte verso il basso.

- Separare gli elementi ad alto calore, come i trasformatori, dall'elettronica di controllo.

I filtri proteggono i componenti, ma riducono anche il flusso d'aria, quindi le aree di aspirazione devono essere più grandi.

Involucri per esterni (Telecom, IoT, Solare)

I box all'aperto sono esposti a temperature ambientali elevate, alla luce del sole e alle condizioni atmosferiche. La ventilazione deve bilanciare il flusso d'aria e la protezione.

- Evitare le bocchette dall'alto; utilizzare feritoie rivolte verso il basso o bocchette a labirinto.

- Considerare le membrane traspiranti per la resistenza agli spruzzi.

- Aggiungere schermi interni per limitare il guadagno di calore solare.

- Utilizzare finiture resistenti alla corrosione per garantire una lunga durata.

Una ventola azionata dalla temperatura può aiutare a gestire i picchi di calore quando la ventilazione passiva è insufficiente.

Strumenti compatti e dispositivi di consumo

I dispositivi di piccole dimensioni hanno uno spazio limitato e requisiti di progettazione più severi. Il flusso d'aria deve essere efficace senza compromettere l'estetica.

- Utilizzate schemi di scanalatura puliti che seguano il design del prodotto.

- Aggiungere piccoli canali o condotti d'aria all'interno per guidare il flusso.

- Utilizzare ventole a basso numero di giri per ridurre al minimo il rumore.

- Tenere le aperture di scarico lontane dalle superfici toccate dall'utente.

Il flusso d'aria guidato in spazi ristretti impedisce l'accumulo di calore in prossimità di componenti sensibili.

Conclusione

Una buona ventilazione richiede un'attenta pianificazione. Ogni metodo - ritagli, griglie, pannelli perforati, ventole o condotti - cambia il modo in cui il calore si muove all'interno dell'involucro. La scelta dei materiali, la forma delle bocchette, la direzione del flusso d'aria e i vincoli ambientali influiscono sulla capacità del sistema di mantenere il freddo e la stabilità.

Se state progettando un involucro e volete un piano di ventilazione affidabile, possiamo aiutarvi. Inviateci i vostri file 3D, i dettagli del carico termico o i disegni dei campioni.. Vi forniremo una valutazione pratica e veloce del flusso d'aria e vi consiglieremo gli stili di sfiato più adatti. Possiamo anche confrontare le opzioni di costo e aiutarvi a realizzare un progetto più fresco, sicuro e pronto per la produzione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.