La produzione di parti metalliche complesse con dettagli intricati e tolleranze ristrette presenta sfide significative. I metodi di lavorazione tradizionali spesso si scontrano con metalli duri e geometrie complesse, aumentando i tempi e i costi di produzione. La tecnologia dell'elettroerosione ad affondamento risolve questi problemi utilizzando le scariche elettriche per rimuovere il materiale, rivoluzionando il modo in cui lavoriamo con precisione i metalli.

Le capacità tecniche dell'elettroerosione a tuffo vanno ben oltre la lavorazione convenzionale. Vi illustrerò in dettaglio gli aspetti affascinanti di questa tecnologia, dai principi di funzionamento fondamentali alle applicazioni reali che ne dimostrano la notevole precisione.

Cos'è l'elettroerosione a tuffo?

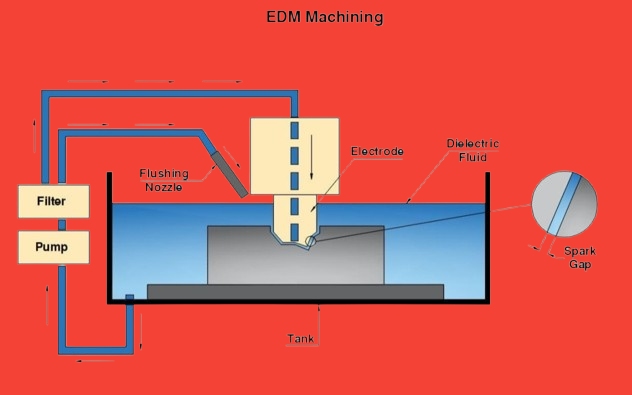

L'elettroerosione ad affondamento (Electrical Discharge Machining) è un processo di produzione altamente specializzato progettato per creare cavità cieche precise in materiali conduttivi attraverso scintille elettriche. In questo processo, un elettrodo di forma personalizzata viene gradualmente abbassato o "affondato" in un fluido dielettrico mantenendo un piccolo spazio tra sé e il pezzo, senza mai entrare in contatto diretto.

Applica un'alta tensione tra l'elettrodo e il pezzo da lavorare per produrre una scintilla elettrica controllata nella fessura. Queste scintille producono un intenso calore localizzato che erode efficacemente il materiale in modo preciso. Conosciuta anche come elettroerosione a ram, elettroerosione a cavità, elettroerosione a volume o elettroerosione a tuffo, questa tecnologia è preziosa per la produzione:

- Stampi a iniezione di plastica

- Vari tipi di stampi

- Parti delicate che non possono sopportare le forze di taglio convenzionali

La capacità dell'elettroerosione a tuffo di lavorare senza contatto fisico la rende ideale per le applicazioni che richiedono una precisione eccezionale e una rimozione delicata del materiale, soprattutto nei settori in cui i metodi di taglio tradizionali potrebbero danneggiare i componenti sensibili.

Come funziona l'elettroerosione ad affondamento?

Il processo si basa su scariche elettriche controllate per rimuovere il materiale con estrema precisione. Questa sezione illustra la meccanica fondamentale, i componenti chiave della macchina e le considerazioni sui materiali che rendono l'elettroerosione a tuffo una soluzione produttiva efficace.

I principi di base della lavorazione a scarica elettrica

Le leggi fisiche della scarica elettrica sono alla base della tecnologia EDM. Questi principi creano risultati prevedibili e ripetibili nell'asportazione del metallo.

Non c'è contatto diretto tra l'utensile e il pezzo. Al contrario, uno spazio di 0,0008-0,012 pollici li separa. La macchina genera impulsi di tensione attraverso questo spazio, solitamente tra 20 e 120 volt.

Quando la tensione sale a sufficienza, ionizza il fluido dielettrico, creando un canale di plasma per il passaggio della corrente. La scintilla che ne deriva genera temperature fino a 10.000 °C (18.000 °F). Questo calore intenso fonde e vaporizza piccole porzioni del pezzo e dell'elettrodo.

Componenti critici delle macchine per elettroerosione ad affondamento

I moderni sistemi di elettroerosione ad affondamento combinano diversi sottosistemi specializzati. Ognuno di essi svolge un ruolo fondamentale per ottenere risultati di precisione.

L'alimentatore eroga impulsi controllati in corrente continua. Le unità più avanzate sono in grado di generare milioni di scintille temporizzate al secondo. La testa della macchina trattiene e sposta l'elettrodo con una precisione di livello micron.

Un sistema di filtraggio e raffreddamento mantiene pulito il fluido dielettrico. Questo sistema rimuove i detriti e regola la temperatura. I controlli computerizzati monitorano e regolano decine di parametri in tempo reale.

Materiale e design degli elettrodi

La forma dell'elettrodo determina la geometria finale della cavità. La scelta del materiale influisce sia sulla velocità di lavorazione che sulla precisione.

La grafite è leader tra i materiali per elettrodi grazie alle sue caratteristiche:

- Alta conduttività termica

- Buona lavorabilità

- Basso tasso di usura

- Costo-efficacia

Gli elettrodi di rame offrono:

- Meglio finitura superficiale

- Maggiore precisione

- Maggiore durata dell'utensile in applicazioni specifiche

Il fluido dielettrico e il suo ruolo

Il fluido svolge molteplici funzioni critiche nel processo di elettroerosione:

- Isola fino a quando la tensione non raggiunge il punto di ionizzazione.

- Sciacqua via i detriti

- Raffredda la zona di lavoro

- Concentra l'energia delle scintille

La maggior parte dei negozi utilizza olio di idrocarburi o acqua deionizzata. Ognuno di essi offre vantaggi specifici per le diverse applicazioni.

Il pezzo da lavorare: Compatibilità dei materiali

Qualsiasi materiale elettricamente conduttivo può essere sottoposto a lavorazione per elettroerosione. I materiali più comuni sono:

- Acciai per utensili

- Carburo

- Titanio

- Inconel

- Alluminio

- Leghe di rame

Le proprietà del materiale influenzano i parametri di lavorazione e i risultati ottenibili. I fattori includono:

- Conduttività elettrica

- Proprietà termiche

- Punto di fusione

- Microstruttura

Il processo di elettroerosione a tuffo

L'elettroerosione ad affondamento prevede una serie di fasi sistematiche che si sovrappongono l'una all'altra per creare componenti di precisione. Ogni fase richiede competenze tecniche specifiche e attenzione ai dettagli per ottenere risultati ottimali.

Impostazione e preparazione

L'impostazione corretta costituisce la prima fase critica della lavorazione con elettroerosione. Il pezzo da lavorare deve essere montato in modo sicuro su una base di fissaggio pulita e calibrata. Il sistema dielettrico ha bisogno di un fluido fresco e di un filtraggio adeguato per mantenere condizioni di taglio costanti.

La calibrazione della macchina prevede una precisa tastatura digitale per stabilire i punti di riferimento. Queste coordinate servono come base per tutte le successive operazioni di lavorazione. I sistemi di monitoraggio della temperatura aiutano a mantenere la stabilità dimensionale durante tutto il processo.

Creazione e selezione degli elettrodi

I moderni sistemi CAD/CAM guidano la fase di progettazione degli elettrodi. Gli ingegneri analizzano la geometria del pezzo per determinare le forme ottimali degli elettrodi e le strategie di taglio. La selezione dei materiali tiene conto della resistenza all'usura, della conduttività e della complessità della lavorazione.

La produzione richiede spesso set di elettrodi multipli. Gli elettrodi di sgrossatura rimuovono il materiale sfuso, mentre gli elettrodi di finitura creano le specifiche superficiali finali. Il controllo qualità convalida ogni elettrodo prima dell'inizio della produzione.

Tagli di sgrossatura e tagli di finitura

Le operazioni iniziali di sgrossatura si concentrano sulla rimozione efficiente del materiale. Le impostazioni di energia più elevate creano spazi di scarico più ampi per velocità di taglio più elevate e il processo si adatta continuamente alle condizioni mutevoli della cavità.

Le operazioni di finitura utilizzano impostazioni di potenza ridotte e tolleranze più strette. Questi parametri producono una qualità superficiale e una precisione dimensionale superiori. I tempi di ciclo prolungati durante la finitura danno risultati eccezionali.

Sovrataglio, usura dell'utensile e tasso di asportazione del materiale nell'elettroerosione

La lavorazione per elettroerosione coinvolge diversi parametri tecnici che influenzano la qualità finale del pezzo. Tre aspetti critici determinano i risultati del processo: le caratteristiche di sovrametallo, i modelli di usura degli elettrodi e i tassi di rimozione del materiale. La comprensione di questi fattori aiuta a ottimizzare i parametri di lavorazione.

Caratteristiche del taglio eccessivo

La misura dell'overcut indica quanto la cavità lavorata supera le dimensioni dell'elettrodo. La scarica elettrica crea un piccolo spazio tra l'elettrodo e le pareti del pezzo, generalmente misurato in centesimi di millimetro.

Gli ingegneri dell'elettroerosione considerano il sovrataglio nei calcoli di progettazione degli elettrodi. Le dimensioni dell'utensile compensano questo fenomeno naturale. I sistemi CAD/CAM avanzati incorporano i valori di sovrataglio nella generazione della geometria degli elettrodi. Questo approccio proattivo garantisce che le dimensioni finali della cavità siano conformi alle specifiche.

Modelli di usura degli utensili

L'usura dell'elettrodo si verifica durante il processo di elettroerosione a causa delle scariche elettriche ad alta temperatura. Questa relazione è espressa come rapporto tra il materiale del pezzo rimosso e il materiale dell'elettrodo eroso. I moderni materiali per elettrodi riducono al minimo questo effetto.

La grafite è il materiale preferito per gli elettrodi grazie alla sua superiore resistenza all'usura. Le sue eccellenti proprietà termiche gestiscono efficacemente le scariche ad alta temperatura e il materiale mantiene la stabilità geometrica per lunghi cicli di lavorazione.

Controllo della velocità di asportazione del materiale

Il processo di elettroerosione consente un controllo preciso della velocità di asportazione del materiale attraverso due parametri chiave: la corrente di scarica e la frequenza. Questa relazione segue una formula scientifica:

RMR(mm³/s)=K×I/Tm

Dove K rappresenta la costante di proporzionalità (664 in unità SI), I indica la corrente erogata e Tm indica il punto di fusione del pezzo.

Correnti di scarica più elevate aumentano i tassi di rimozione del materiale, ma influiscono sulla finitura superficiale. Le impostazioni di frequenza più elevate migliorano la qualità della superficie a fronte di tassi di rimozione inferiori. Gli ingegneri bilanciano questi parametri in base ai requisiti del progetto.

Vantaggi e limiti della lavorazione con elettroerosione a tuffo

Per prendere decisioni informate sui metodi di lavorazione è necessario soppesare i loro punti di forza e i loro vincoli. Questa sezione esamina i punti in cui l'elettroerosione a tuffo eccelle e quelli in cui altri processi potrebbero essere più efficaci.

Vantaggi dell'elettroerosione ad affondamento

L'elettroerosione ad affondamento apre nuove possibilità nella produzione di precisione grazie alle sue capacità uniche.

Geometria interna complessa

- Crea angoli interni affilati, impossibili da realizzare con utensili rotanti

- Macchine cavità profonde con pareti diritte

- Produce forme 3D complesse in un'unica operazione

Versatilità dei materiali

- Taglia qualsiasi materiale conduttivo, indipendentemente dalla sua durezza.

- Funziona ugualmente bene su acciaio morbido o temprato

- Lavora leghe esotiche come Inconel e titanio

Precisione e qualità

- Raggiunge tolleranze di ±0,0001 pollici

- Produce finiture superficiali a specchio

- Non lascia sbavature o stress meccanico

Vantaggi della produzione

- Funziona per ore senza sorveglianza

- Richiede un intervento minimo dell'operatore

- Mantenere una qualità costante in tutte le serie di produzione

Limitazioni della lavorazione con elettroerosione a tuffo

Ogni processo di produzione ha dei vincoli. Ecco i fattori vitali da considerare con l'elettroerosione ad affondamento:

Considerazioni sulla velocità

- Asportazione di materiale più lenta rispetto alla fresatura tradizionale

- Tempi di ciclo prolungati per cavità profonde

- La preparazione degli elettrodi aumenta i tempi di consegna

Fattori di costo

- Investimento in attrezzature più elevato

- Spese di fabbricazione degli elettrodi

- Requisiti di manutenzione regolare

Vincoli tecnici

- Limitatamente ai materiali conduttivi

- L'usura degli elettrodi influisce sulla precisione

- Modifiche alla metallurgia dello strato superficiale

Requisiti di processo

- Richiede una programmazione qualificata

- Richiede un allineamento preciso degli elettrodi

- Richiede un fluido dielettrico pulito

Applicazioni dell'elettroerosione ad affondamento

L'elettroerosione ad affondamento svolge ruoli critici in diversi settori, dalle parti di motori ad alte prestazioni ai dispositivi medici salvavita. Questa sezione esplora le applicazioni reali in cui precisione e qualità non sono negoziabili.

Industria aerospaziale

I componenti aerospaziali richiedono precisione e affidabilità eccezionali. L'elettroerosione ad affondamento soddisfa questi severi requisiti.

Componenti della turbina

- Fori di raffreddamento nelle pale delle turbine

- Passaggi interni complessi

- Lavorazione della lega resistente al calore

Elementi strutturali

- Realizzazione di staffe in titanio

- Componenti del carrello di atterraggio

- Parti del sistema idraulico

Settore automobilistico

I veicoli moderni si affidano a componenti di precisione che Sinker EDM è in grado di produrre.

Componenti del motore

- Ugelli degli iniettori del carburante

- Parti della trasmissione

- Sedi e guide delle valvole

Applicazioni di utensili

- Cavità dello stampo a iniezione

- Componenti per stampi di tranciatura

- Filiere di estrusione

Produzione di dispositivi medici

Il settore medico richiede componenti ultraprecisi con proprietà specifiche dei materiali.

Strumenti chirurgici

- Strumenti artroscopici

- Stampi per impianti personalizzati

- Dispositivi microchirurgici

Produzione di impianti

- Parti di ricambio per le articolazioni

- Componenti della fusione spinale

- Utensili per impianti dentali

Elettroerosione ad affondamento vs. elettroerosione a filo: differenze a confronto

Entrambe le tecnologie di elettroerosione hanno scopi diversi nella produzione moderna. Ciascun metodo offre vantaggi tecnici specifici per le diverse sfide di lavorazione.

Differenze tecniche

L'elettroerosione ad affondamento utilizza elettrodi sagomati per creare cavità tridimensionali. L'elettrodo si immerge nel pezzo, creando caratteristiche interne complesse. Questo processo eccelle nella produzione di cavità di stampo dettagliate e di geometrie interne intricate.

L'elettroerosione a filo funziona con un filo metallico in continuo movimento. Il filo agisce come un utensile da taglio, muovendosi attraverso il pezzo come una sega a nastro. Questa tecnica crea profili bidimensionali precisi e tagli passanti nei materiali conduttivi.

Considerazioni sulla produzione

L'elettroerosione ad affondamento richiede la fabbricazione di elettrodi personalizzati per ogni forma di cavità unica. Il tempo di installazione comprende la produzione dell'elettrodo e il posizionamento preciso. L'investimento offre una capacità ineguagliata per le caratteristiche interne complesse.

L'elettroerosione a filo offre tempi di preparazione più rapidi per i nuovi pezzi. I materiali standard del filo riducono i costi degli utensili. Il processo offre un'eccellente ottimizzazione dei materiali grazie a layout di pezzi annidati. La velocità di produzione varia in base allo spessore del materiale e ai requisiti di superficie.

Conclusione

La tecnologia dell'elettroerosione a tuffo offre una soluzione robusta per la lavorazione di precisione dei metalli. Il processo combina un sofisticato controllo elettrico con la precisione meccanica per ottenere risultati eccezionali. I produttori di tutto il mondo si affidano a questa tecnologia per creare componenti complessi con una precisione superiore.

Avete bisogno di servizi di elettroerosione di precisione per il vostro prossimo progetto? Il nostro team di esperti di Shengen offre risultati di qualità dai prototipi alla produzione. Contattaci oggi stesso per un preventivo rapido!

Domande frequenti

Quali materiali possono essere lavorati con l'elettroerosione a tuffo?

L'elettroerosione a tuffo lavora qualsiasi materiale elettricamente conduttivo. Gli acciai da utensili, i carburi e le leghe ad alta temperatura rispondono bene alla lavorazione per elettroerosione. Il titanio e le leghe aerospaziali esotiche non presentano difficoltà. La durezza del materiale non influisce sulla capacità di taglio.

L’elettroerosione a tuffo può essere utilizzata in produzioni su larga scala?

L'elettroerosione ad affondamento è adatta a entrambi prototipo e ambienti di produzione. I sistemi automatizzati consentono cicli operativi 24/7. Gli elettrodi multipli mantengono l'uniformità su lunghe tirature. I moderni controlli forniscono un eccellente monitoraggio del processo. La tecnologia è efficacemente scalabile con una corretta pianificazione della produzione.

Qual è il modo migliore per scegliere un'elettroerosione ad affondamento adatta alle mie esigenze e ai miei requisiti?

Analizzate le geometrie tipiche dei vostri pezzi e i requisiti dimensionali. Considerate le specifiche di precisione richieste. Valutare i volumi di produzione previsti. Esaminate i requisiti di spazio di lavoro e di struttura disponibili, tenendo conto delle esigenze di formazione degli operatori e di supporto alla manutenzione.

Contattare i fornitori di apparecchiature per elettroerosione qualificate per valutazioni dettagliate. Richiedere tagli di prova su pezzi campione. Esaminare i dati sulle prestazioni effettive di applicazioni simili. Considerare i costi totali di proprietà, compresi i materiali di consumo e la manutenzione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.