Una comunicazione chiara è uno degli strumenti più potenti nella lavorazione della lamiera. Anche una sola parola fraintesa può spostare una curva di un millimetro, disallineare una cerniera o causare il malfunzionamento di un pezzo durante l'assemblaggio. Gli ingegneri possono progettare con una definizione in mente mentre l'officina ne segue un'altra. Quando ciò accade, i preventivi diventano imprecisi, i campioni devono essere rilavorati e la produzione rallenta.

Molti team riscontrano questi problemi senza rendersi conto della causa sottostante. Un acquirente potrebbe richiedere una "tolleranza stretta", ma il termine ha un significato diverso per le diverse fabbriche. Un ingegnere potrebbe impostare un raggio di curvatura che appare perfetto sullo schermo, ma il materiale si rompe durante il processo di formatura. Questi problemi spesso assomigliano a errori di produzione, ma la causa principale è spesso da ricercare nella terminologia poco chiara utilizzata in fase di progettazione.

L'obiettivo di questa guida è quello di evitare queste lacune. Le sezioni seguenti spiegano i termini relativi alla lamiera che influenzano i costi, l'accuratezza e le prestazioni a lungo termine. Ogni termine compare quotidianamente in officina, nelle revisioni dei progetti e nelle RFQ.

Termini di progettazione e DFM

Un buon progetto dipende dalla comprensione del comportamento del metallo quando si piega o si forma. I termini seguenti aiutano i team a evitare cricche, deformazioni e derive dimensionali durante la fabbricazione.

Raggio di piegatura

Il raggio di curvatura è il raggio interno che si forma quando il metallo si piega. Influisce sulla fessurazione, sull'allungamento e sulla resistenza finale. Un raggio troppo piccolo costringe il materiale ad allungarsi oltre i suoi limiti, soprattutto nell'acciaio inossidabile o nell'alluminio.

La maggior parte dei progetti inizia con un raggio pari a 1× lo spessore del materiale. Leghe più complesse, come l'acciaio inossidabile o l'acciaio ad alta resistenza, richiedono spesso da 1,5 a 2 volte. Un raggio corretto riduce il ritorno elastico e aiuta a formare angoli più precisi e puliti.

Esempio:

Una staffa in acciaio inox da 1,0 mm con un raggio di 0,5 mm spesso si rompe in corrispondenza della linea di piegatura. Aumentando il raggio a 1,0-1,5 mm di solito il problema si risolve.

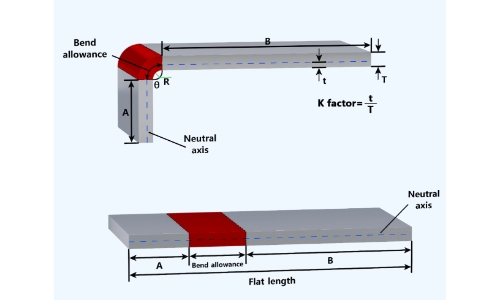

Fattore K

Il fattore K determina la posizione dell'asse neutro durante la flessione. Questo asse non si allunga né si comprime. La sua posizione determina l'allungamento del materiale.

La piegatura ad aria produce in genere fattori K compresi tra 0,3 e 0,5. L'imbottigliamento o la coniatura comprimono il metallo più profondamente, spingendo l'asse neutro verso l'interno. L'uso del fattore K corretto garantisce lunghezze precise del modello piatto e impedisce ai fori di spostarsi dopo la piegatura.

Utilizzo nel mondo reale:

I fattori K errati sono uno dei motivi più comuni per cui i modelli piatti non corrispondono ai pezzi finiti.

Indennità di piega e detrazione di piega

Indennità di piega (BA) misura la lunghezza dell'arco creato dalla curva. La deduzione di piega (BD) compensa la variazione della lunghezza della flangia per ottenere dimensioni precise.

Entrambi i valori dipendono dallo spessore, dal raggio, dall'angolo e dal fattore K. Un BA o un BD errato porta a bordi non corrispondenti, porte che non si chiudono o linguette che non si allineano. Valori precisi riducono il tempo necessario per la messa a punto del prototipo.

Perché è importante:

Un errore di 0,2 mm in BA su una singola curva può moltiplicarsi su più curve in un involucro.

Lunghezza della flangia

La lunghezza della flangia è la sezione rettilinea che si estende da una curva. Le presse piegatrici richiedono una lunghezza minima della flangia per garantire un serraggio sicuro. Una linea guida standard è:

Flangia minima = 4× spessore + raggio di curvatura

Flange più corte possono scivolare durante la piegatura o causare interferenze con gli utensili. La lunghezza corretta della flangia garantisce una formatura stabile e ripetibile.

Esempio:

Un pezzo in acciaio da 1,5 mm con una flangia da 3 mm è spesso impossibile da formare senza utensili speciali.

Tolleranza e stack-up della tolleranza

La tolleranza definisce la variazione accettabile per una dimensione. La formatura della lamiera utilizza spesso tolleranze da ±0,1 mm a ±0,3 mm, a seconda della geometria e del processo.

L'accumulo di tolleranze si riferisce all'accumulo di piccole variazioni su più elementi. Anche se ogni dimensione rientra nelle specifiche, l'errore combinato può causare disallineamenti nelle cerniere, nei fori di montaggio o nelle posizioni dei circuiti stampati.

Perché lo stack-up è importante:

In un involucro di grandi dimensioni, una variazione di 0,2 mm in cinque posizioni può determinare un disallineamento di 1,0 mm nella fase finale di assemblaggio.

Ritorno elastico

Ritorno elastico si verifica quando il metallo si rilassa dopo la piegatura e ritorna leggermente verso la sua forma originale. L'acciaio inossidabile, l'acciaio ad alta resistenza e l'alluminio mostrano spesso un ritorno elastico maggiore rispetto all'acciaio dolce.

I valori variano in genere da 1° a 5°, a seconda dello spessore, dell'angolo, dell'utensile e della lega. I progettisti compensano la flessione eccessiva o regolano gli utensili. La pianificazione del ritorno elastico migliora la coerenza tra tutti i lotti.

Approfondimento pratico:

Ignorare il ritorno elastico è una delle cause più comuni di angoli incoerenti tra prototipi e pezzi prodotti in serie.

Termini di materiale e spessore

La scelta del materiale influisce sulla forza, sulla resistenza alla corrosione, sul peso e sulla facilità di formazione del pezzo. Questi termini aiutano i team a selezionare la lastra giusta sia per la funzione che per il costo.

Calibro vs. spessore

Misura è un sistema numerico utilizzato per descrivere lo spessore, ma i valori del calibro cambiano a seconda dei materiali.

Esempio:

- Acciaio calibro 16 ≈ 1,52 mm

- Alluminio calibro 16 ≈ 1,29 mm

Poiché il calibro varia a seconda della lega, la maggior parte delle fabbriche preferisce utilizzare i millimetri o i pollici. I valori diretti dello spessore eliminano la confusione e rendono più prevedibili la piegatura e la saldatura.

Punto dolente:

Ogni anno le fabbriche ricevono disegni che utilizzano un sistema di calibri sbagliato. Questo porta a risultati di piegatura errati e a ritardi nei preventivi.

Tipi di lega

Le diverse leghe presentano comportamenti diversi durante il taglio, la formatura e la saldatura.

- Acciaio dolce si piega facilmente, si salda in modo pulito ed è un materiale economico.

- Acciaio inox resiste alla corrosione, ma spesso richiede raggi di curvatura più ampi e maggiore potenza durante il taglio.

- Alluminio è leggero e resistente alla corrosione, ma si ammorbidisce con il calore se la saldatura non è controllata.

Esempio:

Una staffa a cerniera in acciaio inox con piccoli raggi interni spesso si incrina, a meno che non si aumenti il raggio o si utilizzi un materiale ricotto.

La scelta della lega giusta consente ai team di bilanciare efficacemente resistenza, durata, costo e aspetto.

Direzione del grano

La direzione del grano deriva dal processo di laminazione.

- Piegatura parallelo alla grana aumenta il rischio di fessurazione.

- Piegatura attraverso la grana migliora la duttilità e produce risultati più uniformi.

Questo aspetto è particolarmente critico per le leghe di alluminio come la 5052 e la 6061.

Esempio:

Un pannello 6061 piegato parallelamente alla venatura con un angolo acuto spesso forma delle crepe. Ruotando il pezzo di 90° si risolve il problema senza alterare lo spessore.

Remnant

Un resto è il foglio avanzato dopo che tutte le parti sono state tagliate. I resti dipendono dal grado di annidamento dei pezzi. Una migliore nidificazione riduce gli scarti e il costo del materiale.

Negli ordini ad alto volume, la pianificazione delle rimanenze influisce sulla redditività. Gli acquirenti che chiedono informazioni sull'utilizzo delle rimanenze ricevono spesso preventivi più accurati.

Esempio:

Il passaggio da un nesting scadente a un nesting ottimizzato spesso consente di risparmiare 38% di materiale su pezzi significativi.

Termini di taglio e formatura

Il taglio definisce la forma. La formatura trasforma il modello piatto in un pezzo tridimensionale. Questi termini spiegano i processi che influenzano la precisione e la qualità della finitura.

Taglio laser

Taglio laser utilizza un raggio focalizzato per creare forme precise. Le tolleranze tipiche variano da ±0,1 a ±0,2 mm, a seconda del materiale e dello spessore.

I laser producono bordi puliti e possono gestire forme complesse senza bisogno di utensili speciali. Sono ideali per prototipi, lotti misti e progetti dettagliati.

Punto dolente:

I progetti con angoli interni taglienti possono surriscaldarsi o creare microfessure. L'aggiunta di un piccolo raggio risolve il problema.

Punzonatura / Punzonatura a torretta CNC

Punzonatura utilizza un utensile e uno stampo per tagliare o formare meccanicamente le forme. È un metodo rapido ed economico per gli ordini di grandi volumi, in particolare per i modelli ripetuti come le feritoie e i fori di chiusura.

La punzonatura è più conveniente in scala, ma richiede l'utilizzo di punzoni di dimensioni corrette. Forme grandi o personalizzate possono richiedere nuovi utensili.

Esempio:

Un pannello di ventilazione con centinaia di fessure identiche è solitamente più economico da punzonare che da tagliare al laser.

Sbavatura

La sbavatura rimuove i bordi taglienti lasciati dal taglio. Migliora la sicurezza, facilita l'assemblaggio dei pezzi e garantisce una forte adesione per la verniciatura o il rivestimento in polvere.

Le fabbriche utilizzano macchine spazzolatrici, burattatrici, smerigliatrici o sbavatrici automatiche per lavorare i materiali. Se si salta questa fase, si possono verificare difetti di rivestimento e rischi per la sicurezza.

Orlo

L'orlo è un bordo ripiegato che aumenta la rigidità ed elimina gli spigoli vivi. È comune su porte, coperture e staffe di supporto.

Una larghezza adeguata dell'orlo impedisce la formazione di crepe. I progetti che utilizzano gli orli ottengono una maggiore sicurezza e un aspetto più pulito senza aumentare lo spessore del materiale.

Costole e feritoie

Le nervature irrigidiscono i pannelli senza aumentare il peso. Le feritoie consentono il flusso d'aria mantenendo la resistenza.

Queste caratteristiche richiedono un'attrezzatura speciale. Sono ampiamente utilizzati nelle custodie elettriche, nei sistemi HVAC e nelle protezioni delle macchine.

Esempio:

Un pannello da 1,2 mm con nervature può eguagliare la rigidità di un pannello piatto da 2,0 mm, riducendo peso e costi.

Termini di saldatura e giunzione

La giunzione trasforma i pezzi separati in un insieme completo. La scelta del metodo corretto dipende dalle esigenze di resistenza, dall'aspetto e dalla velocità di produzione.

Saldatura TIG

La saldatura TIG offre giunti puliti e precisi con spruzzi minimi. È ideale per l'acciaio inossidabile e l'alluminio.

Produce saldature di alta qualità, ma richiede più tempo rispetto alla saldatura MIG. Il TIG è spesso utilizzato per superfici visibili, parti mediche e componenti di alto valore.

Esempio:

Un involucro cosmetico in acciaio inossidabile utilizza quasi sempre il TIG per ottenere cuciture angolari lisce.

Saldatura MIG

La saldatura MIG utilizza un'alimentazione a filo continuo. È più veloce del TIG e funziona bene su parti di acciaio più spesse.

È ampiamente utilizzata per telai, staffe pesanti e involucri industriali. Le saldature MIG sono resistenti, ma non offrono la stessa qualità di finitura del TIG.

Saldatura a punti

La saldatura a punti unisce due lamiere applicando pressione e corrente elettrica in un unico punto. È veloce, ripetibile ed economica.

Funziona meglio in caso di giunzioni sovrapposte e di spessore costante. Si utilizza per armadi, parti di automobili e porte metalliche.

Installazione dell'hardware

La ferramenta autobloccante aggiunge filettature alle lamiere sottili. I tipi più comuni includono dadi, prigionieri e distanziatori.

Le dimensioni corrette dei fori e lo spessore della lamiera sono fondamentali. Se installata correttamente, la ferramenta rimane saldamente in posizione e fornisce un solido supporto a PCB e coperture.

Schede e slot

Le linguette e le scanalature aiutano ad allineare i pezzi durante la saldatura o l'assemblaggio. Riducono i dispositivi, accelerano la produzione e migliorano la precisione.

Le fabbriche spesso costruiscono elementi a linguetta e a scanalatura negli involucri e nei telai per guidare i pezzi in posizione.

Punto dolente:

Senza funzioni di allineamento, i saldatori spesso spendono tempo extra per regolare manualmente i pezzi.

Termini di finitura

La finitura protegge i pezzi dalla corrosione, ne migliora l'aspetto e influisce sull'adattamento dimensionale. La finitura giusta dipende dall'ambiente e dai requisiti di progettazione.

Rivestimento in polvere

La verniciatura a polvere è un metodo di finitura elettrostatica a secco che forma una superficie rigida e resistente alla corrosione. Lo spessore tipico varia da 60 a 100 μm, a seconda del colore e della geometria del materiale.

La finitura è uniforme, ma aggiunge un accumulo misurabile intorno ai bordi e ai fori. I progettisti devono tenerne conto per evitare interferenze durante l'assemblaggio.

Esempio:

Un foro di 5,0 mm può ridursi a 4,8 mm dopo il rivestimento, il che può influire sull'avvitamento se non se ne tiene conto.

Anodizzazione

Anodizzazione rafforza la superficie esterna dell'alluminio e aumenta la resistenza alla corrosione. Inoltre, conferisce una finitura stabile e resistente ai graffi.

Lo spessore tipico varia da:

- 5-15 μm per il tipo II (cosmetico)

- 20-25 μm per il tipo III (anodizzazione dura)

A differenza della verniciatura a polvere, l'anodizzazione si forma all'interno della struttura metallica, riducendo al minimo le variazioni dimensionali.

Caso d'uso:

Le custodie in alluminio con perni di cerniera stretti spesso optano per l'anodizzazione per evitare l'accumulo di rivestimento.

Placcatura / Rivestimento di zinco

La zincatura protegge l'acciaio dalla ruggine creando un sottile strato sacrificale. Anche se graffiato, lo zinco rallenta la corrosione ossidandosi per primo.

La placcatura è sottile e non ha quasi alcun effetto sulla tolleranza. È comune per staffe, elementi di fissaggio e componenti industriali ad alto volume, dove il controllo dei costi è importante.

Grana / Finitura spazzolata

La satinatura crea una texture spazzolata direzionale su acciaio inossidabile o alluminio. Nasconde i graffi sottili e migliora l'aspetto.

Questa finitura è molto apprezzata per elettrodomestici, pannelli di controllo e superfici esposte. La corrispondenza della direzione delle venature tra i pannelli assicura un aspetto coerente.

Esempio:

Se l'anta e il telaio di un mobile utilizzano direzioni di venatura diverse, la discrepanza diventa visibile alla luce.

Termini di qualità e ispezione

I termini di qualità definiscono come vengono misurate e valutate l'accuratezza, la ripetibilità e la stabilità. Questi controlli proteggono sia le prestazioni che i costi.

FAI (First Article Inspection)

L'ispezione del primo articolo verifica che il primo pezzo prodotto corrisponda al disegno approvato. Controlla ogni dimensione critica, materiale e caratteristica di formatura.

Il FAI è essenziale per i nuovi progetti, gli assemblaggi con parti accoppiate e i prodotti con tolleranze ristrette. Impedisce che grandi lotti vengano prodotti in modo non corretto.

Planarità / Perpendicolarità

La planarità garantisce che una superficie sia uniforme e non deformata. La perpendicolarità verifica se due superfici si incontrano con un angolo preciso di 90°.

Una scarsa planarità può causare lacune nell'assemblaggio, perdite di luce o problemi di montaggio dei circuiti stampati. Una scarsa perpendicolarità può causare il disallineamento delle porte o la formazione di spazi vuoti nelle custodie.

Cpk / Capacità di processo

Il Cpk misura la costanza con cui un processo di produzione rimane entro i limiti di tolleranza. Un processo con un valore di Cpk pari o superiore a 1,33 è considerato stabile per la maggior parte dei settori.

Questa metrica consente agli acquirenti di valutare l'affidabilità dei fornitori. Valori elevati di Cpk riducono i tassi di scarto, le rilavorazioni e i rischi di qualità nascosti.

Esempio:

Un processo di piegatura con un Cpk basso produce angoli variabili nel corso della giornata, con conseguenti problemi di assemblaggio.

Apparecchiature Go / No-Go

I dispositivi Go/No-Go offrono controlli rapidi di tipo pass-or-fail per le dimensioni chiave. Sono comuni nella produzione di grandi volumi perché riducono i tempi di ispezione.

Questi dispositivi aiutano a mantenere una qualità costante e ad evitare che i pezzi difettosi si spostino a valle.

Termini di produzione e attrezzaggio

Questi termini spiegano come i progetti passano dai prototipi alla produzione ripetibile e come le scelte degli utensili influenzano i costi e l'efficienza.

Prototipo vs. produzione

I prototipi utilizzano processi flessibili, come il taglio laser e la saldatura manuale. Sono in grado di supportare revisioni rapide e aggiornamenti del progetto.

I pezzi di produzione richiedono processi stabili, attrezzature e utensili coerenti. Questi elementi riducono il costo unitario e migliorano la ripetibilità una volta bloccato il progetto.

Utensili morbidi vs. utensili duri

L'utensileria morbida utilizza strumenti semplici e a basso costo, adatti alla produzione di piccoli e medi lotti. Funziona bene quando i progetti sono ancora in fase di sviluppo.

L'utensileria complessa utilizza stampi durevoli, progettati specificamente per produzioni prolungate. Riduce i costi unitari di volume, ma richiede un investimento iniziale più elevato.

Esempio:

Un progetto con soli 300-500 pezzi annui utilizza in genere utensili morbidi, mentre un ordine di 10.000 pezzi beneficia di utensili complessi.

Nidificazione

Il nesting dispone i pezzi su una lastra per ridurre gli scarti. Un buon nesting migliora l'utilizzo del materiale di 3-15%, a seconda della geometria.

Un migliore nesting abbassa i costi, riduce gli scarti e migliora i tempi di consegna.

Dimensione del lotto

La dimensione dei lotti influisce sui costi, sui tempi di preparazione, sulla velocità di produzione e sul controllo delle scorte.

- Piccoli lotti = flessibilità, ma costo unitario più elevato

- Grandi lotti = efficienza ma minore flessibilità

La scelta della dimensione giusta dipende dalla stabilità del progetto e dalla pianificazione della domanda.

Conclusione

La fabbricazione di lamiere funziona meglio quando tutti usano lo stesso linguaggio tecnico. Quando i team comprendono questi termini, i progetti diventano più facili da realizzare, i preventivi si allineano alle condizioni reali e la produzione rimane costante. Questa conoscenza condivisa aiuta anche a prevenire gli errori di piegatura, saldatura, formatura e finitura. E fornisce a ingegneri, acquirenti e produttori un modo più agevole di collaborare.

Se desiderate un minor numero di revisioni, curve più pulite e tempi di consegna più rapidi, i nostri ingegneri possono aiutarvi. Condividete i vostri disegni con noie noi rivedremo il progetto, verificheremo la producibilità e vi restituiremo gratuitamente un rapporto DFM dettagliato.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.