Nel settore medico, la precisione è più di un obiettivo di produzione: è un requisito di sicurezza. Anche una deviazione di 0,05 mm in una staffa o in un involucro può influire sull'allineamento del sensore, interrompere il flusso d'aria o falsare le letture diagnostiche. Questo livello di scostamento può sembrare minore, ma in un ambiente regolamentato può ritardare la certificazione o compromettere i risultati del paziente.

Gli alloggiamenti e i telai dei dispositivi medici spesso richiedono tolleranze del 30-50% più strette rispetto a quelle utilizzate nei prodotti industriali generici. Quando ogni elemento di fissaggio, ritaglio e cucitura è perfettamente allineato, le apparecchiature funzionano in modo più silenzioso, si raffreddano in modo efficiente e mantengono l'isolamento elettrico senza rischio di guasti. Non si tratta di semplice artigianato, ma di conformità in forma fisica.

Precisione nella fabbricazione di lamiere mediche

La precisione definisce l'affidabilità delle apparecchiature sanitarie. Ogni micron di accuratezza garantisce sicurezza, funzionamento regolare e prestazioni costanti durante la produzione e l'uso clinico.

Ottenere tolleranze strette

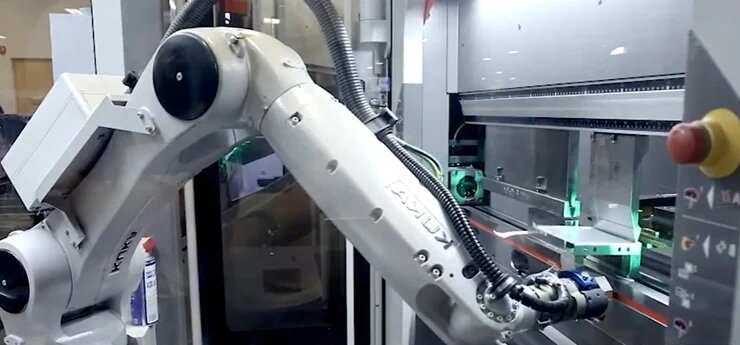

I moderni strumenti di fabbricazione consentono di raggiungere questi standard esigenti.

- Taglio laser raggiunge larghezze di taglio fino a 0,1 mm, consentendo la creazione di profili complessi per strumenti diagnostici e console chirurgiche.

- Curvatura con pressa piegatrice CNC garantisce angoli ripetibili entro ±0,2°, compensando automaticamente il ritorno elastico.

- TIG di precisione e saldatura a punti controllare le zone di calore per evitare distorsioni e scolorimenti.

La verifica dimensionale segue ogni fase. Le macchine di misura a coordinate (CMM) e gli scanner laser verificano le posizioni dei fori, le linee di piegatura e la geometria complessiva prima dell'assemblaggio. I risultati sono registrati digitalmente per una completa tracciabilità.

Anche le proprietà del materiale vengono considerate in anticipo. L'acciaio inossidabile si indurisce durante il processo di formatura, mentre l'alluminio tende a ritrarsi maggiormente. La comprensione di questi comportamenti consente agli ingegneri di prevedere le variazioni e di mettere a punto la pressione degli utensili per rispettare le specifiche.

Suggerimento per il design:

Utilizzate raggi di curvatura coerenti tra componenti simili per garantire l'uniformità. Migliora l'adattamento dei pezzi, riduce i tempi di impostazione e semplifica l'ispezione consentendo controlli di tolleranza condivisi.

Progettazione per la producibilità (DFM) nelle applicazioni mediche

La precisione inizia molto prima della fabbricazione. Durante lo sviluppo CAD, DFM Le regole aiutano gli ingegneri a creare pezzi che si formano in modo pulito e si assemblano senza rilavorazioni.

Una linea di base affidabile è quella di mantenere il raggio minimo di curvatura interno uguale allo spessore della lastra (1 × T) e di mantenere le distanze tra i fori e le curvature di almeno 2 × T. Queste proporzioni prevengono le fessurazioni e le distorsioni. Per le perforazioni o le griglie di ventilazione, mantenendo una distanza uniforme tra i passi si evitano concentrazioni di stress che potrebbero deformarsi sotto il calore della sterilizzazione.

Le prime prove sui prototipi convalidano le ipotesi di progettazione. I prototipi a rotazione rapida, spesso prodotti in tre-cinque giorni, consentono ai team di testare l'adattamento dell'assemblaggio, valutare la compatibilità con la sterilizzazione e misurare il comportamento del ritorno elastico. La regolazione della geometria in questa fase è poco costosa e può evitare ritardi normativi in seguito.

Promemoria sulla conformità:

Ogni revisione del progetto deve includere la documentazione dei parametri di formatura e dei dati di ispezione. Queste registrazioni dimostrano il controllo del rischio in conformità ai requisiti di convalida della progettazione previsti dalla norma ISO 13485.

Selezione del materiale e finitura della superficie

La scelta dei materiali e delle finiture determina le prestazioni, la resistenza alla corrosione e la conformità agli standard igienici dei dispositivi medici. La giusta combinazione garantisce la durata e la sicurezza della sterilizzazione a lungo termine.

Metalli comuni di grado medico

La scelta dei materiali definisce le prestazioni e la durata dei componenti medicali. I dispositivi devono resistere a ripetute sterilizzazioni, pulizie chimiche e anni di utilizzo senza deformarsi o arrugginirsi.

Gli acciai inossidabili 304 e 316 rimangono lo standard di riferimento. Il grado 304 offre un'eccellente resistenza generale alla corrosione, mentre il 316 - con l'aggiunta di molibdeno - offre una protezione superiore contro i cloruri e i disinfettanti aggressivi. Viene spesso utilizzato in vassoi chirurgici, rack per autoclavi e sistemi a contatto con i fluidi.

L'alluminio 5052 e 6061 è altrettanto valido nei casi in cui la leggerezza e la conducibilità termica sono importanti. Il loro peso ridotto consente di utilizzare analizzatori portatili, alloggiamenti per immagini e apparecchiature per il monitoraggio dei pazienti.

Per le applicazioni avanzate, il titanio e il rame aggiungono vantaggi specifici. La biocompatibilità del titanio lo rende adatto a dispositivi vicini al paziente o in aree sensibili di imaging. Il rame offre proprietà antimicrobiche naturali, che spesso vengono integrate nei dispositivi ospedalieri e nei pannelli a sfioramento.

Suggerimento per il design:

Abbinare il tipo di materiale all'esposizione alla sterilizzazione. Per le autoclavi ad alta temperatura o per le soluzioni detergenti acide, scegliere l'acciaio inossidabile 316 o l'alluminio anodizzato duro per prolungare la durata e mantenere la stabilità della certificazione.

Trattamenti superficiali per la pulizia e la durata

La qualità della superficie è importante quanto la geometria interna. I componenti di grado medico devono resistere alla corrosione, ridurre al minimo la contaminazione e mantenere la pulibilità dopo centinaia di cicli di sterilizzazione.

Passivazione, eseguita secondo la norma ASTM A967, rimuove il ferro libero e migliora la pellicola protettiva di ossido di cromo sull'acciaio inossidabile. Questo semplice ma fondamentale passaggio rallenta drasticamente l'ossidazione durante le ripetute operazioni di pulizia.

Per superfici più lisce, l'elettrolucidatura (ASTM B921) rimuove i micropunti sulla superficie metallica, riducendo la rugosità fino a 50%. In questo modo si ottiene una finitura brillante e a specchio che riduce al minimo l'adesione dei batteri, perfetta per i vassoi chirurgici e i gruppi diagnostici.

Anodizzazione rafforza le superfici in alluminio, migliorando la durezza e la stabilità del colore e sigillando i pori contro l'ingresso di fluidi. Per le custodie a vista, il rivestimento a polvere o la verniciatura di grado medicale offrono un aspetto estetico e una resistenza chimica. Tuttavia, i rivestimenti devono essere convalidati per la compatibilità con la sterilizzazione, al fine di evitare lo sfaldamento o il degassamento durante l'uso.

Infine, sbavatura e l'arrotondamento dei bordi non sono negoziabili. I bordi affilati raccolgono contaminanti e rappresentano un rischio di lesioni per gli utenti. La finitura automatica a vibrazione o la levigatura manuale fine assicurano che ogni bordo soddisfi le aspettative igieniche ed ergonomiche.

Promemoria sulla conformità:

Le specifiche della finitura superficiale devono essere documentate con valori Ra (ad esempio, Ra < 0,8 µm per i componenti della camera bianca). La registrazione dei dati di finitura semplifica gli audit ISO 13485 e FDA, dimostrando che le superfici critiche per l'igiene sono state ottenute in modo costante.

Collegare i materiali alla funzione

La scelta del materiale influisce su ogni fase, dalla precisione della formatura alla ripetibilità della sterilizzazione.

- Acciaio inox 316 → strumenti resistenti alla corrosione e riutilizzabili

- Alluminio 6061 → alloggiamenti leggeri per immagini

- Titanio → montature di precisione biocompatibili

- Leghe di rame → superfici tattili antimicrobiche

Un'accurata combinazione di metallo e finitura riduce la manutenzione, supporta una calibrazione stabile e prolunga gli intervalli di certificazione dei dispositivi: vantaggi fondamentali per i team di approvvigionamento e di qualità che gestiscono i costi del ciclo di vita.

Conformità normativa e controllo qualità

La conformità trasforma la precisione in fiducia. L'osservanza di standard rigorosi e il mantenimento di un sistema di qualità tracciabile garantiscono che ogni componente fabbricato sia pronto per l'ispezione e soddisfi i requisiti di approvazione medica.

Standard e certificazioni chiave

Nella produzione medica, la precisione è solo l'inizio: la conformità lo dimostra. Ogni pezzo deve essere prodotto con sistemi documentati che soddisfino le normative globali sui dispositivi medici.

La norma ISO 13485 pone le basi. Definisce la gestione della qualità per la progettazione, la fabbricazione e l'ispezione dei componenti medici. In base a questo sistema, ogni azione - dalla selezione dei materiali all'imballaggio - è tracciabile e registrata. I produttori devono mantenere file di controllo dei rischi, registri di convalida dei processi e registri delle modifiche per tutte le fasi critiche del processo di produzione.

Per il mercato statunitense, la normativa sul sistema di qualità FDA 21 CFR Part 820 richiede prove documentate di ispezioni, calibrazioni e azioni correttive. Nell'UE, la marcatura CE ai sensi della MDR richiede valutazioni di conformità e la prova che ogni componente soddisfa criteri di sicurezza e prestazioni definiti.

La sicurezza ambientale e chimica aggiunge un ulteriore livello: La direttiva RoHS limita sostanze come il piombo e il mercurio, mentre il regolamento REACH disciplina la conformità alle norme sull'esposizione chimica. Insieme, questi quadri proteggono i pazienti e standardizzano le aspettative tra OEM e fornitori in tutto il mondo.

Promemoria sulla conformità:

Trascurare la documentazione può ritardare di mesi il lancio dei prodotti. Un solo rapporto di ispezione mancante può far scattare la riconvalida e ulteriori audit, aumentando i costi e allungando i tempi di consegna.

Ambiente di produzione e convalida

La produzione di tipo medicale richiede spazi puliti e controllati che impediscano la contaminazione. Anche piccole particelle di polvere o olio possono compromettere l'isolamento elettrico o la sterilità delle superfici.

Le strutture dedicate alla produzione medica spesso creano camere bianche di classe 8-9 ISO per i componenti sensibili. Gli operatori seguono procedure di camiciatura e i lubrificanti o i fluidi da taglio sono scelti in base alla loro biocompatibilità e ai bassi residui.

Prima dell'inizio di qualsiasi corsa di massa, convalida del processo garantisce risultati ripetibili:

- Ispezione del primo articolo (FAI) verifica che il primo campione soddisfi tutti i requisiti dimensionali e di superficie.

- Analisi della capacità di processo (Cp/Cpk) quantifica la stabilità tra le varie corse. Un Cpk superiore a 1,33 è considerato idoneo per gli standard medici.

- Controlli in corso d'opera durante la piegatura, la saldatura e l'assemblaggio prevengono i difetti prima che si accumulino.

- L'ispezione finale comprende controlli visivi, dimensionali e di documentazione prima della spedizione.

Questi controlli sono integrati in un sistema di qualità a ciclo chiuso, che garantisce che ogni risultato alimenti il miglioramento continuo. Gli operatori e gli ispettori vengono regolarmente riqualificati per mantenere l'allineamento con i requisiti ISO e FDA.

Suggerimento per il design:

Integrare i punti di controllo dell'ispezione nel piano di produzione, anziché affidarsi solo al controllo qualità finale. Le convalide in fase iniziale colgono le deviazioni quando sono più rapide ed economiche da correggere.

Pratiche di revisione e documentazione

La tracciabilità è la spina dorsale della produzione medica. Ogni pezzo deve avere un'origine documentata, dai certificati dei materiali ai registri di spedizione.

I sistemi di produzione digitale rendono tutto questo più semplice. Ogni componente è dotato di un codice a barre o di un codice QR che lo collega al suo viaggiatore digitale: un record contenente numeri di lotto, dati di ispezione, parametri di processo e dettagli dell'operatore. Questi dati possono essere recuperati istantaneamente durante un audit.

Gli audit, sia interni che esterni, assicurano che la documentazione, la calibrazione e le azioni correttive rimangano conformi alle normative vigenti. I fornitori conducono audit interni trimestrali e revisioni annuali della gestione per verificare il costante allineamento con la norma ISO 13485 e con i requisiti specifici del cliente.

Queste pratiche creano fiducia. Quando un cliente richiede la prova della sicurezza della sterilizzazione o della coerenza del processo, il produttore è in grado di fornire una documentazione completa entro poche ore, non giorni. Questa reattività differenzia i produttori certificati dalle officine generiche.

Promemoria sulla conformità:

Una solida cultura della documentazione non è solo una questione di scartoffie: è una chiara indicazione di un controllo efficace. Le autorità di regolamentazione e gli OEM del settore medicale considerano le registrazioni tracciabili come la prova che ogni componente fabbricato è sicuro, stabile e ripetibile.

Dal prototipo alla produzione

L'innovazione inizia con i prototipi, ma ha successo con la produzione controllata. Processi scalabili e convalidati consentono la transizione di nuovi progetti medici dai test alla produzione coerente e conforme.

Prototipazione rapida per progetti medici

Ogni dispositivo medico di successo inizia con un prototipo. La prototipazione rapida consente ai team di valutare la forma, l'adattamento e la sicurezza della sterilizzazione prima di effettuare un investimento su scala reale.

Grazie al taglio laser, alla piegatura CNC e alla saldatura di precisione, le piccole serie possono essere completate in 3-5 giorni. Questi prototipi verificano le tolleranze di assemblaggio, il gioco elettrico e l'ergonomia dell'utente in condizioni di sterilizzazione reali.

Il collaudo precoce è più di una semplice fase di progettazione: è una strategia di gestione del rischio. L'individuazione precoce di distorsioni delle saldature, difetti di finitura o giunti deboli consente agli ingegneri di regolare la geometria e i materiali mentre le modifiche rimangono poco costose. La prototipazione genera anche dati per i file di convalida della progettazione ISO 13485, consentendo una più rapida presentazione delle normative.

Suggerimento per il design:

Richiedete un rapporto dimensionale per ogni iterazione del prototipo. Le tendenze di variazione documentate forniscono la prova della capacità del processo e rafforzano la documentazione di conformità durante gli audit successivi.

Scala per la produzione a basso e medio volume

Una volta che il prototipo ha superato la convalida, l'attenzione si sposta sulla consistenza e sulla produttività. La maggior parte dei componenti medicali viene prodotta in lotti di volume medio-basso, dove la precisione deve rimanere costante per ogni ordine.

I produttori ottengono questa stabilità attraverso:

- Impostazione standardizzata delle attrezzature e programmi digitali di pressa piegatrice per garantire profili di piegatura coerenti.

- Registri di calibrazione delle macchine e programmi di manutenzione preventiva per ridurre al minimo le derive.

- Formazione degli operatori e verifica incrociata per eliminare le variazioni tra i turni.

Nella moderna produzione medicale, la tracciabilità digitale collega ogni lotto al certificato del materiale, ai dati di ispezione e alla data di produzione. Questa visibilità favorisce una più rapida tracciabilità e facilita le verifiche da parte dei clienti.

Anche la capacità flessibile è importante. Gli ospedali o gli OEM di dispositivi hanno spesso bisogno di unità di ricambio o di rifornimenti urgenti. Un partner in grado di passare dal prototipo alla manutenzione e alla produzione senza soluzione di continuità aiuta a ridurre i tempi di inattività e i costi di magazzino.

Promemoria sulla conformità:

La ripetibilità documentata del processo (Cpk > 1,33) e la capacità di produzione stabile sono punti di prova fondamentali per la qualificazione dei fornitori per i programmi ISO 13485 e FDA.

Come scegliere un partner affidabile per la fabbricazione?

Un partner forte colma il divario tra gli obiettivi di progettazione e le esigenze normative. Il produttore giusto combina precisione ingegneristica, certificazione e flessibilità per garantire risultati sicuri, tempestivi e conformi.

Lista di controllo per gli acquirenti di dispositivi medici

Per identificare un partner di fabbricazione capace, verificare che:

- Possedere la certificazione ISO 13485 e comprendere la documentazione di tipo medico.

- Fornire la tracciabilità dalla materia prima al rapporto di ispezione finale.

- Supporta sia la prototipazione rapida che la produzione in volumi certificati.

- Operare in ambienti controllati con processi convalidati.

- Consegnare i dati di ispezione e i certificati al momento della spedizione.

I fornitori affidabili offrono molto di più delle apparecchiature: trasparenza dei processi, comunicazione proattiva e guida ingegneristica durante le revisioni dei progetti.

Domande da porre al fornitore

- "Quale intervallo di tolleranza potete garantire sugli assemblaggi in acciaio inossidabile?".

- "Come si mantiene la consistenza della superficie dopo più cicli di sterilizzazione?".

- "È possibile risalire da ogni parte ai materiali e ai dati di ispezione?".

Queste domande permettono di filtrare i fornitori qualificati di livello medico dalle officine industriali standard. Un partner affidabile deve essere in grado di dimostrare un controllo misurabile, non solo una garanzia verbale.

Conclusione

Nella produzione di dispositivi medici, la precisione crea prestazioni e la conformità crea fiducia. Dai prototipi tagliati al laser alle linee di produzione convalidate, ogni fase deve trovare un equilibrio tra precisione, pulizia e tracciabilità.

Scegliere il giusto partner di fabbricazione significa allineare tecnologia, certificazione e reattività. Quando questi elementi lavorano insieme, le innovazioni mediche si muovono più rapidamente, raggiungendo gli operatori sanitari e i pazienti in modo sicuro, affidabile e puntuale.

Cercate un partner certificato per la fabbricazione di lamiere per i vostri progetti medici? Shengen offre una produzione di precisione basata sulle norme ISO, dalla prototipazione rapida alla conformità alla produzione di massa. Contattate il nostro team di ingegneri oggi stesso per discutere del vostro prossimo progetto o per richiedere una revisione tecnica.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.