Quando vi rifornite di componenti in lamiera, dovrete dare priorità alla loro durata, resistenza ed estetica. E se vi dicessi che esiste una tecnologia che può migliorare drasticamente le prestazioni e l'aspetto dei vostri componenti in lamiera? Il processo di rivestimento PVD è quello che vi spiegherò oggi.

Il PVD sembra tecnico, ma è piuttosto pratico. Viene utilizzato su utensili da taglio, casse di orologi, parti mediche e persino hardware decorativo. Vediamo cosa comporta, passo dopo passo.

Che cos'è il processo di rivestimento PVD?

PVD è l'acronimo di Physical Vapor Deposition. È un processo di rivestimento basato sul vuoto. Un metallo solido si trasforma in vapore. Il vapore si deposita sulla superficie del pezzo e forma uno strato sottile e resistente. Questo strato protegge la superficie dall'usura, dal calore e dalla corrosione. La PVD non prevede l'uso di sostanze chimiche liquide. Si basa sul calore elevato e sulla tecnologia del vuoto.

Il PVD ha avuto inizio nel 1800 con la prima metallizzazione sotto vuoto. Nel 20° secolo è stata utilizzata nell'elettronica e nel settore aerospaziale. La tecnologia è migliorata negli anni '80, rendendola più veloce e stabile. Da allora, è diventato un metodo chiave per il rivestimento di utensili, dispositivi medici e hardware decorativo.

Il PVD aiuta i pezzi a durare più a lungo. Riduce l'attrito, aumenta la durezza e resiste alla corrosione. Molte industrie si affidano al PVD per migliorare la resistenza e la durata di utensili, parti di macchine e componenti. Favorisce una produzione pulita e riduce gli scarti. Ecco perché si adatta alle moderne esigenze di qualità e sostenibilità.

Come funziona il processo di rivestimento PVD?

Per capire come il PVD migliora le superfici dei pezzi, è utile scomporre il processo in fasi chiare e semplici.

Deposizione fisica e chimica da vapore

PVD è l'acronimo di Physical Vapor Deposition (Deposizione fisica da vapore). È diversa dalla deposizione chimica da vapore (CVD). La PVD utilizza calore o energia elettrica per trasformare il metallo solido in vapore in una camera a vuoto. Il vapore si attacca al pezzo e forma un film sottile. Non è necessaria alcuna reazione chimica.

La CVD, invece, utilizza gas che reagiscono con la superficie. Questi gas creano un nuovo strato di materiale attraverso una reazione chimica. La CVD richiede spesso temperature più elevate e comporta una chimica più complessa.

Il PVD è più pulito, opera a temperature più basse ed è compatibile con un'ampia gamma di componenti, garantendo che non vengano danneggiati.

Fasi fondamentali del processo PVD

- Pulizia: Il pezzo viene pulito per rimuovere sporco, olio o ruggine. Questa fase è fondamentale per ottenere una forte adesione.

- Caricamento: Le parti pulite vengono inserite in una camera a vuoto.

- Evaporazione: Il metallo di rivestimento, come il titanio o il cromo, viene riscaldato o bombardato con ioni. Si trasforma in vapore.

- Deposizione: Il vapore attraversa il vuoto e si deposita sulla superficie del pezzo. Forma un film sottile e solido.

- Raffreddamento e scarico: Dopo il rivestimento, i pezzi si raffreddano e vengono rimossi dalla camera.

Tipi comuni di tecniche PVD

Esistono diversi metodi PVD. Ognuno funziona in modo leggermente diverso, ma tutti utilizzano il vapore per rivestire una superficie sotto vuoto.

Deposizione sputter

Lo sputtering utilizza gli ioni per eliminare gli atomi da un bersaglio metallico. Questi atomi si trasformano in vapore e rivestono il pezzo. Un gas, come l'argon, viene aggiunto alla camera a vuoto. Si forma il plasma e si creano gli ioni. Gli ioni colpiscono il bersaglio metallico ad alta velocità. Gli atomi di metallo volano via e formano uno strato sottile sulla superficie del pezzo. Lo sputtering produce rivestimenti lisci e uniformi ed è particolarmente indicato per i film sottili.

Evaporazione a fascio di elettroni

Questo metodo utilizza un fascio di elettroni ad alta energia per riscaldare il metallo di rivestimento. Il metallo si scioglie e si trasforma in vapore. Il vapore attraversa la camera e si deposita sul pezzo. Questa tecnica consente un controllo preciso dello spessore e della purezza del rivestimento. Funziona bene per i materiali con punti di fusione elevati.

Deposizione di vapore ad arco

La deposizione ad arco utilizza un arco elettrico per colpire il bersaglio metallico. L'arco crea un punto molto caldo che vaporizza il metallo. Il vapore si trasforma in plasma, che riveste i pezzi. Questo metodo crea rivestimenti densi e resistenti. Tuttavia, può anche produrre piccole particelle o goccioline nel film. Queste devono essere controllate per ottenere una superficie liscia.

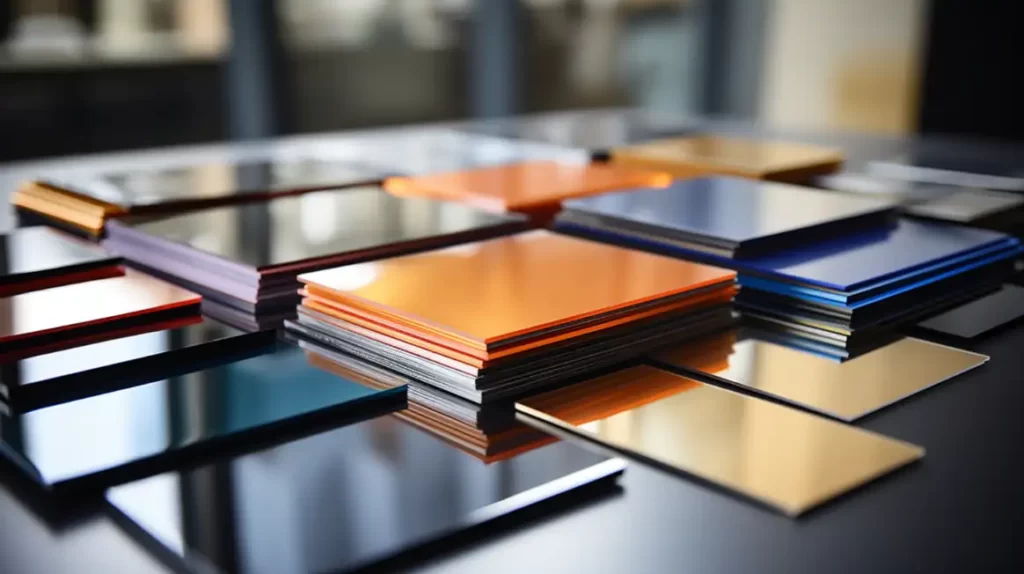

Materiali di rivestimento PVD e compatibilità dei substrati

La scelta del rivestimento giusto e il suo abbinamento con il materiale di base adeguato assicurano una forte adesione e prestazioni.

Opzioni di rivestimento in metallo e ceramica

I rivestimenti PVD comprendono sia rivestimenti metallici che ceramici. I rivestimenti metallici, come nitruro di titanio (TiN) o nitruro di cromo (CrN), sono tenaci e resistenti all'usura. Vengono utilizzati in utensili e parti di macchine.

I rivestimenti ceramici, come il nitruro di zirconio (ZrN), sono adatti per la resistenza al calore e alla corrosione. Alcuni rivestimenti mescolano caratteristiche metalliche e ceramiche per bilanciare durezza, colore e stabilità termica.

Materiali del substrato compatibili

Il PVD funziona meglio su materiali che possono sopportare il vuoto e un calore moderato. Questi includono:

- Acciaio inox

- Acciaio per utensili

- Alluminio

- Titanio

- Carburo

- Plastica (con PVD a bassa temperatura)

Il substrato non deve esalare o deformarsi durante il processo di rivestimento. I metalli sono i materiali di base più comuni grazie alla loro resistenza e stabilità.

Apparecchiature e tecnologie coinvolte

Il rivestimento PVD si basa su apparecchiature precise e altamente tecnologiche. Ogni parte del sistema svolge un ruolo fondamentale per ottenere un rivestimento pulito e uniforme.

Camere a vuoto

La camera del vuoto è il luogo in cui avviene l'intero processo di rivestimento. Rimuove l'aria e l'umidità per evitare la contaminazione. Un vuoto pulito permette al vapore di viaggiare liberamente e di aderire ai pezzi. La camera deve essere sigillata ermeticamente e mantenuta a bassa pressione durante il processo.

Materiali e catodi target

Il bersaglio è il metallo o il composto che si trasforma in vapore. Si trova all'interno della camera e si trova di fronte alle parti da rivestire. Nello sputtering, il bersaglio viene colpito da ioni. Nella deposizione ad arco, viene colpito da un arco elettrico. Il catodo contribuisce a generare energia che spezza gli atomi dal bersaglio. Questi atomi diventano il rivestimento.

Sistemi di riscaldamento e generazione di plasma

Alcuni sistemi utilizzano il calore per fondere il metallo del rivestimento. Altri utilizzano un fascio di elettroni o ioni per vaporizzare il bersaglio. Spesso all'interno della camera viene creato del plasma. Questo aiuta a guidare il vapore e ne migliora l'adesione alla superficie. Questi sistemi richiedono controlli precisi per mantenere un processo stabile.

Vantaggi dell'utilizzo dei rivestimenti PVD

I rivestimenti PVD fanno molto di più che proteggere. Migliorano le prestazioni e l'aspetto di un pezzo. Ecco cosa li rende così preziosi.

Durezza e resistenza all'usura

I rivestimenti PVD sono resistenti. Possono sopportare sollecitazioni elevate, tagli e utilizzi ripetuti. Gli utensili rivestiti di nitruro di titanio, ad esempio, rimangono più affilati più a lungo. La superficie dura contribuisce a ridurre l'usura dei bordi, i danni superficiali e le incrinature.

Protezione dalla corrosione

Alcuni rivestimenti bloccano l'umidità, l'aria e le sostanze chimiche. I rivestimenti a base di nitruro di cromo e di zirconio formano barriere strette che rallentano la ruggine e la corrosione. Ciò è utile in ambienti difficili, come quelli con acqua salata o aria umida.

Miglioramenti dell'attrito e della lubrificazione

Il PVD riduce l'attrito superficiale. Una superficie più liscia e rigida significa meno attrito tra le parti in movimento. Nelle applicazioni a secco o ad alta velocità, ciò contribuisce a ridurre il calore e l'usura. Alcuni rivestimenti funzionano come lubrificanti a secco, riducendo la necessità di olio o grasso.

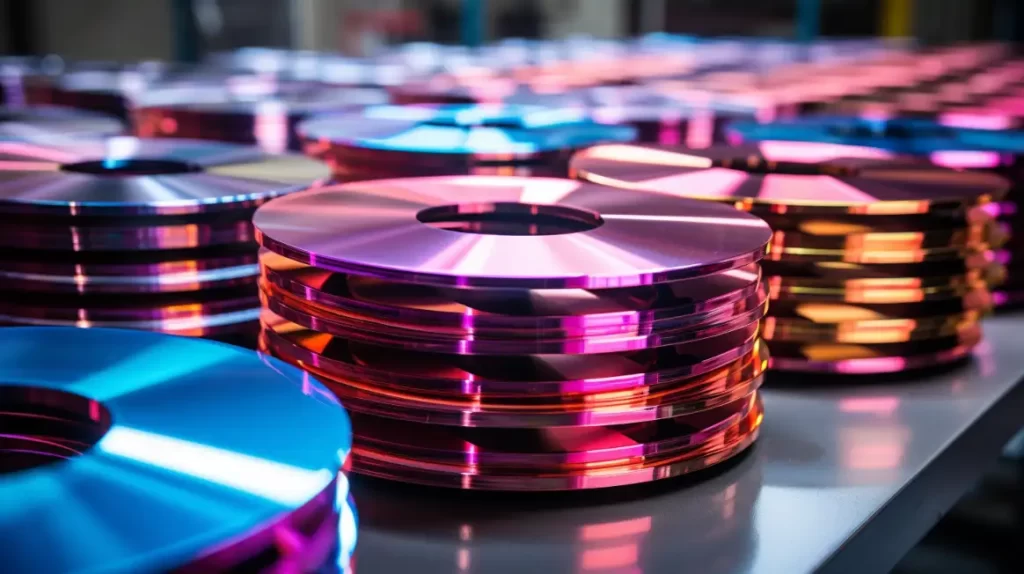

Miglioramenti estetici

Il PVD migliora anche l'aspetto estetico. I pezzi hanno una finitura lucida e uniforme in colori come oro, nero, argento o bronzo. Questi rivestimenti non sbiadiscono e non si staccano facilmente. Questo li rende popolari per utensili, orologi, hardware e prodotti di consumo.

Limiti e sfide

Il PVD offre molti vantaggi, ma ha anche alcuni limiti. Conoscerli aiuta a decidere quando è la soluzione giusta.

Elevato costo iniziale dell'apparecchiatura

I sistemi PVD richiedono camere a vuoto, alimentatori e controlli precisi. L'acquisto e la configurazione di questi strumenti sono costosi. Per le piccole officine o per quelle che hanno esigenze di bassi volumi, questo costo può essere difficile da giustificare.

Limitazioni delle dimensioni e della forma del substrato

Il pezzo deve entrare nella camera del vuoto. I pezzi grandi o di forma strana potrebbero non rivestirsi in modo uniforme. Angoli acuti, fori profondi o punti ciechi possono bloccare il flusso di vapore. Ciò comporta una copertura non uniforme o punti più sottili.

Sensibilità alla pulizia delle superfici

Il PVD richiede superfici prive di macchie. Qualsiasi traccia di sporco, olio o strato di ossido può impedire al rivestimento di aderire. Anche un'imperfezione minore può provocare distacchi o punti deboli. Ecco perché le fasi di pulizia sono rigorose e dettagliate.

Non ideale per rivestimenti spessi

Il PVD crea strati fragili, solitamente compresi tra 1 e 5 micron. Questo è perfetto per il controllo dell'usura e dell'attrito, ma non per la creazione di strati protettivi spessi. Se il pezzo richiede una barriera densa, altri metodi di rivestimento possono essere più efficaci.

Applicazioni industriali del rivestimento PVD

Il rivestimento PVD è utilizzato in molti campi. Migliora le prestazioni, aggiunge protezione e migliora l'aspetto.

Utensili da taglio e stampi

Il PVD è ampiamente utilizzato su punte da trapano, frese e stampi per la timbratura. Rivestimenti come TiN e TiAlN rendono questi utensili più duri e resistenti al calore. Ciò li aiuta a tagliare più velocemente, a durare più a lungo e a ridurre i tempi di fermo macchina.

Dispositivi medici e strumenti chirurgici

Forbici, bisturi e impianti chirurgici sono spesso dotati di rivestimenti PVD. Questi rivestimenti sono biocompatibili, lisci e resistenti alla corrosione. Facilitano la pulizia degli strumenti e riducono il rischio di infezioni. Inoltre, prolungano la durata degli strumenti in ambienti sterili.

Componenti automobilistici e aerospaziali

Nelle automobili e negli aerei, il PVD aiuta a proteggere le parti piccole e ad alte prestazioni. Tra questi vi sono parti di valvole, ingranaggi e parti del motore. I rivestimenti resistono al calore, all'usura e alla corrosione. Ciò contribuisce a migliorare l'affidabilità e a ridurre la manutenzione.

Elettronica di consumo e orologi

Il PVD aggiunge colore e resistenza ai graffi a telefoni, laptop e orologi. Conferisce una finitura elegante che dura più a lungo rispetto a colore o placcatura. Il rivestimento resiste allo sbiadimento e mantiene l'aspetto dei prodotti anche dopo l'uso quotidiano.

Controllo qualità e metodi di ispezione

I rivestimenti PVD devono soddisfare standard rigorosi. I controlli di qualità assicurano che ogni pezzo riceva lo spessore, la resistenza e la finitura corretti.

Misura dello spessore del rivestimento

Una fase fondamentale è la misurazione dello spessore del rivestimento. Si utilizzano strumenti come i calibri o la fluorescenza a raggi X (XRF). Verificano che il rivestimento sia conforme alle specifiche di progetto. Lo spessore è solitamente di pochi micron, quindi la precisione è importante.

Test di adesione

Per assicurarsi che il rivestimento aderisca bene, si eseguono test di adesione. Un metodo standard è il test del graffio. Uno stilo preme sulla superficie con forza crescente. Se il rivestimento si stacca o si rompe troppo presto, non supera il test.

Ispezione visiva e ottica

I tecnici verificano la presenza di difetti come buche, crepe o colori non uniformi. Utilizzano microscopi o luci luminose per controllare la superficie. Qualsiasi difetto visibile può ridurre la qualità o le prestazioni del pezzo.

Test di usura e graffi

I pezzi possono essere sfregati o raschiati con una forza controllata. In questo modo si verifica la resistenza del rivestimento all'usura. Alcuni laboratori utilizzano macchine per testare l'attrito, la durezza e il danneggiamento della superficie nel tempo.

Conclusione

Il rivestimento PVD è un metodo pulito e preciso per proteggere e migliorare le parti in metallo e plastica. Utilizza il metallo vaporizzato nel vuoto per creare una superficie sottile, dura e resistente. Il processo aumenta la resistenza all'usura, riduce l'attrito, migliora l'aspetto e protegge dalla corrosione.

Cercate soluzioni affidabili per il rivestimento delle superfici? Offriamo preventivi rapidi, assistenza tecnica e servizi di rivestimento personalizzati per le vostre esigenze di prodotto. Contattateci oggi stesso per scoprire come il PVD può migliorare le prestazioni e la durata dei vostri pezzi.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.