I produttori di metallo si trovano spesso ad affrontare problemi di segni di piegatura e superfici irregolari sui pezzi di lamiera. Questi problemi possono portare a punti deboli e a una scarsa qualità visiva. La coniatura delle presse piegatrici è una soluzione che migliora l'accuratezza della piegatura e la finitura superficiale, riducendo così i difetti e migliorando l'affidabilità del prodotto.

La coniazione offre precisione. Ma come funziona? Approfondiamo cosa succede durante il processo e perché è importante.

Che cos'è la coniatura delle presse piegatrici?

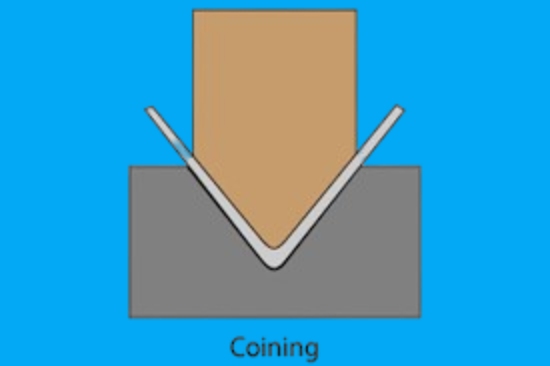

La coniatura con la pressa piegatrice è un processo di piegatura del metallo che modella la lamiera utilizzando una pressione molto elevata. Il punzone preme in profondità nel metallo, costringendolo interamente nella cavità dello stampo. A differenza della piegatura ad aria, in cui il metallo entra solo parzialmente in contatto con gli utensili, la coniatura crea un contatto completo tra il punzone, il metallo e la superficie dello stampo.

Questa intensa pressione rimodella la struttura del grano del metallo proprio nell'area di piegatura. Il metallo viene compresso oltre il suo punto di snervamento, bloccando la nuova forma in modo permanente. Per questo motivo, la coniatura produce pieghe nette con un ritorno elastico minimo o nullo. Gli angoli rimangono precisi e il raggio di curvatura interno è stretto.

Durante la coniatura, il metallo scorre e si allunga intorno al punzone, riempiendo strettamente la cavità dello stampo. Questa profonda deformazione plastica elimina le tensioni interne, rendendo stabile la piegatura e impedendo che si modifichi dopo la formatura.

Operazione di coniatura con la pressa piegatrice passo dopo passo

La coniatura con la pressa piegatrice richiede un'attenta impostazione ed esecuzione. Ecco come si svolge il processo:

Fase 1: impostazione degli utensili

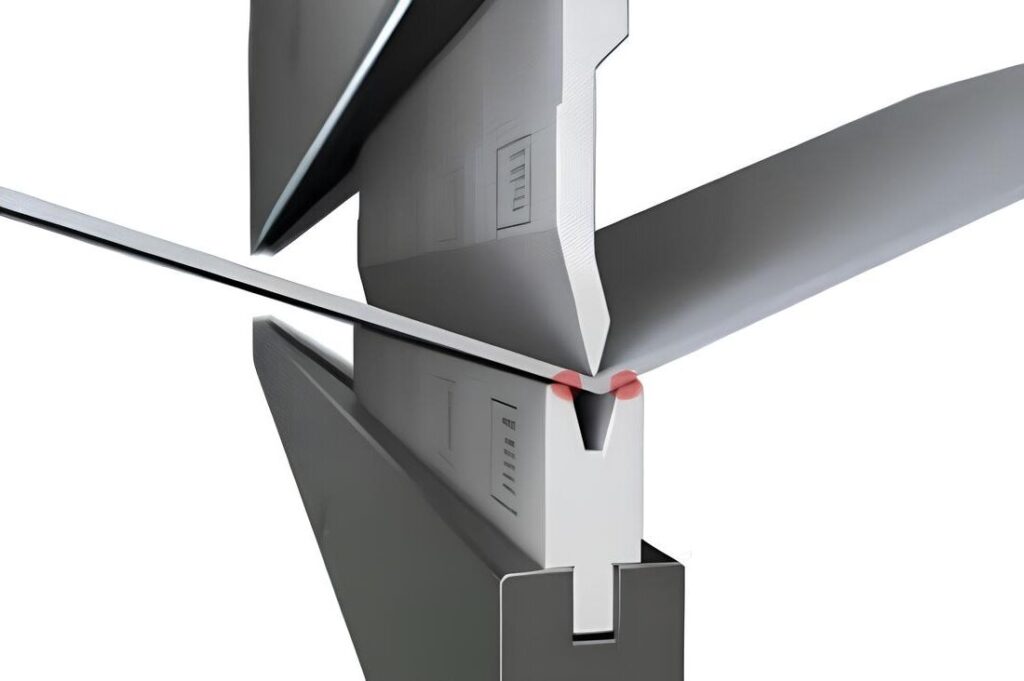

Selezionare il punzone e la matrice adatti al tipo e allo spessore del materiale. Utilizzare utensili temprati per gestire l'alta pressione. Allineare con cura il punzone e la matrice nella pressa piegatrice. Verificare che l'apertura della matrice e la punta del punzone corrispondano al materiale desiderato. raggio di curvatura.

Fase 2: Posizionamento del materiale

Posizionare la lamiera sulla matrice inferiore. Assicurarsi che sia piatta e in squadro con il calibro posteriore. Se necessario, utilizzare morsetti o fermi per evitare che si sposti durante la piegatura.

Fase 3: Regolazione del tonnellaggio

Impostare la pressa piegatrice in modo da applicare una forza sufficiente per la coniatura. Il tonnellaggio deve essere sufficiente a spingere completamente il punzone nella matrice. Utilizzare una tabella di tonnellaggio o un calcolatore in base al tipo di materiale, allo spessore e alla lunghezza della piegatura.

Fase 4: Corsa di piegatura

Avviare il ciclo della macchina. Il punzone si muove verso il basso e spinge il metallo nello stampo. A differenza della piegatura ad aria, il punzone prosegue in profondità nella cavità dello stampo. La lamiera scorre e assume la forma esatta dell'utensile.

Fase 5: Corsa di ritorno

Dopo aver raggiunto la massima profondità, il punzone si ritrae. Il metallo mantiene l'angolo di piegatura e la forma. Non c'è quasi nessun ritorno a molla perché il materiale era completamente deformato.

Fase 6: Rimozione e ispezione dei componenti

Rimuovere il pezzo finito dallo stampo. Controllare l'angolo di piegatura, il raggio e la qualità della superficie. Usare calibri o strumenti di misura per verificare che corrispondano alle specifiche.

Vantaggi della coniatura con la pressa piegatrice

La coniatura offre molto di più di una semplice curvatura. Migliora la precisione, la consistenza e la qualità della superficie. Questi vantaggi ne fanno una scelta importante per le applicazioni ad alta richiesta.

Precisione e ripetibilità superiori

La coniatura con la pressa piegatrice consente di ottenere sempre angoli di piegatura precisi. L'alta pressione costringe il metallo a conformarsi perfettamente alla forma dello stampo. Ciò la rende ideale per i pezzi che richiedono tolleranze ristrette, come i dispositivi medici o i macchinari di precisione.

Finitura superficiale e dettagli migliorati

Il processo comprime il metallo, creando curve lisce e affilate senza crepe o distorsioni. A differenza di altri metodi, la coniatura lascia segni minimi di utensili, riducendo la necessità di ulteriori lavori di finitura.

Riduzione dell'effetto di ritorno elastico

Il ritorno elastico è la tendenza del metallo a tornare leggermente indietro dopo la piegatura. La coniatura elimina questa tendenza rimodellando in modo permanente il materiale. Ciò si traduce in un minor numero di regolazioni e in risultati più costanti nella produzione di grandi volumi.

Sfide e limiti della coniatura con la pressa piegatrice

Se da un lato la coniatura offre un'incredibile precisione, dall'altro presenta alcuni svantaggi. Questi devono essere presi in considerazione prima di scegliere questa tecnica per un progetto.

Requisiti di tonnellaggio elevati

La coniatura richiede una forza molto maggiore rispetto alla piegatura standard. Le macchine richiedono un tonnellaggio 5-8 volte superiore a quello della piegatura ad aria, con conseguenti costi più elevati e attrezzature specializzate. Non tutte le officine dispongono di presse sufficientemente potenti per i lavori di coniatura più pesanti.

Considerazioni su utensili e stampi

La precisione degli utensili è fondamentale. Gli stampi devono corrispondere all'esatto angolo di piegatura e l'usura può compromettere la precisione del pezzo. L'acciaio per utensili temprato è indispensabile, ma aumenta i costi iniziali. È inoltre necessaria una manutenzione frequente per prevenire i difetti.

Limitazioni sui materiali

I metalli morbidi come l'alluminio possono sopportare la coniatura, ma i materiali complessi o fragili (ad esempio, l'acciaio ad alto tenore di carbonio) possono rompersi sotto una pressione estrema. Le lamiere più spesse richiedono una forza ancora maggiore, rendendo alcuni progetti impraticabili.

Applicazioni della coniatura delle presse piegatrici

La coniatura è utilizzata nei settori che richiedono alta precisione e tolleranze ristrette. Funziona bene per i pezzi che necessitano di curve pulite e dimensioni costanti.

Settore automobilistico e aerospaziale

Nell'industria automobilistica, la coniatura viene utilizzata per staffe, rinforzi e telai. Questi pezzi devono essere resistenti e adattarsi con precisione durante l'assemblaggio.

Il settore aerospaziale utilizza la coniatura per le parti strutturali e interne. Molti di questi pezzi hanno forme complesse e specifiche molto rigide. La coniatura aiuta a garantire che i pezzi funzionino in modo sicuro sotto sforzo.

Elettronica e ingegneria di precisione

Nell'elettronica, le parti metalliche di piccole dimensioni necessitano di bordi puliti e piegature uniformi. La coniatura aiuta a creare forme dettagliate con una minore distorsione.

Anche gli utensili e gli alloggiamenti di precisione traggono vantaggio dalla coniatura. Il processo garantisce forme esatte con variazioni minime, fondamentali per l'assemblaggio dei componenti.

Prodotti comuni realizzati con il conio

La coniatura viene utilizzata per realizzare un'ampia gamma di componenti. Alcuni esempi comuni sono:

- Staffe in metallo e piastre di montaggio

- Portabatterie e clip

- Alloggiamenti dei connettori

- Involucri elettrici

- Piccoli collegamenti meccanici

- Pezzi decorativi di rifinitura

Coniatura con presse piegatrici e altre tecniche di formatura

I diversi metodi di piegatura offrono risultati diversi. La coniatura si distingue quando gli angoli stretti e la ripetibilità sono fondamentali.

Coniatura vs. piegatura ad aria

La piegatura ad aria è il metodo più comune. Utilizza meno tonnellaggio e consente di ottenere angoli flessibili con gli stessi strumenti. Il punzone non tocca il fondo della matrice. L'angolo finale dipende dalla profondità e dal ritorno del materiale.

La coniatura, invece, spinge il punzone in profondità nella matrice. In questo modo si elimina il ritorno elastico e si ottiene un angolo di piegatura fisso basato sulla forma dell'utensile. La coniatura è più precisa ma meno flessibile. Inoltre, richiede una forza maggiore.

La piegatura ad aria è più veloce e consuma meno energia. La coniatura è più lenta, ma produce una migliore consistenza e qualità della superficie.

Coniatura vs. curvatura dal basso

La piegatura dal basso preme il materiale nello stampo, ma si ferma prima del contatto completo. Utilizza una forza maggiore rispetto alla piegatura ad aria, ma minore rispetto alla coniatura. Si verifica comunque un certo ritorno elastico, per cui può essere necessaria una correzione dell'angolo.

La coniatura va oltre. Comprime completamente il metallo nella cavità dello stampo, bloccando la forma. La piegatura dal basso offre una discreta precisione, ma la coniatura offre una migliore ripetibilità e piegature più pulite.

La piegatura dal basso è una buona via di mezzo per una precisione moderata. La coniatura è più efficace quando le tolleranze sono strette e la finitura superficiale è fondamentale.

Quando scegliere Coining rispetto alle alternative?

Scegliere la coniatura quando:

- Sono necessari angoli di curvatura precisi e senza ritorno elastico.

- Il pezzo deve essere conforme alle specifiche di progetto

- I segni di superficie o la distorsione devono essere ridotti al minimo

- Il prodotto sarà visibile o rivolto al consumatore

- Si lavora con materiali metallici morbidi o sottili

Evitare di coniare quando:

- La velocità di produzione conta più della precisione

- La vostra pressa piegatrice non è in grado di gestire un tonnellaggio elevato

- Avete bisogno di regolazioni flessibili dell'angolo da un'unica configurazione

| Metodo | Tipo di contatto | Tonnellate necessarie | Precisione dell'angolo di curvatura | Ritorno elastico | Usura degli utensili | Velocità | Il migliore per |

|---|---|---|---|---|---|---|---|

| Coniatura | Contatto completo (il punzone penetra nella matrice) | Alto | Molto alto | Minimo | Alto | Lento | Alta precisione, tolleranza ridotta, finitura pulita |

| Piegatura dell'aria | Contatto parziale (galleggiante nella matrice) | Basso | Moderare | Alto | Basso | Veloce | Angoli di piegatura flessibili, bassa necessità di forza |

| Piegatura del fondo | Contatto completo (ma senza penetrazione) | Medio | Alto | Basso | Medio | Moderare | Precisione di medio livello, piegatura per uso generico |

Le migliori pratiche per una coniazione di successo

Per ottenere risultati costanti e di alta qualità dalla coniatura, ogni fase, dall'impostazione all'ispezione, deve essere eseguita con cura.

Impostazione corretta della macchina

Utilizzare una pressa piegatrice con un tonnellaggio sufficiente per il materiale e la lunghezza di piegatura. Controllare la tabella dei tonnellaggi prima di iniziare. Allineare sempre con precisione il punzone e la matrice.

Fissare saldamente l'utensile. Qualsiasi disallineamento può causare angoli sbagliati o danni all'utensile. Assicurarsi che il calibro posteriore sia squadrato e posizionato correttamente.

Riscaldare la pressa piegatrice prima di lunghe tirature per stabilizzare le prestazioni. Controllare le impostazioni della profondità di corsa per adattarle al contatto tra punzone e matrice richiesto per la coniatura.

Tecniche di preparazione del materiale

Utilizzare lamiere piatte e pulite. Rimuovere sporco, olio o ruggine prima della piegatura. I contaminanti possono influenzare la piegatura e danneggiare l'utensile.

Mantenere lo spessore della lamiera entro i limiti di tolleranza. Uno spessore non uniforme può portare ad angoli non uniformi. Evitare l'uso di lastre con bave o danni ai bordi.

Taglio accurato delle lastre su misura. I bordi diritti aiutano a garantire un migliore allineamento durante il processo di piegatura. Per ottenere risultati uniformi, utilizzare una direzione coerente delle venature durante la piegatura.

Controllo e ispezione di qualità

Controllare attentamente le prime parti. Per verificare le dimensioni, utilizzare angolometri, calibri o calibri per il controllo dei raggi.

Ispezionare la presenza di segni superficiali o crepe, soprattutto in corrispondenza della linea di piegatura. Confrontare regolarmente i pezzi con i campioni approvati durante la produzione.

Tenere traccia dell'usura degli utensili nel tempo. Utensili opachi o danneggiati possono causare una scarsa finitura superficiale o pieghe imprecise. Sostituiteli prima che compromettano la qualità del pezzo.

Conclusione

La coniatura con la pressa piegatrice è un metodo di formatura preciso e stabile che offre tolleranze strette, ritorno elastico minimo e una qualità superficiale pulita. È ideale per i pezzi in cui l'accuratezza e l'aspetto sono fondamentali. Sebbene richieda un tonnellaggio più elevato e una configurazione più rigorosa, i risultati sono sempre affidabili, soprattutto per settori come quello automobilistico, aerospaziale ed elettronico.

Avete bisogno di pezzi metallici precisi e di alta qualità con piegature impeccabili? Parlate con il nostro team di ingegneri oggi stesso per scoprire come la coniatura di precisione può migliorare il vostro prossimo progetto.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.