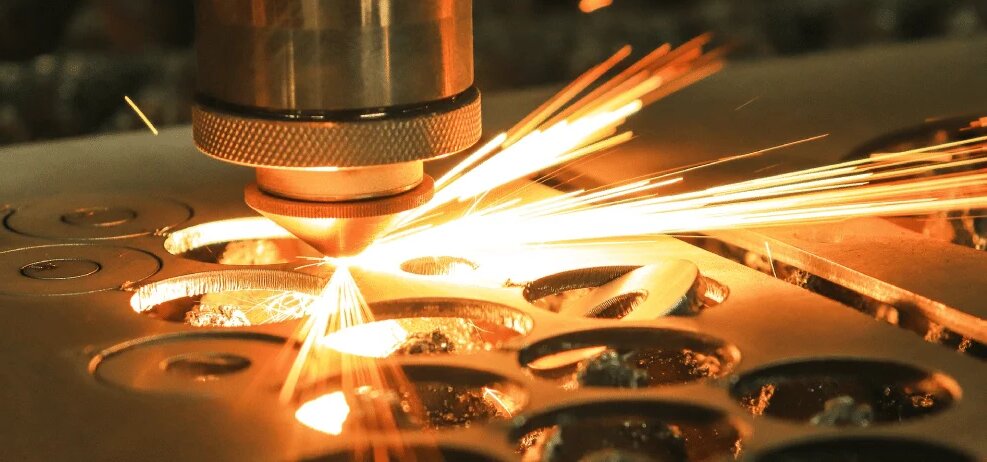

Quando si tagliano pezzi di metallo, la precisione, la qualità dei bordi e il controllo dei costi entrano spesso in conflitto. I produttori lottano per trovare un equilibrio tra velocità e qualità. Il taglio laser ad azoto è diventato una scelta obbligata per le industrie che necessitano di tagli puliti, veloci e di alta qualità senza post-elaborazione. Cosa lo rende diverso?

Il taglio laser ad azoto utilizza gas di azoto ad alta pressione per soffiare via il materiale fuso evitando l'ossidazione. In questo modo si ottengono bordi lisci, privi di bave e senza scolorimento. È ideale per il taglio di acciaio inossidabile, alluminio e altri metalli in cui l'aspetto e la precisione sono importanti. A differenza dei tagli assistiti dall'ossigeno, produce finiture più pulite e aiuta a prevenire la necessità di trattamenti secondari.

Il taglio laser ad azoto offre notevoli vantaggi. Vediamo come funziona, perché è importante e dove viene utilizzato oggi.

Che cos'è il taglio laser ad azoto?

Il taglio laser ad azoto è un processo in cui un raggio laser ad alta potenza fonde il metallo e il gas azoto soffia via il materiale fuso. Questo metodo taglia il metallo in modo netto senza bruciare o lasciare segni di ossidazione.

Il laser esegue il taglio, mentre l'azoto funge da gas di protezione. Il gas mantiene freddi i bordi tagliati e impedisce loro di reagire con l'ossigeno. In questo modo si ottiene una finitura lucida e priva di bave, soprattutto su acciaio inox e alluminio. Il taglio laser ad azoto è comunemente utilizzato nei settori in cui la qualità e l'aspetto del taglio sono fondamentali.

Il ruolo dell'azoto nei processi di taglio laser

L'azoto è un gas inerte. Ciò significa che non reagisce con il metallo caldo durante il taglio. Se utilizzato ad alta pressione, l'azoto elimina il metallo fuso senza causare ruggine, incrostazioni o scolorimenti.

Rispetto al taglio con ossigeno, il taglio con azoto produce bordi più puliti. L'ossigeno favorisce la combustione, che può lasciare una superficie ruvida e un bordo più scuro. L'azoto, invece, mantiene la superficie del metallo lucida e liscia. Questo riduce la necessità di levigatura, lucidaturao altre fasi di finitura.

Come funziona il taglio laser all'azoto?

Il taglio laser funziona focalizzando un fascio di luce ad alta energia su una superficie metallica. Il calore del fascio fonde o vaporizza il materiale. Nel taglio laser ad azoto, un flusso di azoto gassoso soffia via il metallo fuso e raffredda rapidamente l'area.

Il sistema comprende tre componenti principali: la sorgente laser, il sistema di erogazione del fascio e l'ugello per il gas. Il laser fornisce il calore, l'ottica guida il fascio e l'ugello eroga azoto ad alta pressione nella zona di taglio. Il gas tiene lontano l'ossigeno, evitando così bordi bruciati o scuri.

Generazione laser e focalizzazione del fascio

Il laser proviene da una sorgente in fibra o CO₂. Il laser viene focalizzato in un piccolo punto utilizzando lenti o specchi. Il raggio focalizzato riscalda la superficie metallica a migliaia di gradi in pochi millisecondi.

La qualità della messa a fuoco del fascio influisce sull'ampiezza e sulla profondità del taglio. Un fascio ben focalizzato crea tagli stretti e angoli netti. Migliore è la messa a fuoco, minore è la diffusione del calore al metallo circostante, riducendo la deformazione.

Interazione tra azoto e materiali

Quando il laser fonde il metallo, l'azoto viene rilasciato attraverso lo stesso ugello. L'azoto colpisce la zona calda ad alta pressione, di solito tra 10 e 20 bar. L'azoto raffredda il taglio e spinge via i pezzi fusi.

Poiché l'azoto non reagisce con il metallo, lascia la superficie pulita. Non si formano ossidi. Ciò è particolarmente utile per l'acciaio inossidabile e l'alluminio, che possono macchiarsi facilmente se esposti all'ossigeno.

Vantaggi del taglio laser ad azoto

Il taglio laser ad azoto si distingue per qualità e affidabilità. Vediamo come ogni vantaggio funziona nella produzione reale.

Qualità di taglio e finitura dei bordi superiori

Il taglio ad azoto consente di ottenere un bordo liscio e pulito. Le linee di taglio sono nitide e diritte. Non ci sono segni di bruciatura o accumuli di scorie. Ciò riduce la necessità di lucidare o levigare ulteriormente.

Taglio senza ossidazione per risultati impeccabili

L'azoto protegge la superficie del metallo durante il taglio. Impedisce all'ossigeno di raggiungere la zona calda. In questo modo i bordi rimangono brillanti, soprattutto su acciaio inox e alluminio.

Maggiore precisione per progetti complessi

Il taglio laser ad azoto funziona bene per i pezzi con tagli sottili e angoli stretti. Il laser può seguire con facilità forme dettagliate. Poiché il gas elimina istantaneamente la fusione, anche i piccoli fori e gli spigoli vivi risultano puliti.

Compatibilità dei materiali

Il taglio laser ad azoto è più efficace su metalli specifici. Alcuni materiali rispondono bene al processo. Altri potrebbero non essere adatti a causa del costo, della reattività o dello spessore.

I migliori metalli per il taglio laser ad azoto

Il taglio con l'azoto è ottimo per i metalli che necessitano di una finitura pulita e priva di ossidazione. Ecco le scelte migliori:

Acciaio inox

L'acciaio inossidabile è il materiale più comune per il taglio con azoto. L'azoto mantiene la superficie brillante e priva di ruggine. Protegge il cromo contenuto nell'acciaio dalla reazione con l'ossigeno.

Alluminio

L'alluminio si taglia in modo netto con l'azoto. Il gas impedisce la formazione di macchie scure e mantiene la superficie brillante. È utile per le parti utilizzate nell'elettronica, nell'aerospaziale o nei prodotti di visualizzazione.

Titanio

Il titanio necessita di un taglio netto senza reazioni superficiali. L'azoto previene l'ossidazione e preserva la resistenza del pezzo. Questo è utile nelle applicazioni aerospaziali, mediche e negli utensili di precisione.

Materiali non adatti al taglio con azoto

Alcuni materiali non sono ideali per il taglio ad azoto:

- Acciaio al carbonio spesso: L'azoto non dispone del calore supplementare derivante dalla reazione con l'ossigeno. Ha difficoltà con le piastre di carbonio spesse o pesanti.

- Rame e ottone: Questi metalli riflettono troppo calore. Per tagliare bene hanno bisogno di impostazioni speciali o di rivestimenti assorbenti.

- Non metalli (plastica, legno): Il taglio laser ad azoto è progettato per i metalli. Altri materiali possono bruciare o fondere in modo non uniforme.

Confronto tra il taglio laser ad azoto e altri metodi

Per vedere come si colloca il taglio laser ad azoto rispetto ad altri metodi, ecco una panoramica affiancata. La tabella evidenzia le principali differenze in termini di prestazioni, qualità e utilizzo.

| Aspetto | Taglio laser ad azoto | Taglio laser assistito da ossigeno | Taglio laser CO₂ |

|---|---|---|---|

| Velocità di taglio | Moderare | Veloce | Moderare |

| Qualità dei bordi | Bordi molto puliti e lucidi | Bordi scuri con ossidazione | Può presentare tinte di calore o segni di bruciatura |

| Ossidazione | Nessuna ossidazione | Sì, forte ossidazione | Possibile, a seconda del materiale |

| Post produzione | Di solito non è necessario | Richiesto per la maggior parte delle parti | A volte è necessario |

| Il migliore per | Acciaio inox, alluminio, parti decorative | Acciaio al carbonio spesso, parti strutturali | Non metalli, lastre più spesse |

| Reazione del gas | Inerte (nessuna reazione) | Reattivo (aumenta la combustione) | N/A (messa a fuoco della sorgente laser) |

| Compatibilità dei materiali | Eccellente con i metalli | Ideale con l'acciaio al carbonio | Limitato sui metalli riflettenti |

| Costo operativo | Inferiore | Da moderato a elevato | Aumento dovuto a gas e manutenzione |

| Tipo laser | Comunemente utilizzato con i laser a fibra | Comunemente utilizzato con i laser a fibra | Laser a gas CO₂ |

| Manutenzione | Basso | Da basso a medio | Alto (utilizza specchi e miscele di gas) |

| Precisione | Alto | Medio | Medio |

Applicazioni industriali del taglio laser ad azoto

Il taglio laser ad azoto viene utilizzato in settori in cui la precisione, la pulizia dei bordi e la qualità dei materiali sono fondamentali. Di seguito sono riportati i settori più comuni in cui questo processo aggiunge un valore sostanziale.

Aerospaziale

I pezzi aerospaziali richiedono tolleranze strette e finiture lisce. Il taglio con azoto soddisfa queste esigenze senza aggiungere danni dovuti al calore. Parti come i coperchi delle staffe e i telai di precisione beneficiano di tagli puliti e privi di ossidazione.

Produzione di dispositivi medici

Le parti mediche devono essere pulite e prive di corrosione. Il taglio con azoto previene la bruciatura dei bordi e la ruggine superficiale. È ideale per gli strumenti chirurgici, i telai degli impianti e le custodie in acciaio inox.

Automotive

Nel settore automobilistico, parti come i pannelli, parentesie involucri richiedono precisione e una superficie liscia. I tagli con azoto aiutano a evitare deformazioni e difetti superficiali, soprattutto su lamiere sottili.

Suggerimenti per l'ottimizzazione dei processi

Una corretta impostazione è fondamentale per ottenere risultati costanti e di alta qualità con il taglio laser ad azoto. Di seguito sono riportati i suggerimenti basati sui dati utilizzati da operatori esperti nella produzione reale.

Design dell'ugello e altezza di fuoco

Per il taglio di lamiere di acciaio inossidabile di spessore compreso tra 1 e 6 mm, i diametri standard degli ugelli vanno da 1,0 a 2,0 mm.

- Utilizzare ugelli da 1,2 mm per lastre sottili (1-3 mm) per un flusso di gas focalizzato.

- Utilizzare ugelli con diametri di 1,5-2,0 mm per le lastre più spesse (4-6 mm) per facilitare il flusso di gas.

Altezza di messa a fuoco è solitamente impostato a +0,5 mm - +1,0 mm sopra la superficie della lastra quando si utilizza l'azoto.

- Una focalizzazione di +1,0 mm è comune per l'acciaio inossidabile da 3 mm per bilanciare la velocità di taglio e la qualità del bordo.

- Una messa a fuoco troppo bassa può causare scorie a causa della scarsa fuoriuscita di gas. Una focalizzazione troppo alta provoca la defocalizzazione del fascio e riduce l'efficienza di taglio.

Impostazioni della pressione del gas

La pressione dell'azoto gassoso deve essere adeguata allo spessore del materiale e alle dimensioni dell'ugello:

| Materiale Spessore (mm) | Pressione di azoto consigliata (bar) |

|---|---|

| 1-2 | 8-10 |

| 3-5 | 12-16 |

| 6-10 | 16-20 |

L'azoto ad alta pressione (superiore a 15 bar) è fondamentale quando si taglia l'acciaio inossidabile superiore a 4 mm o l'alluminio per mantenere un taglio pulito e privo di ossidazione.

L'uso di una pressione inadeguata provoca la formazione di scorie e una scarsa finitura dei bordi. Una pressione eccessivamente elevata può causare turbolenze nella zona di fusione, con il risultato di un taglio più largo.

Regolazioni della potenza e della velocità del laser

Ecco i valori tipici utilizzati su un sistema laser a fibra da 3 kW:

| Materiale | Spessore (mm) | Potenza (kW) | Velocità di taglio (mm/min) |

|---|---|---|---|

| Acciaio inox | 1 | 1.5-2.0 | 6000-8000 |

| Acciaio inox | 3 | 2.5-3.0 | 2000-3000 |

| Alluminio | 2 | 2.0-2.5 | 3000-4500 |

| Titanio | 2 | 2 | 1800-2500 |

Una potenza maggiore consente un taglio più veloce, ma è sempre bilanciata dal tipo di materiale e dal supporto del gas. Le velocità più basse producono tagli più uniformi sui pezzi spessi. I materiali sottili beneficiano di una velocità più elevata per evitare il surriscaldamento.

Per forme complesse o fori piccoli, ridurre la velocità di 20-30% e diminuire leggermente la potenza per evitare di bruciare i bordi.

Sfide e limiti

Il taglio laser ad azoto offre molti vantaggi, ma non è perfetto per tutti i lavori. Ci sono diverse considerazioni chiave che devono essere prese in considerazione durante la pianificazione della produzione.

Considerazioni sui costi per l'utilizzo dell'azoto

L'utilizzo di azoto gassoso nel taglio laser può essere più costoso rispetto all'utilizzo di ossigeno. Il gas deve essere altamente puro e fornito ad alta pressione. Ciò può comportare costi di gestione più elevati, soprattutto se si tagliano grandi volumi ogni giorno.

Inoltre, l'azoto non aggiunge calore come l'ossigeno. Pertanto, il laser deve svolgere una parte maggiore del lavoro. Ciò può comportare tempi di taglio più lunghi e un maggiore consumo di energia, a seconda del materiale e dello spessore.

Sebbene il taglio finale abbia un aspetto migliore e richieda meno pulizia, il processo stesso può essere più costoso. I negozi devono decidere se la finitura più pulita vale il maggior consumo di gas.

Limitazioni di spessore nel taglio dei materiali

L'azoto funziona meglio su metalli di spessore medio o sottile. Offre tagli netti e puliti sulle lamiere, in particolare sull'acciaio inox e sull'alluminio.

Ma quando si tagliano pezzi più spessi, l'azoto diventa meno efficiente. Per tagliare in profondità i materiali pesanti occorrono più tempo e sforzi. Il laser può anche faticare a eliminare il metallo fuso senza l'aiuto di gas reattivi, come l'ossigeno.

Se il vostro lavoro prevede il taglio di lastre d'acciaio spesse o di pezzi pesanti, l'azoto potrebbe non essere la scelta migliore. Altri metodi possono essere più rapidi ed economici per questi lavori.

Conclusione

Il taglio laser ad azoto garantisce bordi puliti, elimina l'ossidazione e raggiunge un'elevata precisione. È ideale per l'acciaio inossidabile, l'alluminio e il titanio in settori che richiedono precisione e finiture di qualità. Funziona al meglio con materiali da sottili a medi e fornisce risultati costanti nella produzione di grandi volumi.

Siete alla ricerca di un taglio del metallo pulito e di alta precisione senza lucidatura supplementare? Contattateci oggi stesso per ottenere un preventivo gratuito e la consulenza di un esperto per il vostro prossimo progetto.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.