Molti ingegneri e acquirenti trovano confuso il MOQ (Minimum Order Quantity) quando ordinano pezzi di lamiera personalizzati. Spesso sorgono domande: perché i fornitori hanno una quantità minima e che impatto ha sui costi e sulla produzione?

Il MOQ è più di una semplice politica di fabbrica. Riflette l'equilibrio tra efficienza, prezzi e utilizzo dei materiali. Comprenderlo vi aiuta a pianificare in modo più efficace, a ridurre gli sprechi e a massimizzare il valore di ogni produzione.

In questo articolo spiegheremo cosa significa MOQ nella lavorazione della lamiera, perché i produttori lo stabiliscono e come potete gestirlo efficacemente nel vostro prossimo progetto.

Cosa significa MOQ nella fabbricazione di lamiere?

Nella produzione di lamiere, MOQ sta per Minimum Order Quantity (quantità minima d'ordine), ovvero il numero più piccolo di pezzi che una fabbrica produrrà in un unico ordine. È il punto in cui la produzione diventa pratica ed efficiente in termini di costi.

Ogni metodo di fabbricazione, come il taglio laser, lo stampaggio o la saldatura, comporta un lavoro di preparazione. Le macchine devono essere calibrate, i programmi devono essere caricati e gli operatori hanno bisogno di tempo per prepararsi. Queste fasi richiedono uno sforzo, sia che si ordini un solo pezzo sia che se ne ordinino migliaia.

La definizione di un MOQ aiuta a distribuire i costi di allestimento su più parti. In questo modo il prezzo unitario rimane ragionevole. Ad esempio, se l'allestimento di una pressa piegatrice richiede due ore, il costo del tempo viene suddiviso tra tutti i pezzi del lotto. Dieci pezzi renderanno ogni pezzo piuttosto costoso, ma 500 pezzi ridurranno il prezzo per pezzo. Il MOQ aiuta sia il produttore che l'acquirente a mantenere prezzi equi e sostenibili.

Fattori che influenzano il MOQ nella lavorazione della lamiera

Il MOQ nella fabbricazione di lamiere dipende da diversi fattori chiave. Ogni elemento, dal materiale utilizzato alla complessità del processo, influenza il modo in cui i produttori determinano la dimensione del lotto più pratica ed economica.

Tipo e spessore del materiale

Il materiale gioca un ruolo importante nel MOQ. I metalli più spessi o più duri, come l'acciaio inox, richiedono più tempo per essere tagliati e piegati. Ciò aumenta l'usura degli utensili e il tempo di lavorazione, per cui i produttori di solito fissano MOQ più elevati per coprire questi costi aggiuntivi.

Un altro problema è la disponibilità. I materiali standard, come l'acciaio dolce o l'alluminio, sono facilmente disponibili in dimensioni standard, consentendo di evadere ordini più piccoli. Ma leghe speciali o spessori non comuni possono richiedere l'ordinazione di materiali all'ingrosso da parte dei fornitori. Anche se il progetto richiede solo pochi pezzi, la fabbrica potrebbe dover acquistare un'intera lastra o bobina, aumentando il MOQ per compensare questa spesa extra.

Processo di produzione

I diversi processi di fabbricazione influenzano il MOQ in vari modi. Taglio laser è più flessibile perché l'impostazione avviene in modo digitale. Una volta che il file di progettazione è pronto, la produzione può iniziare subito, rendendo più pratiche le piccole tirature.

Tuttavia, processi come piegatura, saldatura, O finitura superficiale richiedono un'impostazione più pratica. Ad esempio, la piegatura con la pressa piegatrice richiede regolazioni dell'attrezzatura e prove di collaudo. La saldatura può richiedere maschere per tenere i pezzi in posizione. I processi di finitura, come verniciatura a polvere o anodizzazionesono in genere eseguiti in lotti per garantire l'uniformità del colore e della consistenza. Questi passaggi aggiuntivi rendono meno efficienti le piccole tirature, per cui il MOQ aumenta.

Costi di attrezzaggio e allestimento

I tempi di allestimento e le attrezzature sono i motivi principali per cui esistono i MOQ. Ogni macchina, dalle tagliatrici laser alle presse piegatrici, deve essere programmata e testata prima di iniziare la produzione completa. Gli operatori passano il tempo a caricare i materiali, a controllare l'allineamento e a eseguire pezzi di prova per garantire la qualità.

Questa preparazione richiede all'incirca lo stesso tempo, indipendentemente dal fatto che si producano 10 o 500 pezzi. Nel caso di piccoli lotti, i costi di preparazione pesano molto su ogni pezzo. Con i lotti più grandi, questi costi vengono distribuiti e il risultato è un prezzo più basso per pezzo.

Efficienza di produzione e tempi di consegna

Il MOQ è anche legato all'efficienza della produzione. Le fabbriche funzionano in modo più efficiente quando le macchine funzionano in modo continuo senza frequenti arresti. Passare continuamente da un ordine all'altro fa perdere tempo, mentre lotti più grandi aiutano a mantenere le operazioni costanti e a ridurre il consumo di energia.

Quando gli operatori possono produrre molti pezzi identici in un unico ciclo, riducono i tempi di movimentazione ed evitano gli errori di impostazione. Questa coerenza migliora i tempi di consegna e riduce i costi per pezzo.

Come ridurre il MOQ negli ordini di lamiere?

La riduzione del MOQ è possibile con la giusta strategia. Un mix di design innovativo e stretta collaborazione con il fornitore può rendere più pratiche e convenienti le piccole tirature.

Ottimizzare la progettazione dei pezzi per l'efficienza

La progettazione svolge un ruolo importante nella riduzione del MOQ. Quando i pezzi condividono dimensioni, materiali o spessori standard, sono più veloci da realizzare e più facili da annidare su una lastra. L'uso di dimensioni standard consente ai produttori di affidarsi alle scorte di materiale e agli utensili esistenti, evitando la necessità di nuove configurazioni.

Ad esempio, se il progetto utilizza diametri di fori comuni o dimensioni di lastre standard già presenti nell'inventario della fabbrica, il team non dovrà cambiare gli strumenti o regolare le macchine. Minori sono le regolazioni necessarie, minore è il tempo di preparazione e minore può essere il MOQ.

Anche la semplificazione del progetto è utile. La riduzione del numero di curve, saldature o ritagli complessi accorcia i tempi di lavorazione e riduce al minimo la manipolazione. Una progettazione più semplice dei pezzi consente una produzione efficiente, permettendo alla fabbrica di produrre lotti più piccoli senza dover sostenere costi aggiuntivi.

Combinare gli ordini o utilizzare lotti condivisi

Un altro modo efficace per ridurre il MOQ è quello di combinare più pezzi in un unico ciclo di produzione. Se diversi componenti utilizzano lo stesso spessore o la stessa finitura, possono essere tagliati insieme dallo stesso foglio di materiale. Questo approccio distribuisce i costi di allestimento su più pezzi, riducendo il costo per unità.

Alcuni produttori offrono anche la produzione condivisa o il batch pooling. In questo caso, gli ordini di clienti diversi che utilizzano lo stesso materiale o processo vengono raggruppati. È un'opzione intelligente per le startup o le aziende che testano i prototipi, in quanto consente di accedere alla produzione su larga scala senza la necessità di acquistare fogli interi.

Questo modello condiviso aiuta le piccole imprese a tenere sotto controllo i costi, pur beneficiando della precisione e della coerenza della lavorazione professionale della lamiera.

Confronto tra scenari di MOQ basso e alto

Il MOQ può variare a seconda degli obiettivi e della fase del progetto. Sapere quando scegliere quantità basse o alte vi aiuta a prendere decisioni più intelligenti ed economiche per la produzione.

Quando un MOQ basso ha senso

I MOQ bassi sono ideali per i progetti in fase iniziale o per i pezzi altamente personalizzati. Le startup e gli ingegneri che sviluppano nuovi prodotti hanno spesso bisogno di pochi prototipi da testare e convalidare. I piccoli lotti consentono di verificare più facilmente l'adattamento, l'assemblaggio e le prestazioni prima di passare alla produzione di massa.

I MOQ bassi si adattano anche a prodotti personalizzati o in edizione limitata. Quando i progetti cambiano frequentemente o sono destinati ad applicazioni di nicchia, le tirature ridotte evitano la sovrapproduzione e l'eccesso di scorte. Inoltre, riducono il rischio finanziario se il progetto necessita di aggiornamenti dopo i test.

Settori come i dispositivi medici, la robotica e lo sviluppo di prodotti spesso preferiscono una produzione a bassa quantità. In questi settori, la flessibilità conta più del volume. Un MOQ più basso consente iterazioni più rapide, feedback più rapidi e un percorso più breve dall'idea al mercato.

Quando un MOQ elevato è vantaggioso

I MOQ elevati sono migliori per prodotti stabili e ripetibili con una domanda costante. Una volta finalizzato il progetto, la produzione in lotti più grandi distribuisce i tempi di impostazione e programmazione su un maggior numero di pezzi, riducendo il costo per unità. L'ottimizzazione del nesting riduce lo spreco di materiale e i cicli di lavorazione più lunghi aumentano l'efficienza.

La produzione in serie comporta anche prezzi migliori. L'acquisto di lastre o bobine complete consente alla fabbrica di ottenere sconti sui volumi dai fornitori di materiali, mentre i clienti beneficiano di una qualità più costante.

Per i prodotti consolidati, i MOQ elevati favoriscono una catena di approvvigionamento costante. Le aziende possono mantenere scorte sufficienti per evadere tempestivamente gli ordini senza dover aspettare nuove produzioni. Questa affidabilità è particolarmente preziosa per gli OEM e i produttori che si affidano all'assemblaggio continuo o alle consegne programmate.

Rapporto tra MOQ e prezzi

Il MOQ ha un impatto diretto sul calcolo dei prezzi. Capire come la dimensione dell'ordine influisce sul costo unitario aiuta a pianificare il budget di produzione con maggiore precisione e controllo.

Comprendere la ripartizione dei costi

Il MOQ e il prezzo sono strettamente collegati perché ogni lavoro di fabbricazione comprende costi fissi e variabili. I costi fissi riguardano l'impostazione, la programmazione e la calibrazione della macchina, che non cambiano se si producono 10 o 500 pezzi. I costi variabili comprendono i materiali, il tempo macchina, la finitura e la manodopera, che aumentano con l'aumentare della produzione.

Nei piccoli lotti, i costi fissi vengono suddivisi tra un numero minore di pezzi, il che fa aumentare il prezzo unitario. Ad esempio, se una taglierina laser e una pressa piegatrice richiedono due ore per l'allestimento, il costo di allestimento rimane lo stesso indipendentemente dal numero di pezzi ordinati. Quando il volume di produzione aumenta, le ore di allestimento vengono distribuite su un numero maggiore di pezzi e il costo unitario diminuisce drasticamente.

Anche l'utilizzo del materiale influisce sul prezzo. Le lamiere di grandi dimensioni lasciano piccoli spazi tra i pezzi tagliati, creando scarti. Con quantità maggiori, il nesting diventa più efficiente e riduce gli scarti. Questa efficienza comporta ulteriori risparmi che si manifestano nel costo finale.

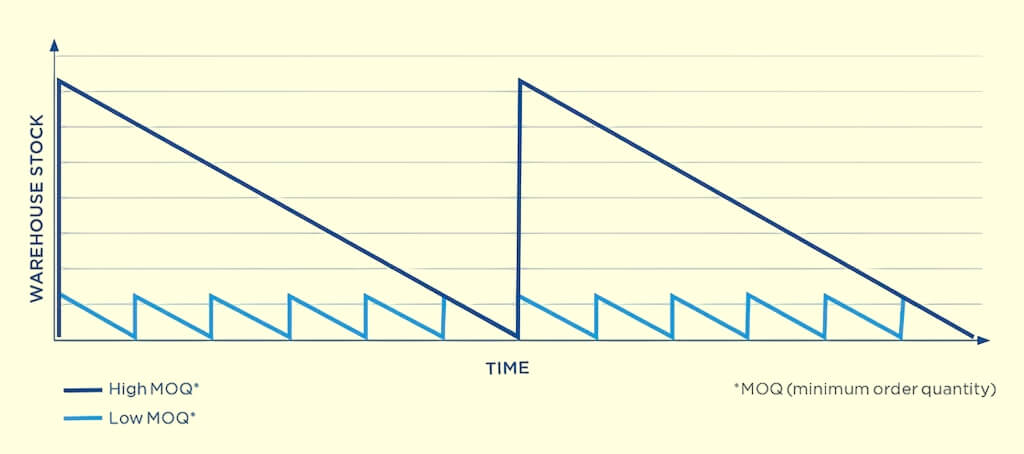

La curva di costo MOQ-Unit

Se si traccia un grafico della quantità ordinata rispetto al prezzo unitario, la linea curva verso il basso. In caso di piccole quantità, il costo unitario è elevato perché l'allestimento e la movimentazione costituiscono la maggior parte della spesa. Con l'aumentare delle dimensioni dell'ordine, il costo unitario diminuisce rapidamente, per poi stabilizzarsi quando l'allestimento diventa una parte relativamente piccola del tempo di produzione totale.

Questa curva spiega perché i fornitori fissano un MOQ. Segna il punto in cui la produzione diventa pratica e conveniente. Al di sotto di questa soglia, è difficile coprire i costi di allestimento e di manodopera senza aumentare i prezzi.

Per gli acquirenti, conoscere questo rapporto aiuta a pianificare e negoziare. Ordinare un po' più in alto del MOQ spesso offre un valore migliore. Ad esempio, aumentando l'ordine da 50 a 100 unità si può ridurre il costo unitario in misura sufficiente a compensare la spesa extra per i materiali.

Siete pronti a iniziare il vostro prossimo progetto di lamiera, ma non siete sicuri del MOQ o del prezzo? Il nostro team può aiutarvi a trovare l'approccio più conveniente senza sacrificare la qualità. Caricate i vostri disegni o condividete i dettagli del vostro progettoe i nostri ingegneri forniranno una revisione DFM gratuita insieme a un preventivo personalizzato.

Domande frequenti

Come posso ridurre il MOQ quando ordino pezzi personalizzati?

È possibile ridurre il MOQ semplificando il progetto, utilizzando materiali standard e allineando le dimensioni del pezzo con gli utensili esistenti del produttore. Anche la combinazione di più pezzi in un unico ciclo di produzione o la scelta di un produttore specializzato nella produzione di bassi volumi possono essere vantaggiose.

Perché i produttori fissano un MOQ elevato?

I MOQ elevati aiutano a coprire i costi fissi di allestimento e a mantenere l'efficienza del flusso di lavoro. Ogni lavoro richiede programmazione, calibrazione e ispezione prima di iniziare la produzione. Lotti più grandi rendono più facile distribuire questi costi su un numero maggiore di pezzi, mantenendo i prezzi stabili e riducendo al contempo gli sprechi e i tempi di inattività.

Il MOQ influisce sui tempi di consegna e sui prezzi?

Sì. Un MOQ più alto di solito riduce il prezzo per pezzo, ma può aumentare il tempo di produzione totale a causa delle dimensioni del lotto. I MOQ più piccoli possono ridurre i tempi di consegna per i prototipi o i lavori urgenti, ma ogni unità può costare di più perché i costi di allestimento e dei materiali sono suddivisi su un numero inferiore di unità.

Shengen può gestire ordini di piccoli lotti?

Sì. Il nostro team supporta sia i prototipi che i piccoli lotti di produzione. Utilizziamo configurazioni flessibili, nesting efficiente e sistemi automatizzati per produrre pezzi di alta qualità a prezzi competitivi, anche per piccole quantità.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.