Per ottenere precisione ed efficienza nel taglio laser è necessario disporre dei parametri corretti. Quando le impostazioni sono errate, anche le macchine migliori possono produrre pezzi difettosi. La conicità, le bave, le scorie, l'ampio taglio e la colorazione da calore sono segni comuni di parametri errati. Le cause principali sono solitamente le variazioni di potenza, velocità, messa a fuoco o flusso di gas.

La buona notizia è che si può rimediare. Seguendo una procedura semplice e graduale è possibile riportare la configurazione alla gamma ideale. Piccoli aggiustamenti dei parametri di taglio laser possono fare una grande differenza. Il giusto equilibrio consente di ottenere tagli più puliti, meno scarti e una maggiore produttività.

Che cosa significano i parametri di taglio laser?

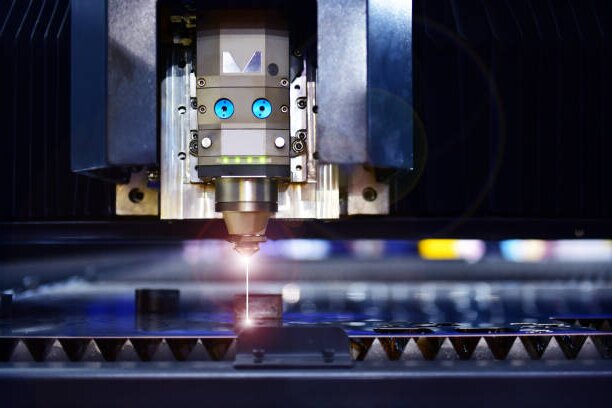

I parametri di taglio laser sono le impostazioni regolabili di una macchina laser. Essi comprendono la potenza del laser, la velocità di taglio, la posizione di messa a fuoco, il tipo di gas di assistenza, la pressione del gas e la distanza dell'ugello. Ciascuno di essi influisce sul modo in cui il laser fonde, brucia o vaporizza il materiale. Le impostazioni corrette dipendono dal tipo di materiale, dallo spessore e dalla qualità del bordo desiderata.

Perché la corretta impostazione dei parametri è importante per la qualità e la produttività?

Le impostazioni corrette dei parametri aiutano a ottenere tagli puliti e precisi, riducendo gli scarti. Riducono al minimo sbavaturedanni da calore e la necessità di rilavorazioni. Le impostazioni corrette consentono inoltre un taglio più rapido e costi operativi inferiori. Al contrario, impostazioni inadeguate portano a difetti, a una produzione lenta e a una minore durata degli utensili. Un'impostazione stabile e ben calibrata garantisce una migliore efficienza e risultati costanti.

Fattori fondamentali che influenzano il taglio laser

I risultati del taglio laser dipendono da tre elementi chiave. Ognuno di essi influisce sul risultato dei tagli. Esaminiamoli da vicino.

Tipo e spessore del materiale

Il materiale e lo spessore determinano la quantità di calore da applicare. Una lastra spessa richiede una potenza maggiore e una velocità minore, mentre una lastra sottile funziona meglio con una potenza minore e una velocità maggiore.

L'acciaio al carbonio assorbe bene il laser e taglia rapidamente con l'ossigeno. L'acciaio inossidabile si comporta meglio con l'azoto se si vogliono bordi brillanti e privi di bave. L'alluminio riflette maggiormente, quindi è necessario avere una messa a fuoco stretta, un'ottica pulita e un flusso di gas di assistenza più elevato. Il rame e l'ottone riflettono ancora di più. I laser a fibra sono la scelta migliore, ma bisogna sempre fare dei test accurati.

All'aumentare dello spessore, utilizzare una potenza maggiore, un ugello più grande e una pressione del gas più elevata. Rallentare per mantenere un taglio costante ed evitare scorie. Usare un punto più piccolo, uno standoff corto e una pressione più leggera per il materiale sottile, per evitare di fondere il dorso.

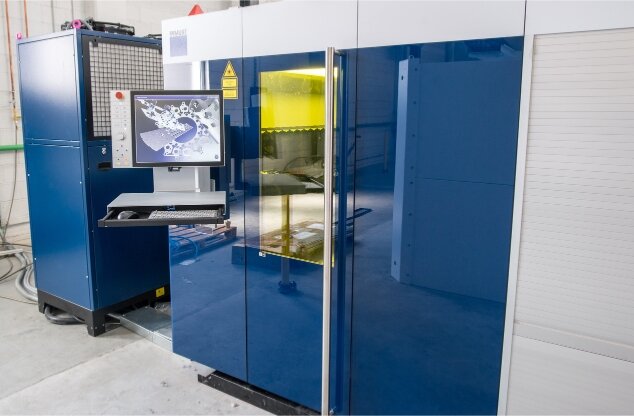

Tipo di sorgente laser e potenza di uscita

La sorgente laser influisce sulla capacità del materiale di assorbire l'energia del fascio. Laser a fibra Manipolano bene la maggior parte dei metalli e lavorano velocemente su spessori da sottili a medi. Laser CO₂ possono tagliare metalli e non metalli, ma sono meno efficienti sulle leghe riflettenti. I laser a disco hanno prestazioni simili a quelle dei laser a fibra e offrono un'elevata qualità del fascio.

La potenza controlla la velocità e lo spessore massimo. Una potenza maggiore consente di tagliare lastre più spesse e di utilizzare ugelli più larghi. Una potenza inferiore è migliore per lastre sottili e dettagli fini. Per le microcaratteristiche o i pezzi sensibili al calore, ridurre la potenza e utilizzare una messa a fuoco più stretta. La modalità a onda continua con regolazione della velocità è la configurazione più comune per il taglio generale.

Metodo di taglio

Il gas di assistenza e la sua azione chimica definiscono la modalità di taglio. Il taglio con ossigeno aggiunge calore attraverso una reazione che accelera il taglio dell'acciaio al carbonio, ma lascia uno strato di ossido sul bordo. Il taglio con azoto è un processo di fusione. Produce bordi puliti e brillanti su acciaio inossidabile e alluminio con una piccola post-elaborazione.

Il taglio ad aria compressa è più economico di altri metodi di taglio per acciaio dolce, acciaio inossidabile e alluminio. I bordi possono presentare alcune sfumature o piccole bave, il che lo rende adatto a parti che saranno verniciate o lavorate in seguito. Scegliete il metodo di taglio più adatto alle vostre esigenze. requisiti di finitura, il budget e la velocità di produzione.

Parametri chiave del taglio laser

Per ottenere tagli precisi è necessario bilanciare diverse impostazioni. Questi parametri lavorano insieme per determinare la qualità e la velocità di taglio.

Potenza laser

La potenza del laser è l'energia emessa dalla macchina, misurata in watt. Controlla la velocità con cui il laser fonde o vaporizza il materiale. Una potenza troppo bassa può lasciare i tagli incompleti e causare l'accumulo di scorie. Una potenza eccessiva può bruciare i bordi, allargare il taglio e surriscaldare la lastra sottile.

Adattare la potenza al materiale e al suo spessore. Ad esempio, l'acciaio inossidabile da 1 mm può essere tagliato in modo pulito a circa 800-1000 W con l'azoto. Per contro, l'acciaio al carbonio da 6 mm può richiedere circa 3000 W con l'ossigeno. Iniziare con impostazioni di base collaudate, quindi regolare con precisione la qualità dei bordi e la velocità.

Velocità di taglio

La velocità di taglio è la velocità con cui la testa del laser percorre il percorso programmato. Se la velocità è troppo alta, il raggio potrebbe non tagliare. Se è troppo lenta, i bordi possono surriscaldarsi e perdere la loro finitura pulita.

I materiali più spessi hanno bisogno di velocità più basse per una penetrazione completa, mentre una lastra sottile può funzionare più velocemente per limitare l'accumulo di calore. La velocità e la potenza devono lavorare insieme: regolare l'una significa spesso cambiare l'altra. Per determinare la velocità giusta, è necessario osservare la vasca di fusione e la linea di scorie.

Posizione di fuoco

La posizione di messa a fuoco è quella in cui il punto più piccolo del raggio colpisce il pezzo. La corretta messa a fuoco mantiene il taglio stretto e il bordo liscio.

Per una lastra sottile, impostare la messa a fuoco in corrispondenza o leggermente al di sopra della superficie per migliorare la precisione e la velocità. Per una lastra spessa, impostare la messa a fuoco leggermente al di sotto della superficie, in modo che il raggio possa raggiungere la profondità. Una messa a fuoco errata può causare conicità, bave o tagli incompleti. Controllare sempre la messa a fuoco dopo aver cambiato lenti, materiali o ugelli.

Tipo e pressione del gas di assistenza

Il gas di assistenza aiuta a rimuovere il metallo fuso dal taglio e protegge l'area di taglio. Inoltre, modifica il modo in cui il laser interagisce con il materiale.

L'ossigeno reagisce con l'acciaio al carbonio, aggiungendo ulteriore calore. Questo aumenta la velocità di taglio, ma lascia uno strato di ossido sul bordo. L'azoto è uno scudo inerte che produce bordi brillanti e privi di ossido su acciaio inossidabile e alluminio. L'aria è l'opzione più economica per il taglio generale, ma può lasciare una leggera ossidazione o piccole bave.

La pressione del gas deve essere sufficientemente alta da far fuoriuscire il metallo fuso, ma non così alta da raffreddare il taglio o da allargare il taglio. Una lamiera spessa richiede solitamente una pressione più elevata e ugelli più grandi. Una lamiera sottile funziona meglio con una pressione più bassa per mantenere i bordi lisci.

Frequenza d'impulso (per i laser a impulsi)

La frequenza degli impulsi è la frequenza con cui il laser spara al secondo in modalità pulsata. Le frequenze più basse forniscono una maggiore energia per impulso, che aiuta a tagliare metalli spessi o riflettenti. Le frequenze più alte producono bordi più uniformi su materiali sottili.

La frequenza deve essere regolata insieme alla durata dell'impulso. Il giusto equilibrio mantiene il taglio continuo evitando il surriscaldamento. Una frequenza troppo alta può bruciare i bordi. Una frequenza troppo bassa può lasciare striature visibili o tagli incompleti.

Dimensione spot

La dimensione dello spot è il diametro del raggio laser nel punto in cui colpisce il pezzo. Uno spot più piccolo offre una maggiore densità di energia, ideale per i tratti fini e i materiali sottili. Uno spot più grande distribuisce l'energia su un'area più ampia, utile per tagli più spessi o per perforazioni più rapide.

La dimensione del punto è controllata dalla scelta dell'obiettivo e dalla lunghezza focale. Le lunghezze focali più corte creano punti più piccoli per i lavori di precisione, mentre le lunghezze focali più lunghe mantengono una maggiore profondità di messa a fuoco, che aiuta a tagliare una lastra più spessa.

Modalità e qualità del fascio (valore M²)

La modalità e la qualità del fascio descrivono la precisione con cui il fascio può essere messo a fuoco. Un valore M² più basso, vicino a 1, significa che il fascio si focalizza in modo netto per ottenere tagli stretti e puliti. Un valore M² più alto produce un punto di messa a fuoco più ampio, che può ridurre la qualità dei bordi e la velocità di taglio.

I laser a fibra hanno generalmente una migliore qualità del fascio rispetto ai laser a CO₂, consentendo un taglio più rapido e dettagli più fini. La verifica della qualità del fascio dovrebbe far parte della risoluzione dei problemi se le prestazioni di taglio cambiano improvvisamente.

Ottimizzazione avanzata dei parametri

La regolazione di precisione, oltre alle impostazioni di base, può migliorare la qualità del taglio e rendere la produzione più uniforme. Queste regolazioni si concentrano sulla finitura dei bordi, sulla precisione dei pezzi e sulla stabilità delle prestazioni a lungo termine.

Larghezza di taglio e sue implicazioni

La larghezza del kerf è lo spazio lasciato nel materiale dopo il taglio. Un kerf stretto consente un nesting più stretto dei pezzi, con conseguente risparmio di materiale. Un kerf largo può influire sull'adattamento dei pezzi e portare a una maggiore quantità di scarti.

Le dimensioni del kerf cambiano con la potenza, la velocità, la messa a fuoco e la pressione del gas. Una potenza maggiore o una velocità inferiore possono rendere il kerf più ampio. Un punto più piccolo e una messa a fuoco adeguata contribuiscono a mantenerlo stretto. Controllare sempre il kerf quando si cambia materiale o spessore, in modo che i programmi siano sempre accurati.

Selezione dell'ugello e distanza di separazione

La dimensione dell'ugello controlla il flusso di gas e la pressione al taglio. Gli ugelli più grandi funzionano bene per i materiali più spessi, ma possono allargare il taglio. Gli ugelli più piccoli offrono una migliore precisione su una lastra sottile.

La distanza di separazione è lo spazio tra la punta dell'ugello e il pezzo. Se è troppo grande, il flusso di gas perde efficienza e può causare scorie. Se è troppo piccola, l'ugello può danneggiarsi o il flusso di gas può diventare instabile. Uno spazio di circa 0,8-1,2 mm va bene per la maggior parte dei lavori.

Riduzione della zona colpita dal calore (ZTA)

La zona termicamente alterata è il punto in cui la struttura del materiale cambia a causa del calore. Una ZTA ridotta mantiene la resistenza del materiale e riduce la necessità di ulteriori finiture.

Per ridurre le HAZ, utilizzare la potenza più bassa possibile, impostare la velocità per evitare il surriscaldamento e utilizzare gas di assistenza di elevata purezza. Mantenendo la messa a fuoco e l'ottica pulita, l'energia viene applicata solo dove è necessario.

Perché la lunghezza d'onda del laser è importante per il taglio?

La lunghezza d'onda del laser controlla la capacità del materiale di assorbire l'energia del raggio. I metalli che riflettono fortemente una determinata lunghezza d'onda sono più difficili da tagliare.

I laser CO₂ emettono a circa 10,6 μm. Questa lunghezza d'onda funziona bene per i non metalli e l'acciaio dolce, ma è meno efficace sui metalli riflettenti come l'alluminio o il rame.

I laser a fibra emettono a circa 1,06 μm. La maggior parte dei metalli, tra cui l'acciaio inossidabile, l'alluminio e l'ottone, assorbono in modo più efficiente questa lunghezza d'onda più corta. Un migliore assorbimento consente un taglio più rapido, un minore consumo di energia e bordi più puliti.

La scelta della lunghezza d'onda corretta per il materiale contribuisce a mantenere una qualità costante e a ridurre gli sprechi di energia.

Soluzioni di raffreddamento per un taglio laser efficiente

Un raffreddamento stabile mantiene costante la qualità del fascio, l'ottica e la potenza. Un buon raffreddamento protegge anche la sorgente laser, riduce i tempi di inattività e previene i difetti dei bordi.

Tipo di refrigeratore: Raffreddati ad aria o ad acqua

Scegliete un refrigeratore adatto alla potenza del vostro laser. Le unità raffreddate ad aria sono facili da installare e si adattano a spazi ridotti. Le unità raffreddate ad acqua rimuovono il calore in modo più efficace per i sistemi ad alta potenza. Seguire le raccomandazioni del produttore sulla capacità di raffreddamento, con un certo margine di sicurezza.

Temperatura e stabilità del setpoint

Mantenere la temperatura del refrigerante intorno ai 22-24 °C, a meno che il laser non richieda diversamente. Mantenere la stabilità entro ±0,5 °C. Un controllo rigoroso aiuta a mantenere costanti la lunghezza d'onda, la messa a fuoco e la velocità di taglio.

Qualità e filtrazione del refrigerante

Utilizzare acqua deionizzata con l'inibitore di corrosione consigliato. Mantenere la conducibilità dell'acqua entro i limiti indicati dal produttore. Sostituire i filtri a intervalli regolari per evitare la formazione di alghe, incrostazioni e particelle metalliche. Sciacquare e riempire il sistema a intervalli programmati.

Conclusione

I parametri del taglio laser controllano la qualità, la velocità e il costo del taglio. Potenza, velocità, messa a fuoco, tipo di gas, pressione e dimensione del punto definiscono i risultati. Le impostazioni corrette corrispondono al tipo di materiale, allo spessore e ai requisiti di finitura. La regolazione fine dei parametri migliora la qualità dei bordi, riduce gli scarti e rende la produzione più uniforme.

Se avete bisogno di una consulenza esperta o di servizi di taglio di precisione con parametri ottimizzati per il vostro progetto, contattateci oggi stesso per discutere le vostre esigenze e ottenere una soluzione su misura.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.