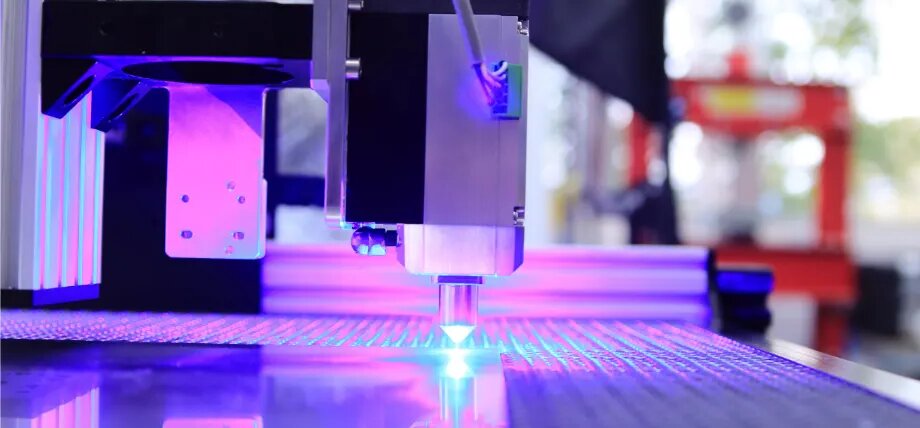

Molte fabbriche desiderano lavorare pezzi di metallo con alta velocità e precisione. I metodi di taglio tradizionali spesso creano calore, usurano gli utensili e limitano la precisione. La lavorazione a fascio laser risolve questi problemi. Taglia, fora o incide il metallo e altri materiali utilizzando un laser focalizzato. Questo metodo riduce l'usura degli utensili e garantisce risultati puliti.

La lavorazione a fascio laser sembra semplice, ma la scienza che vi sta dietro è affascinante. Esamineremo quindi come funziona questo processo e cosa lo rende preciso.

Cos'è la lavorazione a fascio laser?

La lavorazione a fascio laser (LBM) è un processo senza contatto che utilizza un fascio di luce focalizzato per rimuovere il materiale. Il laser riscalda una piccola area del pezzo. Il materiale si scioglie o vaporizza. Il raggio può tagliare, forare o incidere a seconda delle impostazioni.

LBM funziona su metalli, plastiche, ceramiche e persino vetro. Non utilizza un utensile, quindi non c'è usura. È veloce e preciso, soprattutto per i pezzi sottili o dettagliati. Il raggio laser è controllato da programmi CNC o informatici. Ciò consente di ottenere risultati coerenti e ripetibili.

La tecnologia laser è iniziata negli anni '60. Theodore Maiman costruì il primo laser funzionante nel 1960. Tra la fine degli anni '60 e l'inizio degli anni '70, gli ingegneri iniziarono a utilizzare i laser per tagliare e forare i materiali. I primi sistemi erano limitati in termini di potenza e velocità.

Con il miglioramento della tecnologia, i laser sono diventati più forti e più stabili. Negli anni '80, i laser CO2 e Nd: YAG erano utilizzati in molte fabbriche. I laser a fibra sono arrivati più tardi e hanno migliorato l'efficienza energetica e la qualità del taglio.

Come funziona la lavorazione a raggio laser?

La lavorazione a raggio laser trasforma l'energia elettrica in un potente fascio di luce. Questa luce viene focalizzata e diretta su un materiale per tagliarlo o rimuoverlo. Ogni fase del processo è importante per garantire un risultato pulito e preciso.

Generazione laser

Il processo inizia con una fonte di energia. Questa energia carica un materiale all'interno del laser, chiamato mezzo laser. Il mezzo può essere un gas di CO₂, un cristallo o una fibra. Quando viene eccitato, il mezzo emette particelle di luce chiamate fotoni.

Questi fotoni rimbalzano tra due specchi. Uno degli specchi è parzialmente aperto. La luce che fuoriesce da questo specchio diventa il raggio laser.

Il tipo di laser da utilizzare dipende dal lavoro da svolgere. I laser a CO₂ sono adatti per la plastica, il legno e alcuni metalli. I laser a fibra sono più indicati per tagliare metalli duri o riflettenti come l'acciaio inox o l'alluminio.

Mettere a fuoco il laser

Una volta creato il fascio, questo passa attraverso lenti o specchi. Questi focalizzano la luce in un punto piccolo e nitido. Questo punto è spesso più piccolo di 0,2 mm.

Quanto più stretta è la messa a fuoco, tanto più energia viene concentrata in un'unica area. Questo fascio focalizzato può raggiungere temperature superiori a 10.000°C. È abbastanza caldo da fondere o addirittura vaporizzare la maggior parte dei materiali al contatto. È abbastanza caldo da fondere o addirittura vaporizzare la maggior parte dei materiali al contatto.

Interazione materiale

Quando il laser colpisce la superficie, il materiale assorbe il calore. A seconda del tipo di materiale, si fonde, brucia o evapora. Durante il taglio viene spesso utilizzato un gas come l'azoto o l'ossigeno. Questo gas elimina il materiale fuso e mantiene il bordo pulito.

Poiché il laser lavora in modo rapido e preciso, non surriscalda l'area circostante il taglio. In questo modo si crea una piccola zona termicamente alterata (HAZ), che contribuisce a ridurre la distorsione del pezzo e a mantenere i bordi affilati.

Movimento di precisione

Per ottenere la forma giusta, il laser deve muoversi con grande precisione. A questo scopo si utilizzano i controlli CNC, che guidano il laser in base a un progetto digitale, di solito un file CAD.

La testa del laser o il piano di lavoro possono muoversi in diverse direzioni, consentendo tagli flessibili e complessi. I motori e i sensori di precisione aiutano a mantenere tutto allineato, ed è per questo che le macchine laser possono produrre pezzi dettagliati e ripetibili.

Componenti chiave della lavorazione a fascio laser

Ogni parte di un sistema laser ha un compito. Insieme, creano un raggio potente e mirato che rimuove il materiale con grande precisione.

Alimentazione elettrica

L'alimentatore fornisce al sistema l'energia necessaria per funzionare. Invia la corrente elettrica al mezzo laser per avviare il processo. La quantità di energia influisce sulla forza e sulla velocità di taglio del laser. Un flusso di corrente costante è essenziale per un funzionamento regolare. Nelle fabbriche, le macchine laser utilizzano spesso una potenza che va da poche centinaia di watt a diversi kilowatt.

Lampade flash

Le lampade flash sono utilizzate in alcuni laser, come i laser Nd: YAG. Queste lampade emettono brevi lampi di luce. La luce carica il mezzo laser e ne eccita gli atomi. Quando gli atomi rilasciano l'energia, creano fotoni, i mattoni del raggio laser. Si può pensare alle lampade flash come alla scintilla che avvia il processo.

Condensatore

Il condensatore agisce come una batteria. Immagazzina l'energia elettrica fino a quando non è necessaria. Quando le condizioni sono giuste, invia una scarica intensa e veloce per alimentare la lampada flash. Senza questa scarica, la lampada flash non avrebbe abbastanza energia per sparare correttamente. Il condensatore assicura che il laser parta a pieno regime.

Specchio riflettente

Gli specchi all'interno del sistema laser aiutano a costruire il fascio. Uno specchio riflette tutta la luce. L'altro lascia passare una parte della luce. Il raggio rimbalza più volte tra questi due specchi, acquistando forza a ogni passaggio. Alla fine, il raggio fuoriesce attraverso lo specchio parzialmente riflettente. Questo diventa il raggio laser di lavoro. Questi specchi devono essere allineati con cura per mantenere il fascio costante e pulito.

Lenti

Le lenti focalizzano il raggio laser dopo che ha lasciato la configurazione a specchio. Concentrano il fascio in un punto molto piccolo. In questo modo è più facile fondere o bruciare rapidamente il materiale. La lente modella anche l'area di taglio. Se la lente è impolverata o non è allineata correttamente, il taglio può risultare disordinato o fuori centro. Ecco perché le lenti di buona qualità e la loro pulizia sono così importanti nella lavorazione laser.

Tipi di laser utilizzati nella lavorazione

A seconda del materiale, dello spessore e dei requisiti del lavoro, si utilizzano diversi tipi di laser. Ogni tipo ha i suoi punti di forza.

Laser CO₂

I laser a CO₂ generano il raggio laser utilizzando una miscela di gas che comprende anidride carbonica. Funzionano nella gamma degli infrarossi e sono ideali per tagliare, incidere e marcare materiali non metallici come legno, plastica, vetro e tessuti.

Possono anche tagliare alcuni metalli, soprattutto con l'aiuto dei gas di assistenza, ma non sono ideali per parti metalliche altamente riflettenti o spesse. Questi laser sono standard in settori come l'imballaggio, la segnaletica e la lavorazione del legno.

Punti chiave:

- Lunghezza d'onda: ~10,6 µm

- Ideale per: Non metalli, metalli sottili

- Vantaggi: Tagli lisci, convenienti, ampiamente utilizzati

- Limitazioni: Meno efficace su metalli riflettenti o spessi

Nd: Laser YAG

Nd: YAG è l'acronimo di Neodymium-doped Yttrium Aluminum Garnet. Si tratta di un laser a stato solido. Può funzionare sia in modalità pulsata che continua, rendendolo adatto al taglio e alla perforazione.

Questi laser lavorano bene sui metalli, soprattutto nelle applicazioni che richiedono un'elevata precisione, come i dispositivi medici o elettronici. Sono spesso utilizzati anche per saldatura e incisione dettagli fini.

Punti chiave:

- Lunghezza d'onda: ~1,064 µm

- Ideale per: Metalli, taglio fine, saldatura

- Vantaggi: Alta potenza, precisione, versatilità

- Limitazioni: Maggiore manutenzione, minore efficienza energetica

Laser a fibra

I laser a fibra utilizzano fibre ottiche per generare ed erogare il raggio laser. Sono noti per essere efficienti, stabili e di lunga durata. Questi laser sono eccellenti per tagliare metalli riflettenti come rame, alluminio e acciaio inossidabile.

I laser a fibra hanno un fascio di dimensioni ridotte, il che significa più energia in un'area più piccola. Questo li rende veloci e precisi. Sono comunemente utilizzati nell'industria automobilistica, aerospaziale ed elettronica.

Punti chiave:

- Lunghezza d'onda: ~1,06 µm

- Ideale per: Taglio dei metalli, soprattutto quelli riflettenti

- Vantaggi: Alta velocità, bassa manutenzione, lunga durata

- Limitazioni: Costo iniziale più elevato

Materiali adatti alla lavorazione a fascio laser

La lavorazione a raggio laser funziona su molti materiali, ma le prestazioni dipendono dal tipo di materiale, dallo spessore e dalla riflettività. La scelta del materiale giusto garantisce una migliore qualità ed efficienza di taglio.

Metalli

I laser sono ampiamente utilizzati nella produzione per tagliare i metalli. Vengono comunemente lavorati materiali come l'acciaio dolce, l'acciaio inossidabile, l'alluminio e il titanio.

- Acciaio dolce taglia facilmente e lascia bordi puliti.

- Acciaio inox ha bisogno di maggiore potenza e di gas di assistenza per evitare l'ossidazione.

- Alluminio è leggero ma riflettente, il che lo rende più difficile da tagliare: i laser a fibra lo gestiscono meglio.

- Titanio richiede un controllo preciso per evitare distorsioni termiche o scarsa qualità dei bordi.

I laser sono ideali sia per lastre sottili che per lastre di spessore moderato. Altri metodi, come Taglio al plasmapuò essere più pratico per i metalli molto spessi.

Non metalli

La lavorazione laser non è solo per i metalli. Funziona bene anche su molti materiali non metallici:

- Plastica (come l'acrilico e il policarbonato) possono essere tagliati o incisi facilmente con il laser CO₂.

- Ceramica possono essere marcati o forati, anche se possono incrinarsi se non vengono maneggiati con cura.

- Compositi (come la fibra di carbonio o l'FR4) possono essere lavorati al laser, ma alcuni rilasciano fumi nocivi e necessitano di ventilazione.

I laser a CO₂ sono comunemente utilizzati per i non metalli, soprattutto nei settori dell'imballaggio, della segnaletica e dell'elettronica.

Considerazioni sullo spessore del materiale e sulla riflettività

Due fattori critici influenzano il funzionamento di un laser: lo spessore e la riflettività.

- Materiali più sottili sono più facili da tagliare e consentono velocità più elevate.

- Materiali più spessi richiedono una maggiore potenza e possono rallentare il processo.

- Superfici riflettenticome il rame o l'alluminio, possono riflettere il laser e danneggiare la macchina. I laser a fibra sono più adatti a questi materiali.

Parametri di processo e loro effetti

Le prestazioni della lavorazione a raggio laser dipendono da diverse impostazioni chiave. Ogni parametro influisce sulla reazione del materiale e sulla qualità del taglio o della marcatura finale.

Potenza laser e densità energetica

La potenza del laser controlla la quantità di energia erogata dal raggio al secondo. Una potenza maggiore taglia più velocemente e più in profondità, ma può anche causare maggiori danni termici.

La densità di energia è la quantità di energia concentrata in una piccola area. Dipende sia dalla potenza che dalla precisione con cui il fascio è focalizzato. Una maggiore energia in un punto più piccolo rende il taglio più efficiente.

- La potenza elevata è migliore per i materiali spessi o rigidi.

- La bassa potenza consente di ottenere bordi più puliti su parti sottili o delicate.

- Una potenza eccessiva può surriscaldare il pezzo o aumentare la zona termicamente alterata (ZTA).

Durata e frequenza dell'impulso

Nei laser a impulsi, l'energia viene erogata in brevi raffiche anziché in un flusso continuo.

- La durata degli impulsi è la durata di ciascuna raffica. Impulsi più brevi causano un minore accumulo di calore e consentono un migliore controllo.

- La frequenza degli impulsi indica il numero di raffiche al secondo. Una frequenza più elevata aumenta la velocità, ma può ridurre l'energia di picco.

Impulsi brevi e ad alta frequenza sono ideali per tagli o marcature precise. Impulsi più lunghi funzionano bene per tagli più profondi, ma possono creare maggiore stress termico.

Dimensione del punto di messa a fuoco e qualità del fascio luminoso

La dimensione del punto di messa a fuoco è l'ampiezza del raggio laser nel punto di taglio. Uno spot più piccolo significa più energia in un unico punto, che porta a tagli più nitidi e precisi.

La qualità del fascio si riferisce alla stabilità e all'uniformità del laser. Un fascio di alta qualità mantiene meglio la forma e la messa a fuoco, soprattutto su distanze maggiori o durante il taglio di dettagli fini.

- Una dimensione più piccola del punto significa tagli più fini e tagli più piccoli.

- Una scarsa messa a fuoco del fascio può causare bordi irregolari o forme mancanti.

- Un'ottica pulita e un allineamento corretto contribuiscono a mantenere una buona qualità del fascio.

Vantaggi della lavorazione a fascio laser

La lavorazione a raggio laser offre molti vantaggi rispetto ai metodi di taglio tradizionali. È veloce, precisa e flessibile, il che la rende la scelta migliore in molti settori.

Alta precisione e accuratezza

Il taglio laser consente di ottenere tolleranze strette, spesso entro ±0,05 mm o meglio. Il fascio di luce viene focalizzato in un punto minuscolo, consentendo tagli puliti e dettagliati. È l'ideale per i pezzi che necessitano di forme esatte, spigoli vivi o elementi fini.

Usura minima dell'utensile

Poiché il taglio laser è un processo senza contatto, nessuno strumento fisico tocca il materiale. Ciò significa che non ci sono lame da affilare o sostituire. Il raggio fa tutto il lavoro, quindi l'usura è minima.

Capacità di tagliare forme complesse

Le macchine laser seguono percorsi programmati da CNC, che consentono di tagliare angoli acuti, curve strette, fori o motivi delicati senza dover cambiare utensile. In questo modo è possibile gestire facilmente progetti complessi, difficili da lavorare con trapani o seghe.

Processo senza contatto

Poiché non viene applicata alcuna forza al materiale, le parti sottili o delicate non si piegano o si rompono. Inoltre, non ci sono vibrazioni o attriti, il che contribuisce a proteggere i componenti più fragili. Si riduce anche il rischio di segni di utensili o di danni alla superficie.

Limiti e sfide

La lavorazione a raggio laser ha molti punti di forza, ma anche alcuni svantaggi. Comprenderli aiuta a decidere quando il taglio laser è la scelta giusta, e quando non lo è.

Costo elevato delle apparecchiature

Le macchine laser, soprattutto i modelli ad alta potenza o in fibra, possono essere costose. Il costo iniziale comprende la macchina, il sistema di raffreddamento, i controlli CNC e la configurazione della ventilazione.

Anche la manutenzione, i pezzi di ricambio e gli operatori qualificati si aggiungono all'investimento totale. Questo può essere un ostacolo per le piccole officine o per i progetti a basso budget.

Spessore limitato del materiale

Il taglio laser è ottimale per i materiali di spessore da sottile a medio. Ad esempio, i laser a fibra possono tagliare in modo efficiente fino a 25 mm di acciaio dolce, ma oltre questa soglia la velocità diminuisce e la qualità del taglio può risentirne.

Plasma o taglio a getto d'acqua può essere più pratico per lastre molto spesse o per applicazioni pesanti.

Effetti termici sui materiali sensibili

I laser generano un calore elevato, che può causare problemi ai materiali sensibili al calore. Alcune materie plastiche possono fondere o emettere fumi nocivi. I metalli sottili possono deformarsi o sviluppare un'ampia zona termicamente alterata (ZTA) se non vengono tagliati con attenzione.

Materiali come il rame e l'ottone riflettono la luce e possono richiedere un trattamento speciale o laser di potenza superiore.

Considerazioni sulla sicurezza e sul funzionamento

I sistemi laser comportano tensioni elevate, fasci luminosi e talvolta fumi tossici. Sono essenziali una schermatura adeguata, sistemi di scarico e dispositivi di protezione individuale (DPI).

Gli operatori devono essere addestrati a gestire i rischi specifici del laser, come i riflessi del raggio o le perdite di gas. Il processo può comportare rischi per la sicurezza in officina senza un'adeguata configurazione.

Applicazioni in tutti i settori

La lavorazione a raggio laser è utilizzata in molti settori perché offre alta precisione, velocità di taglio e risultati puliti. Vediamo dove e come viene comunemente applicata.

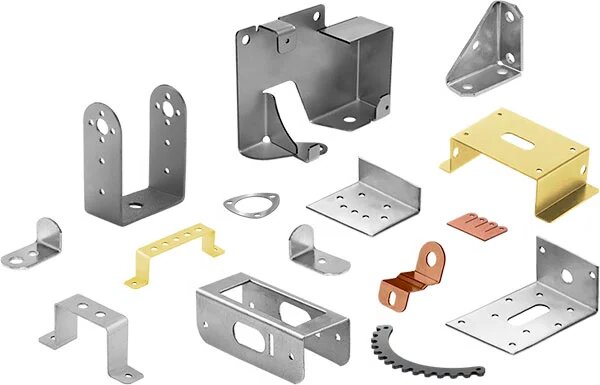

Aerospaziale e aviazione

Nell'industria aerospaziale, la precisione e l'affidabilità dei pezzi sono fondamentali. Il taglio laser viene utilizzato per parti metalliche leggere, componenti di motori e staffe complesse. Aiuta a ridurre il peso dei pezzi senza sacrificarne la resistenza.

I laser tagliano con grande precisione anche leghe ad alte prestazioni come il titanio o l'Inconel. Questo è importante nei velivoli, dove le prestazioni del materiale sotto sforzo sono importanti.

Produzione di dispositivi medici

I componenti medicali richiedono spesso caratteristiche in microscala e bordi puliti e privi di bave. La lavorazione laser crea strumenti chirurgici, impianti, stent e componenti diagnostici.

Poiché il processo è senza contatto e altamente controllato, evita la contaminazione e il danneggiamento di parti delicate. I laser Nd: YAG e a fibra sono onnipresenti in questo campo.

Elettronica e microfabbricazione

La lavorazione laser è particolarmente indicata nell'elettronica per tagliare, forare e marcare piccole parti come schede di circuiti, connettori e sensori. Viene utilizzata anche per la microlavorazione di wafer di silicio e alloggiamenti in plastica.

I laser a impulsi brevi sono in grado di creare caratteristiche molto fini senza surriscaldare le aree vicine, evitando di danneggiare i componenti sensibili.

Automotive e utensileria

Nella produzione automobilistica, i laser tagliano pannelli della carrozzeria, staffe, ingranaggi e componenti interni. Inoltre, aiutano nelle operazioni di rifilatura e saldatura.

La lavorazione laser supporta la produzione di massa con un'elevata ripetibilità. Inoltre, consente di modificare in modo flessibile il progetto attraverso semplici aggiornamenti dei file CAD, senza dover realizzare nuovi utensili o stampi.

Conclusione

La lavorazione a raggio laser è un metodo di taglio preciso, pulito e flessibile. Utilizza un laser focalizzato per tagliare o incidere con precisione metalli e non metalli. Il processo offre chiari vantaggi: tolleranze strette, nessuna usura degli utensili e la capacità di gestire forme complesse. Tuttavia, presenta anche dei limiti, come i costi elevati delle attrezzature, i vincoli di spessore e gli effetti del calore su alcuni materiali.

Siete alla ricerca di servizi di taglio laser o di pezzi personalizzati? Siamo in grado di supportare prototipi rapidi e produzione di grandi volumi con tolleranze strette e tempi di consegna rapidi. Contattateci oggi stesso per avere un preventivo.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.