La scelta del corretto spessore della lamiera può rendere un progetto più o meno importante. Definisce la resistenza, la leggerezza e l'efficienza economica del prodotto una volta passato dal CAD alla produzione. Un progetto che sembra perfetto sullo schermo può diventare rapidamente costoso o inaffidabile se lo spessore scelto non corrisponde allo scopo del pezzo o alle attrezzature utilizzate per fabbricarlo.

La scelta dello spessore non è una congettura, ma un equilibrio tra funzionalità, producibilità e costo. Se lo spessore è eccessivo, il pezzo può piegarsi, rompersi o rompersi sotto sforzo. Se lo spessore è eccessivo, si rischiano costi più elevati, una lavorazione più lenta e potenziali problemi di montaggio durante l'assemblaggio. In molti casi, pochi decimi di millimetro possono decidere se un pezzo funziona perfettamente o si rompe sotto carico.

Capire come lo spessore interagisce con i materiali, i processi e i progetti aiuta gli ingegneri a prendere decisioni più intelligenti in anticipo. Questa guida spiega i principi che stanno alla base della selezione dello spessore della lamiera, con un'attenzione pratica alle esigenze di produzione reali, non solo alla teoria.

Che cos'è lo spessore della lamiera?

Lo spessore della lamiera si riferisce alla distanza tra le due superfici di una lamiera. In genere si misura in millimetri (mm) o pollici (in). In alcuni settori, in particolare quello dell'acciaio e dell'alluminio, si utilizza ancora il sistema del calibro, che però può essere poco chiaro. Più basso è il calibro, più spessa è la lamiera. Ad esempio, l'acciaio da 12 è spesso circa 2,78 mm, mentre quello da 20 è spesso circa 0,91 mm.

Tuttavia, un numero di calibro non rappresenta lo stesso spessore tra i materiali. Una lastra di alluminio di calibro 16 è più sottile di una lastra di acciaio di calibro 16 perché l'alluminio ha una densità inferiore. Ecco perché i progettisti professionisti e i produttori globali preferiscono specificare lo spessore direttamente in millimetri, evitando costose incomprensioni durante i progetti internazionali.

| Materiale | Misura | Spessore circa (mm) |

|---|---|---|

| Acciaio dolce | 16 | 1.52 |

| Acciaio inox | 16 | 1.45 |

| Alluminio | 16 | 1.29 |

Quando la precisione è importante, come nel caso dell'assemblaggio di armadi o di pezzi con tolleranze ristrette, comunicare sempre in unità metriche e confermare con la tabella dei materiali del partner di produzione.

Come lo spessore influisce sulla resistenza e sulla rigidità?

Lo spessore controlla direttamente la rigidità e la capacità di carico. Meccanicamente, il raddoppio dello spessore aumenta la rigidità di flessione di circa otto volte, secondo la teoria standard delle travi. Ciò significa che anche piccoli aggiustamenti dello spessore possono avere un impatto drammatico su quanto un pezzo si deflette o vibra sotto la forza.

Per esempio:

- L'alluminio da 0,8 mm funziona bene per pannelli leggeri e coperture decorative.

- L'acciaio inox da 1,5-2,0 mm offre una buona rigidità per le scatole di comando o le staffe.

- L'acciaio dolce da 3,0-5,0 mm è sufficientemente resistente per telai, supporti o basi di macchine.

Ma la rigidità non deve sempre derivare da un materiale più spesso. Una geometria innovativa, come curve, nervature o bordi ripiegati, può aumentare significativamente la rigidità mantenendo la lamiera sottile e leggera. In molti progetti, una lastra da 1,2 mm con una flangia ben posizionata ha le stesse prestazioni di una lastra piatta da 2,0 mm.

Un consiglio da professionista: Quando è possibile, rinforzare in base alla progettazione anziché in base allo spessore. Questo riduce i costi, migliora la formabilità e semplifica l'assemblaggio.

Gamme di spessore standard per materiale e applicazione

| Applicazione | Materiale comune | Gamma tipica (mm) | Focus sul design |

|---|---|---|---|

| Pannelli decorativi | Alluminio | 0.5 - 1.0 | Leggero e flessibile |

| Involucri elettronici | Acciaio inox | 1.0 - 2.0 | Equilibrio tra forza e resistenza alla corrosione |

| Staffe di montaggio | Acciaio dolce | 2.0 - 4.0 | Elevata resistenza strutturale |

| Cornici per macchine | Acciaio al carbonio | 3.0 - 6.0 | Massima rigidità e saldabilità |

| Pannelli HVAC | Acciaio galvanizzato | 0.8 - 1.5 | Protezione dalla corrosione e facilità di formatura |

Questi intervalli sono linee guida generali, non limiti rigidi. La scelta giusta dipende sempre dall'uso del pezzo, dalla sua fabbricazione e dai requisiti meccanici che deve soddisfare. Una copertura decorativa e una staffa di una macchina possono utilizzare entrambe l'acciaio, ma i loro spessori ideali possono differire di diversi millimetri.

Fattori chiave che determinano il giusto spessore

Per scegliere lo spessore ideale non basta controllare una tabella. Si tratta di capire il funzionamento del pezzo, i materiali utilizzati e la capacità del processo produttivo, il tutto bilanciando costi e prestazioni.

Requisiti funzionali e strutturali

La domanda più importante da cui partire è semplice: Cosa deve fare questa parte?

Se lo scopo del pezzo è principalmente estetico o protettivo (come coperture, schermi o pannelli di accesso), di solito è sufficiente una lastra di alluminio o di acciaio inossidabile da 0,8-1,2 mm. Questi componenti non sopportano carichi pesanti, quindi i materiali sottili e plasmabili mantengono il progetto leggero e conveniente.

Per le parti portanti come staffe, supporti o telai di macchine, le esigenze cambiano completamente. In questo caso, lo spessore influisce direttamente sulla resistenza e sulla rigidità. Una lamiera di 3-6 mm può essere necessaria per evitare deformazioni o vibrazioni durante il funzionamento. Le parti soggette a movimenti ripetitivi o a forti sollecitazioni devono considerare anche la resistenza alla fatica, non solo il carico statico.

L'esposizione ambientale è un altro fattore chiave. I componenti utilizzati in ambienti difficili o soggetti a vibrazioni necessitano di un calibro più spesso o di un design rinforzato. Ad esempio, gli involucri industriali esposti a vibrazioni continue utilizzano in genere acciaio inox da 1,5-2,5 mm per evitare la flessione del pannello e le crepe da fatica nel tempo.

Design Insight: Prima di definire lo spessore, è bene definire in anticipo lo scopo del pezzo (portante, decorativo o protettivo). Una riprogettazione dopo le prove di fabbricazione spesso costa molto di più di un aggiustamento prima della produzione.

Tipo di materiale e proprietà meccaniche

La scelta dello spessore è strettamente legata al comportamento del materiale. Ogni metallo risponde in modo diverso alle sollecitazioni, alla piegatura e alla formatura.

| Materiale | Densità (g/cm³) | Livello di forza | Formabilità | Applicazioni comuni |

|---|---|---|---|---|

| Alluminio | 2.7 | Medio | Eccellente | Involucri, pannelli |

| Acciaio dolce | 7.8 | Alto | Bene | Staffe, telai |

| Acciaio inox | 8 | Molto alto | Medio | Gruppi all'aperto o soggetti a corrosione |

| Rame / Ottone | 8.4 | Medio | Eccellente | Componenti decorativi o conduttivi |

Poiché l'alluminio ha una densità pari a circa un terzo di quella dell'acciaio, è possibile utilizzare un foglio di alluminio leggermente più spesso per ottenere una rigidità simile con un peso totale inferiore. Ad esempio, l'alluminio da 2,0 mm offre una rigidità paragonabile a quella dell'acciaio da 1,2 mm, pur dimezzando il peso totale: un vantaggio significativo per i dispositivi portatili o i sistemi di trasporto.

Anche i trattamenti superficiali influenzano la scelta finale. La verniciatura a polvere, la zincatura o l'anodizzazione possono aggiungere 0,05-0,10 mm per lato, modificando leggermente la tolleranza di montaggio negli assemblaggi. Tenendo conto di questi strati durante la progettazione, si evita che i pezzi stretti si leghino dopo il rivestimento.

Suggerimento: Scegliere spessore e materiale insieme, non separatamente. Una lega sottile e ad alta resistenza spesso supera una lamiera spessa e di bassa qualità sia in termini di rigidità che di resistenza alla corrosione.

Limitazioni del processo di produzione

Ogni metodo di fabbricazione ha un proprio campo di lavoro. La scelta di uno spessore che supera i limiti del processo può aumentare i costi, ridurre la precisione o addirittura danneggiare gli utensili.

- Piegatura: Le lastre sottili (4 mm) necessitano di una maggiore forza di pressatura e di raggi di curvatura più ampi. Come regola generale, il raggio di curvatura deve essere almeno pari allo spessore del materiale, per evitare fessurazioni.

- Taglio laser: La maggior parte delle macchine laser è in grado di gestire acciaio fino a 25 mm di spessore, ma le lamiere più sottili (0,8-3 mm) si tagliano più velocemente e in modo più pulito. Per gli assemblaggi con tolleranze strette, i materiali più sottili producono bordi più lisci e una minore distorsione termica.

- Punzonatura e timbratura: Uno spessore eccessivo accelera l'usura dell'utensile e aumenta la formazione di bave. Mantenendosi entro 1-3 mm si mantiene una qualità costante dei bordi.

- Saldatura: Le lastre sottili richiedono un controllo termico preciso per evitare bruciature o deformazioni. Le lastre spesse, invece, richiedono una maggiore quantità di riempimento e un amperaggio più elevato, che possono rallentare la produzione.

Un pezzo progettato al di là delle capacità di formatura o saldatura di un'officina non solo aumenterà i costi, ma ridurrà anche la precisione dimensionale. Confermate sempre le capacità della macchina prima di fissare il progetto finale.

Nota: Se il vostro fornitore utilizza presse piegatrici a controllo numerico o laser a fibra, chiedete i loro intervalli di spessore ottimali: questo spesso rivela opportunità di risparmio.

Fattori di costo, peso e catena di fornitura

Lo spessore del materiale non influisce solo sulle prestazioni meccaniche, ma determina direttamente i costi del progetto e la logistica.

Le lamiere più spesse consumano più materia prima, necessitano di attrezzature più robuste e richiedono più tempo per essere tagliate o piegate. Di conseguenza, il costo totale di fabbricazione può aumentare di 30-50% per ogni millimetro di spessore in più, soprattutto quando si tratta di pannelli di grandi dimensioni o di piegature multiple.

Anche le dimensioni standard dei fogli sono importanti. La maggior parte dei materiali in stock è disponibile in spessori da 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm e 5,0 mm. La scelta di spessori non standard, come 2,8 mm o 3,3 mm, può comportare ordini personalizzati, quantità minime più elevate e tempi di consegna più lunghi.

La riduzione del peso offre risparmi a lungo termine. La sostituzione dell'acciaio da 3,0 mm con l'alluminio da 2,0 mm può ridurre il peso totale dei pezzi di oltre 50%, riducendo i costi di trasporto e facilitando l'assemblaggio.

Considerazioni sulla fase di progettazione

Le decisioni sullo spessore non vengono prese in produzione, ma in fase di progettazione. È qui che gli ingegneri possono migliorare la rigidità, ridurre i costi e garantire la producibilità molto prima di iniziare la fabbricazione.

Bilanciare prestazioni e producibilità

Il modo più innovativo per rafforzare un pezzo non è sempre quello di aggiungere spessore, ma di migliorare la geometria. L'aggiunta di flange, nervature o curve può aumentare notevolmente la rigidità, mantenendo i materiali sottili e facili da formare.

Ad esempio, un pannello di alluminio da 1,5 mm con un bordo piegato di 10 mm può eguagliare la rigidità di un pannello piatto da 2,5 mm, riducendo il costo del materiale e la forza di flessione di oltre 30%. Allo stesso modo, l'aggiunta di nervature di rinforzo su pannelli lunghi aiuta a prevenire l'inscatolamento dell'olio o le vibrazioni.

Prima di fissare il progetto definitivo, gli ingegneri dovrebbero simulare la flessione e la distribuzione delle sollecitazioni utilizzando l'analisi degli elementi finiti (FEA) o altri strumenti digitali. Queste simulazioni mostrano dove la lamiera è troppo debole o troppo costruita. Regolando le curve, le pieghe e i punti di montaggio, è possibile mantenere l'integrità strutturale senza spessori inutili.

Design Insight: È più facile aggiungere rigidità attraverso la geometria che correggere la distorsione causata da uno spessore eccessivo durante la produzione.

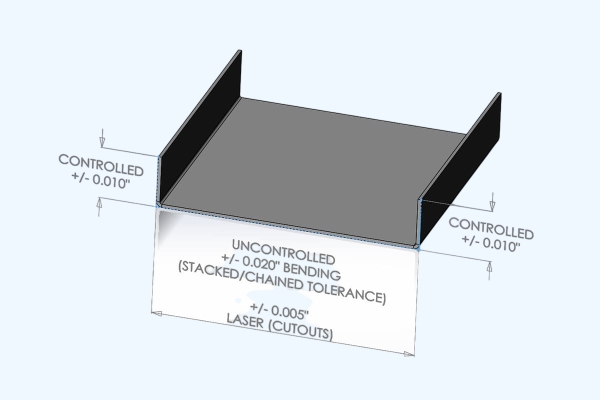

Tolleranze e montaggio

Gli assemblaggi di precisione dipendono dalla costanza dello spessore della lamiera. Anche lievi variazioni, ad esempio ±0,1 mm, possono accumularsi su più parti, causando vuoti, giunzioni non uniformi o un cattivo accoppiamento delle saldature.

Per gestire questo problema, è necessario definire le zone di tolleranza già nella fase di disegno. Per la fabbricazione di lastre in generale, una tolleranza di ±0,05-0,10 mm va bene. Per assemblaggi critici come gli alloggiamenti elettronici, potrebbe essere necessario un controllo più stretto. Discutete gli intervalli accettabili con il vostro fabbricante prima della produzione.

Anche la post-elaborazione influisce sulle dimensioni. Rivestimenti e finiture aggiungere uno spessore misurabile: in genere 0,05-0,10 mm per lato per la verniciatura a polvere e 0,01-0,03 mm per l'anodizzazione. Se questi strati non sono inclusi nel progetto, anche un pezzo perfetto può risultare disallineato dopo la finitura.

Un consiglio da professionista: Allineate le tolleranze di progetto con le capacità di taglio, piegatura e rivestimento del vostro produttore. Una comunicazione tempestiva consente di risparmiare tempo e rilavorazioni in seguito.

Fattori ambientali e di durata

I luoghi e le modalità di utilizzo dei pezzi possono determinare lo spessore ideale tanto quanto i requisiti di resistenza. Corrosione, sbalzi di temperatura e vibrazioni possono influenzare lo spessore della lastra.

Resistenza alla corrosione e agli agenti atmosferici

Per gli ambienti esterni o umidi, la protezione dalla corrosione è fondamentale. Una lastra sottile realizzata con il materiale sbagliato può degradarsi rapidamente, indipendentemente dalla qualità del progetto. L'utilizzo di acciaio zincato (0,8-1,5 mm) o di acciaio inossidabile (1,0-2,0 mm) garantisce una resistenza a lungo termine contro l'umidità e la ruggine.

Quando si prevede l'esposizione a sale, sostanze chimiche o agenti detergenti, come nelle applicazioni marine, alimentari o mediche, l'aggiornamento all'acciaio inox 316 o all'alluminio anodizzato prolunga la durata del prodotto.

Un esempio pratico:

Una copertura per esterni in acciaio zincato da 2,0 mm può durare fino a otto anni senza corrosione in condizioni moderate, mentre una lamiera di acciaio dolce non trattata da 1,0 mm può presentare ruggine nel giro di pochi mesi. È la giusta combinazione di materiale, spessore e finitura a garantire l'affidabilità, non il solo spessore.

Suggerimento: Progettate per l'ambiente più difficile che il vostro pezzo possa affrontare, non solo per quello medio. Questo garantisce la costanza delle prestazioni in condizioni reali.

Effetti termici e delle vibrazioni

Negli ambienti ad alta temperatura, i metalli si espandono e si contraggono ripetutamente. Le lamiere più spesse assorbono e distribuiscono meglio le sollecitazioni termiche, ma trattengono anche più calore, aumentando il rischio di distorsione post-saldatura. Per gli assemblaggi sensibili al calore, il raffreddamento controllato o le saldature intermittenti possono prevenire la deformazione.

Le vibrazioni rappresentano una sfida diversa. I ripetuti cicli di sollecitazione possono causare l'affaticamento delle lamiere sottili, soprattutto negli angoli o intorno alle saldature. In questi casi, i progettisti possono migliorare la durata aggiungendo filetti, angoli arrotondati o piastre di rinforzo, invece di aumentare semplicemente lo spessore del materiale di base.

Per componenti come cerniere, staffe o protezioni di macchine, la resistenza alla fatica deve guidare la progettazione. Una lastra di 1,5 mm può sembrare adeguata, ma dopo migliaia di cicli di vibrazione potrebbe incrinarsi in prossimità del giunto. Rinforzare la zona di sollecitazione o aumentare lo spessore locale è una soluzione migliore rispetto alla sovracostruzione dell'intero pezzo.

Design Insight: La rottura per fatica spesso inizia in punti deboli prevedibili. Rafforzare queste aree localmente invece di aumentare lo spessore ovunque fa risparmiare materiale e migliora l'affidabilità del prodotto.

Come convalidare la selezione dello spessore?

Anche i progettisti più esperti confermano le loro decisioni con prove o simulazioni. Piccoli aggiustamenti dopo il collaudo possono evitare una successiva importante rielaborazione.

1. Prototipazione rapida o prove pilota

Realizzare alcuni campioni per valutare le prestazioni dello spessore scelto durante la piegatura, la saldatura e l'assemblaggio. Valutare la rigidità, la finitura superficiale e l'adattamento prima della produzione in serie.

2. Prove di flessione e di carico

Eseguire prove di deflessione o di vibrazione con carichi simulati. Ad esempio, se un pannello in acciaio da 2,0 mm si deforma di oltre 1 mm sotto il carico di lavoro, potrebbe essere necessario aumentare lo spessore o aggiungere una nervatura.

3. Revisione della progettazione per la producibilità (DFM)

Collaborate con il vostro partner di produzione per verificare la fattibilità nel mondo reale. Gli ingegneri possono consigliare modifiche ai raggi di curvatura, ai progetti di giunzione o alle scelte di calibro che riducono i costi e migliorano l'affidabilità.

4. Convalida post-elaborazione

Dopo la verniciatura, il rivestimento o la saldatura, ricontrollare le dimensioni e la planarità. Gli strati di finitura o le sollecitazioni termiche possono alterare leggermente la geometria. Un controllo tempestivo garantisce la coerenza degli assemblaggi finali.

Errori comuni da evitare

- Supponendo che più spesso sia più forte: Uno spessore eccessivo può ridurre la formabilità, aumentare i costi e comportare un peso inutile.

- Ignorando la disponibilità di magazzino: I calibri non standard comportano ritardi, laminazione personalizzata o costi di acquisto più elevati.

- Dimenticare i limiti del processo: Una lastra troppo sottile può deformarsi sotto il calore della saldatura; una troppo spessa può superare il tonnellaggio della pressa piegatrice.

- Trascurare l'impatto del rivestimento e delle tolleranze: La finitura aggiunge uno spessore misurabile e può influire sul montaggio se non se ne tiene conto.

- Saltare la simulazione o il test dei prototipi: Il comportamento reale sotto sforzo spesso differisce dalle ipotesi di progetto.

Evitare questi errori fa risparmiare tempo, riduce gli sprechi e contribuisce a garantire un processo di produzione regolare.

Conclusione

La scelta dello spessore corretto della lamiera non è una decisione isolata, ma il risultato di un equilibrio ingegneristico. Ogni progetto prevede compromessi tra resistenza e flessibilità, peso e costo, funzione e producibilità.

Una buona progettazione utilizza lo spessore in modo strategico, non eccessivo. Con una geometria adeguata, la pianificazione delle tolleranze e la protezione della superficie, anche una lastra sottile può funzionare con la stessa affidabilità di una più spessa. La collaborazione tra progettisti e costruttori garantisce che ogni scelta, dal materiale alla finitura, favorisca le prestazioni e l'efficienza.

Non siete sicuri che lo spessore scelto sia in grado di gestire le esigenze del vostro prodotto? Il nostro team di ingegneri può aiutarvi a verificare il vostro progetto prima della produzione.

Analizziamo i vostri disegni, eseguiamo controlli di producibilità e suggeriamo opzioni di spessore ottimizzate, per garantire che i vostri pezzi siano resistenti, economici e facili da produrre. Caricate i vostri file CAD o inviate il vostro progetto oggi stesso per una revisione gratuita del DFM.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.