La lavorazione CNC è un ottimo modo per realizzare pezzi precisi, ma i costi possono aumentare rapidamente se si trascurano piccoli dettagli. Molti ingegneri e progettisti si concentrano sulla funzione e sull'aspetto, ma spesso non si rendono conto di come le scelte progettuali, la selezione dei materiali e i metodi di lavorazione incidano sui tempi e sul budget. Senza un'attenta pianificazione, anche i pezzi più semplici possono diventare costosi.

Questo articolo esamina i modi pratici per ridurre i costi di lavorazione CNC senza abbassare la qualità. Si parlerà di modifiche alla progettazione, scelte di materiali, metodi di lavorazione e miglioramenti del processo che consentono di risparmiare tempo e denaro. Osservando l'impatto delle piccole modifiche sulla lavorazione, è possibile realizzare pezzi precisi e convenienti.

1. Utilizzare utensili di dimensioni standard

L'utilizzo di utensili di dimensioni standard è un modo semplice per ridurre i costi di lavorazione CNC. Gli utensili personalizzati o insoliti richiedono un'impostazione supplementare, una programmazione più lunga e si usurano più rapidamente. Tutto ciò aumenta i costi di produzione. Gli utensili standard sono ampiamente disponibili, convenienti e si adattano alla maggior parte delle macchine. Consentono ai macchinisti di lavorare più velocemente, con meno cambi di utensili e meno tempi morti.

Quando si progettano i pezzi, i diametri dei fori, i raggi e le scanalature devono corrispondere alle dimensioni standard degli utensili. Ad esempio, per fori di 2 mm, 4 mm, 6 mm o 10 mm si utilizzano punte e frese standard. Le dimensioni non standard possono richiedere frese o alesature personalizzate, con conseguente aumento dei tempi e dei costi.

Lo stesso concetto vale per gli angoli interni. Gli spigoli vivi richiedono frese piccole, che tagliano più lentamente e si consumano più rapidamente. L'uso di filetti più grandi che si adattano a raggi di fresa standard rende la lavorazione più fluida e veloce. Inoltre, allunga la vita dell'utensile, riducendo i costi di sostituzione.

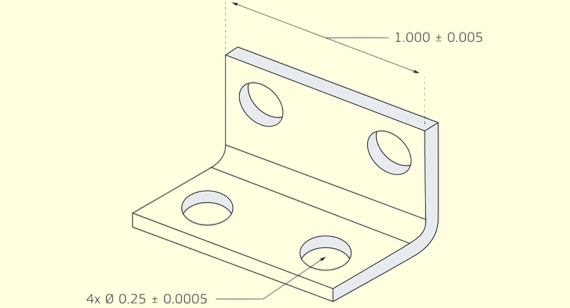

2. Allentare le tolleranze non critiche

Le tolleranze strette aumentano i costi della lavorazione CNC. Richiedono un taglio più lento, un maggior numero di passaggi e ispezioni supplementari. L'alta precisione richiede anche attrezzature specializzate e una calibrazione costante. Se un pezzo non ha bisogno di estrema precisione, si paga per prestazioni che aggiungono poco valore.

Anche lievi differenze di tolleranza possono incidere su tempi e costi. Ad esempio, per un foro con tolleranza di ±0,1 mm si possono utilizzare utensili standard e avanzamenti più rapidi. Una tolleranza più stretta di ±0,02 mm richiede un maggior numero di cambi utensile e misurazioni accurate, che richiedono più tempo e consumano più rapidamente gli utensili.

Aiuta a separare le caratteristiche critiche da quelle non critiche durante la progettazione. Le caratteristiche vitali comprendono le superfici che influiscono sull'accoppiamento, come gli alberi, le sedi dei cuscinetti o le parti accoppiate. Le caratteristiche non critiche, come i bordi esterni, le scanalature o le coperture, possono spesso avere tolleranze più ristrette. L'allentamento di queste tolleranze accelera la lavorazione mantenendo il pezzo funzionale.

3. Raggio di tutti gli angoli interni

La lavorazione di angoli interni affilati richiede più tempo e costa di più. Gli utensili CNC sono rotondi, quindi per tagliare un angolo perfettamente affilato occorrono più passaggi o frese più piccole. Le frese più piccole si muovono più lentamente e si consumano più rapidamente, aumentando i tempi di lavorazione e i costi degli utensili. L'aggiunta di raggi interni rende la lavorazione più veloce, più fluida e più efficiente.

La cosa migliore è far corrispondere il raggio a una dimensione standard della fresa. Ad esempio, un raggio di 5 mm in una tasca può essere tagliato con una fresa da 10 mm in una sola passata. In questo modo è più veloce che utilizzare utensili più piccoli per gli angoli vivi. Il risultato è un ciclo più veloce, una minore usura degli utensili e una finitura superficiale uniforme.

I raggi interni più ampi allungano la vita dell'utensile. Gli angoli stretti creano maggiore stress e calore sulle frese. Gli angoli arrotondati riducono questo stress, mantenendo gli utensili più affilati più a lungo. In questo modo si riducono i costi di sostituzione e si migliora l'uniformità dei pezzi nei vari cicli di produzione.

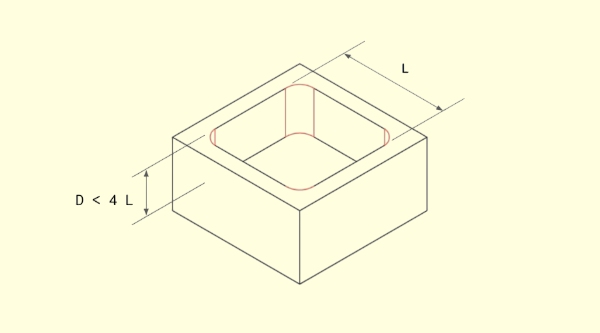

4. Limitare la profondità delle tasche

Le tasche profonde richiedono più tempo e costi maggiori per la lavorazione. Più la tasca è profonda, più passate sono necessarie alla fresa per rimuovere il materiale. Ogni passata aggiunge tempo di lavorazione, usura dell'utensile e complessità di impostazione. Se la profondità supera tre volte il diametro dell'utensile, quest'ultimo diventa meno stabile e può deviare. Ciò può compromettere la precisione, la finitura superficiale e persino causare rotture.

Le tasche poco profonde sono più veloci da lavorare e mantengono una maggiore precisione. In fase di progettazione, è bene valutare se la profondità totale è davvero necessaria. Ridurre la profondità della tasca di pochi millimetri può far risparmiare molto tempo senza influire sulle prestazioni. Per ridurre il peso, si consiglia di considerare pareti più sottili o tasche a gradini invece di cavità profonde.

Anche la lunghezza dell'utensile è importante. Gli utensili più lunghi sono più deboli e vibrano di più, costringendo a velocità di taglio più basse. Mantenendo le tasche entro limiti di profondità ragionevoli, i macchinisti possono utilizzare utensili più corti e più rigidi. Questo migliora la precisione, la finitura superficiale e la velocità.

5. Addensare le pareti sottili

Le pareti sottili possono sembrare belle in un progetto, ma sono costose da lavorare. Le pareti fragili possono vibrare o piegarsi durante il taglio. Questo costringe i macchinisti a rallentare l'avanzamento, a eseguire tagli più leggeri e a fare più passate. Ogni passaggio in più aggiunge tempo, manodopera e costi.

Le pareti più spesse offrono maggiore rigidità. Quando il pezzo rimane stabile sotto la pressione di taglio, i macchinisti possono utilizzare velocità più elevate e tagli più profondi. Ciò migliora l'efficienza e prolunga la durata dell'utensile. Per i metalli, pareti di almeno 1,5-2 mm sono un buon punto di partenza. I materiali più morbidi possono richiedere pareti ancora più spesse per evitare flessioni o deformazioni.

Anche le pareti sottili possono causare problemi di tolleranza. Quando l'utensile taglia, la parete può flettersi, creando uno spessore non uniforme o una scarsa precisione dimensionale. Pareti più spesse mantengono stabili le dimensioni e riducono la necessità di rilavorazioni o finiture extra.

6. Semplificare le funzioni alte

Gli elementi verticali alti o sottili possono sembrare belli in un progetto, ma sono complessi e costosi da lavorare. Più un elemento è alto rispetto alla sua base, meno stabile diventa durante il taglio. Possono verificarsi vibrazioni, vibrazioni e deviazioni dell'utensile, con conseguente scarsa finitura superficiale e minore precisione. Spesso i macchinisti devono rallentare la velocità di taglio e fare meno passate, con conseguente aumento dei tempi e dei costi.

Se possibile, mantenete gli elementi alti corti e robusti. Una buona linea guida è quella di limitare il rapporto altezza/spessore a circa 4:1. Ad esempio, una parete di 4 mm di spessore non dovrebbe essere più alta di 16 mm. Se è necessario un progetto più alto, aggiungere nervature, tasselli o rastremazioni graduali per rafforzarlo. Queste modifiche migliorano la rigidità e consentono una lavorazione più rapida e stabile.

La portata degli utensili è un'altra preoccupazione. Gli utensili lunghi sono flessibili e possono deviare, causando tagli irregolari. Per compensare, i macchinisti devono rallentare le velocità di avanzamento ed eseguire più passate superficiali. Questo aumenta il tempo e l'usura degli utensili. La progettazione di elementi più corti consente di utilizzare utensili più corti e più rigidi, migliorando la precisione e riducendo le vibrazioni.

7. Ridurre al minimo le impostazioni della macchina

Ogni volta che un pezzo viene riposizionato o bloccato, la lavorazione rallenta. Ogni impostazione richiede allineamento, calibrazione e controlli per mantenere la precisione. Ciò richiede tempo e aumenta il rischio di errori o di deriva della tolleranza. Un maggior numero di impostazioni comporta un aumento dei costi.

Progettate pezzi da lavorare in un'unica configurazione o con un riposizionamento minimo. Le funzioni accessibili da uno o due lati sono le più semplici. Per i pezzi complessi, si consiglia di suddividerli in componenti più semplici che possono essere lavorati separatamente e poi assemblati. In questo modo si riducono i tempi di lavorazione, si migliora la precisione e si riducono i costi di manodopera.

Le macchine CNC a più assi possono essere d'aiuto, in quanto raggiungono più facce senza dover ricorrere al serraggio. Ma le macchine a 5 assi sono più costose all'ora. Usatele solo se il progetto lo giustifica. Piccole regolazioni, come l'allineamento di fori o scanalature sullo stesso piano, possono spesso eliminare le impostazioni extra su una macchina standard a 3 assi.

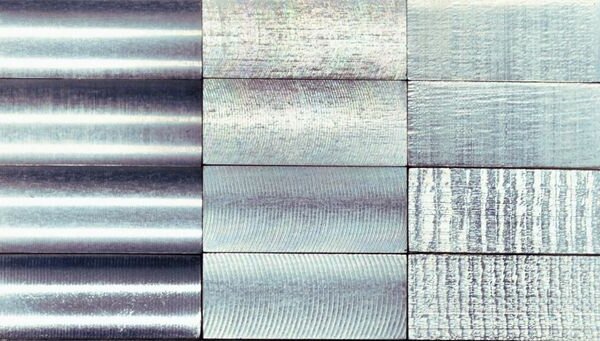

8. Specificare una singola finitura superficiale

Più finiture superficiali su un pezzo aumentano i tempi e i costi di lavorazione. Ciascuna finitura richiede percorsi utensile separati, passate supplementari e talvolta utensili aggiuntivi o lucidatura. Il passaggio da una finitura all'altra rallenta la produzione e aggiunge tempo per la manodopera, l'impostazione e l'ispezione. L'utilizzo di un'unica finitura coerente semplifica la lavorazione e riduce i costi.

In fase di progettazione, decidere quali superfici necessitano di elevata precisione o levigatezza e applicare la finitura in modo uniforme. Le altre aree che non influiscono sulla funzione o sull'aspetto possono condividere la stessa finitura. In questo modo si evita un lavoro supplementare e si mantiene la qualità dove è importante.

La standardizzazione della finitura superficiale è utile anche per la selezione degli utensili e delle velocità di taglio. I macchinisti possono ottimizzare gli avanzamenti e le velocità per ottenere una finitura uniforme su tutto il pezzo, riducendo l'usura degli utensili e gli errori. Inoltre, facilita i controlli di qualità e garantisce risultati ripetibili nella produzione di massa.

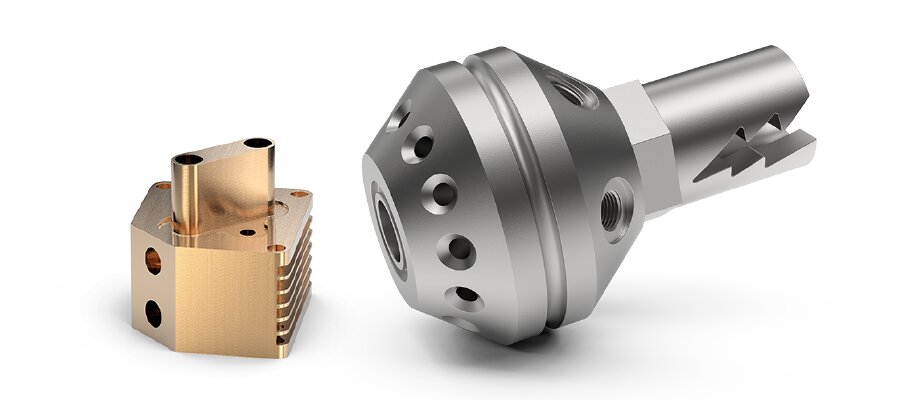

9. Selezionare i materiali per la lavorazione a macchina libera

La scelta del materiale giusto può incidere in modo significativo sui costi della lavorazione CNC. I materiali per la lavorazione libera tagliano facilmente, producono meno trucioli e consumano gli utensili più lentamente. Consentono avanzamenti più rapidi e tagli più profondi, riducendo il tempo di ciclo e migliorando l'efficienza. I metalli più duri o esotici rallentano la lavorazione, consumano più rapidamente gli utensili e richiedono un maggior numero di passaggi, con conseguente aumento dei costi.

Per quanto riguarda i metalli, l'alluminio, l'ottone o alcuni acciai per la lavorazione a macchina sono buone opzioni. Queste leghe contengono additivi che migliorano la rottura dei trucioli e riducono l'accumulo di calore. La lavorazione è più fluida e prevedibile, il che riduce il rischio di danni agli utensili o di difetti dei pezzi.

I materiali a lavorazione libera riducono anche la manutenzione e i tempi di inattività. I trucioli si rompono in pezzi più piccoli, facilitando la pulizia e prevenendo l'accumulo nelle scanalature degli utensili. In questo modo le macchine funzionano in modo efficiente e si riduce la necessità di ispezioni costanti o di sostituzione degli utensili.

10. Rimuovere il testo non funzionale

Testi, loghi o marcature che non hanno una funzione possono aumentare i costi del CNC. Incisione o acquaforte aggiunge percorsi utensile supplementari, tempo macchina e rallenta la produzione. Ogni passaggio consuma gli utensili e può richiedere più ispezioni. L'eliminazione del testo non necessario riduce la complessità e accorcia i tempi di ciclo.

Concentratevi sulle marcature essenziali, come i numeri di parte, i riferimenti di montaggio o le etichette critiche. Evitate incisioni o loghi decorativi, a meno che non abbiano uno scopo funzionale o normativo. La semplificazione delle aree di testo consente ai macchinisti di mantenere avanzamenti più rapidi e un uso coerente degli utensili, riducendo i costi di manodopera e di attrezzature.

La collocazione di tutto il testo richiesto in un'unica posizione può ridurre ulteriormente i tempi di allestimento. Invece di incidere più facce, combinate il testo su un'unica superficie accessibile. In questo modo si minimizza il riposizionamento, si riducono i tempi di inattività della macchina e si riduce il rischio di disallineamento o di errori.

Come rendere i vostri pezzi CNC più efficienti dal punto di vista dei costi? Inviateci i vostri file CADI nostri ingegneri esamineranno il vostro progetto alla ricerca di modi per risparmiare tempo e ridurre i costi. Vi offriremo consigli pratici su materiali, tolleranze e strategie di lavorazione. Inviate i vostri file e le vostre domande via e-mail a sales@goodsheetmetal.comIl nostro team vi aiuterà a trovare le soluzioni migliori per il vostro progetto.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.