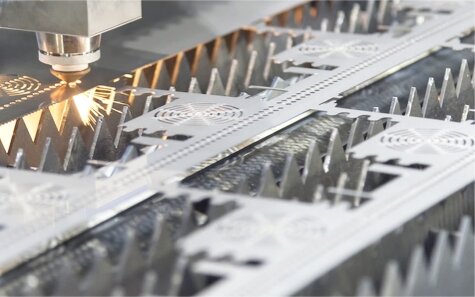

Il taglio laser è uno dei metodi più precisi e flessibili nella produzione odierna. Offre bordi puliti, qualità costante e supporta forme complesse. Tuttavia, questi punti di forza possono far lievitare rapidamente i costi se l'impostazione del progetto non è ben pianificata.

Una piccola variazione di costo per ogni pezzo può sommarsi durante le grandi produzioni. L'impatto totale può raggiungere le migliaia di dollari. Il compito principale è capire quali fattori incidono sui costi del taglio laser. Una volta conosciuti questi fattori, è possibile modificare il progetto, selezionare materiali più adatti e migliorare il flusso di lavoro. Questi passaggi aiutano a trasformare l'alta precisione in un risparmio reale.

Capire cosa determina i costi del taglio laser

I costi del taglio laser sono composti da cinque aree chiave: materiale, tempo macchina, allestimento, manodopera e finitura. Ogni posizione offre opzioni che possono essere regolate per ridurre gli sprechi e migliorare l'efficienza.

Spessore e tipo del materiale

Lo spessore del materiale influisce sia sulla velocità di taglio che sul consumo di energia. Il taglio di una lastra di acciaio inox da 3 mm può richiedere quasi il doppio del tempo rispetto a quello di una lastra da 1,5 mm. Questo tempo aggiuntivo aumenta il consumo di energia e il costo per pezzo.

Anche i diversi metalli si comportano in modo diverso sotto il laser. L'acciaio inossidabile e l'acciaio al carbonio tagliano con risultati costanti, mentre l'alluminio e il rame riflettono maggiormente la luce. Questi metalli richiedono spesso una potenza maggiore o gas speciali. La scelta del giusto mix di spessore, resistenza e velocità di taglio è in genere il modo più efficace per ridurre i costi.

Complessità del progetto e tempo di taglio

Le forme complesse rallentano la macchina. Ogni angolo acuto, foro o piccolo foro costringe il laser a fermarsi e a riposizionarsi. Un percorso regolare con curve pulite consente alla testa di muoversi più rapidamente. Ciò può migliorare la produttività fino al venticinque per cento.

Inoltre, consente di evitare la sovrapposizione di linee o di elementi ripetuti nel file CAD. Anche una sola linea tagliata due volte fa perdere tempo e gas.

Anche le tolleranze sono importanti. Tolleranze molto strette possono allungare il tempo di ciclo e richiedere ulteriori finiture. Quando è possibile, scegliete tolleranze funzionali, cioè sufficientemente precise perché il pezzo funzioni come previsto.

Volume dell'ordine e costi di allestimento

L'impostazione, la programmazione e la calibrazione richiedono quasi lo stesso tempo, sia che si produca un pezzo che mille. I lotti di grandi dimensioni distribuiscono questi costi fissi su un numero maggiore di unità, riducendo il costo per pezzo.

Per gli ordini di piccole dimensioni, si può ancora risparmiare raggruppando i pezzi che condividono lo stesso materiale e lo stesso spessore. Se il programma lo consente, una pianificazione flessibile aiuta anche a evitare le spese di spedizione.

Ottimizzazione della progettazione: La più grande leva di costo

La progettazione è il punto di partenza per la maggior parte dei risparmi. Forme innovative, buon nesting e caratteristiche standard riducono la corsa del laser, gli scarti e i tempi di allestimento.

Semplificare la geometria

Le forme complesse aumentano i costi. È possibile sostituire i piccoli fori con ritagli più grandi quando la funzione lo consente. È possibile arrotondare gli angoli interni invece di mantenere gli spigoli vivi. È anche possibile allineare i bordi dei pezzi in modo che più pezzi condividano la stessa linea di taglio.

Quando due pezzi condividono un bordo, il laser lo taglia una sola volta, anziché due. Questa piccola modifica può ridurre il tempo macchina del dieci-quindici per cento durante le grandi produzioni.

Aumento della resa del materiale grazie a un nesting efficiente

Il nesting dispone i pezzi su una lastra per utilizzare la maggior quantità di materiale possibile. I moderni software di nesting possono aumentare l'utilizzo del materiale dal 12 al 20%. Questo miglioramento comporta un risparmio diretto di materiale.

Anche il raggruppamento dei pezzi per dimensioni o spessore riduce i tempi di percorrenza. Se i pezzi richiedono una finitura spazzolata, è possibile mantenere un aspetto pulito e coerente mantenendo la stessa direzione delle venature.

Standardizzazione di caratteristiche e tolleranze

Ogni dimensione unica di scanalatura o foro richiede un'impostazione separata. Se si standardizzano queste caratteristiche tra i vari pezzi, si riducono i tempi di programmazione e si facilita l'ispezione.

Anche l'utilizzo di fori di dimensioni esatte, larghezza delle linguette e forme di rilievo è utile. piegatura e Assemblea procedere in modo più efficiente. Tolleranze equilibrate - strette dove necessario e flessibili dove possibile - consentono al laser di tagliare a velocità più elevate senza compromettere la funzionalità.

Una nota utile: Ridurre le tolleranze anche di un solo decimo di millimetro può rallentare la velocità di taglio fino al dieci per cento sui metalli sottili. Conservate l'alta precisione per le aree che ne hanno veramente bisogno.

Scelte innovative di materiali e pianificazione degli spessori

La scelta del materiale non riguarda solo la resistenza o l'aspetto. Essa influisce anche sulla velocità di taglio laser, sui costi e sui tempi di consegna. Scegliere il tipo e lo spessore giusto può ridurre tempi e costi.

Scegliere uno stock prontamente disponibile

Le lastre di dimensioni personalizzate o le leghe insolite richiedono spesso ordini speciali. Questi ordini richiedono tempi di consegna più lunghi e di solito costano di più. Uno stock standard già presente nell'inventario del vostro fornitore elimina questi ritardi e riduce gli scarti.

I formati standard delle lastre, come 1000 × 2000 mm o 1220 × 2440 mm, sono più facili da reperire. Inoltre, consentono un migliore nesting. Evitare formati non comuni consente di migliorare l'utilizzo del materiale e di accelerare il processo complessivo.

Equilibrio Forza ed efficienza

Le lamiere più sottili si tagliano più velocemente, ma possono perdere in rigidità. L'aggiunta di una piccola flangia o di una nervatura spesso consente di ottenere la stessa resistenza con meno materiale. Questa semplice modifica può ridurre i costi mantenendo la robustezza del pezzo.

Per i metalli sensibili al calore, scegliere qualità che rimangano piatte durante il taglio. Le lamiere deformate creano problemi di precisione e comportano una rilavorazione.

Pianificare gli ordini di materiale in modo strategico

Quando progetti diversi utilizzano lo stesso materiale e lo stesso spessore, è opportuno raggruppare gli ordini; l'acquisto all'ingrosso spesso riduce il prezzo del materiale del 5-10%. Inoltre, aiuta il fornitore a pianificare il proprio nesting tra gli ordini.

Gli ordini in blocco fanno risparmiare più del denaro. Riducono i tempi della logistica e facilitano lo stoccaggio. Pianificare il fabbisogno di materiale in lotti con il vostro fornitore è uno dei metodi più efficaci a lungo termine per risparmiare sui costi.

Efficienza dei processi e gestione dei flussi di lavoro

Un pezzo ben progettato può comunque costare più del previsto se il flusso di lavoro è lento o disorganizzato. Una sequenza di processi fluida e un utilizzo intelligente delle macchine assicurano una produzione costante ed economicamente vantaggiosa.

Coordinare le fasi di taglio, piegatura e saldatura

Ogni fase modifica il funzionamento di quella successiva. Quando i percorsi laser coincidono con le linee di piegatura o i cordoni di saldatura, si elimina il serraggio supplementare e si riduce l'allineamento manuale.

Se la parte necessita di saldaturaÈ possibile aggiungere semplici linguette di localizzazione o tacche durante la fase di taglio. Queste caratteristiche guidano il montaggio e rendono le saldature più coerenti.

Anche il collegamento dei dati CAD dal taglio alla piegatura e all'assemblaggio è utile. Un collegamento digitale tra le macchine riduce gli errori di traduzione e mantiene tutte le fasi allineate.

Automatizzare le attività ripetitive

I preventivi digitali, il nesting automatico e l'integrazione CAM riducono il tempo dedicato all'impostazione. Gli strumenti automatici possono stimare i tempi e i costi di taglio in pochi secondi.

La tracciabilità del codice a barre o del codice QR aiuta a ridurre gli errori di movimentazione. Inoltre, fornisce una chiara tracciabilità attraverso il taglio, la piegatura, la saldatura e il taglio dei materiali. finitura.

Mantenere un utilizzo continuo della macchina

Le macchine laser offrono il massimo valore quando rimangono in funzione. Il raggruppamento dei lavori per materiale e spessore riduce i cambi di configurazione e i tempi di inattività.

Semplici abitudini, come quella di precaricare il foglio successivo prima che finisca quello attuale, possono aumentare la produzione giornaliera del 10-15%. Una programmazione equilibrata protegge la macchina, mantiene stabile la qualità e rende il costo totale più facile da prevedere.

Collaborazione con il vostro partner di taglio laser

I miglioramenti interni sono vantaggiosi, ma una stretta collaborazione con il partner di produzione può dare risultati ancora maggiori. Una buona comunicazione trasforma piccoli aggiustamenti in significativi risparmi di tempo e di costi.

Condividere i dati di progettazione in anticipo

L'invio anticipato dei modelli CAD dà al team di ingegneri il tempo di rivedere il progetto prima dell'inizio della produzione. Possono suggerire piccole modifiche, come raggi più ampi, una diversa disposizione dei fori o un migliore posizionamento delle linguette. Queste modifiche possono ridurre i tempi di taglio fino al 25%.

I file 3D modificabili sono migliori dei PDF. Consentono l'importazione diretta di CAM, riducono gli errori di programmazione e mantengono l'intento progettuale originale.

Discutere gli scenari di costo e le alternative

Invece di chiedere un solo preventivo, esaminate diverse opzioni di costo con il vostro fornitore. Una piccola modifica dello spessore o della tolleranza può ridurre significativamente il prezzo complessivo.

Ad esempio, passando da una lastra da 2,5 mm a una da 2,0 mm si possono ridurre i costi di circa il quindici per cento, pur mantenendo la rigidità necessaria.

Costruire partnership a lungo termine

Un fornitore a lungo termine diventa più di un fornitore. Inizia a lavorare come se fosse parte del vostro team di progettazione. Impara a conoscere i vostri standard, gli utensili preferiti e le abitudini dei materiali.

Questa familiarità riduce i tempi di configurazione e accelera il processo di preventivazione. Inoltre, li aiuta a gestire le scorte in modo più efficiente, sostenendo i vostri progetti. Nel tempo, questa collaborazione costante porta a una programmazione più fluida, a prezzi più stabili e a tempi di consegna più brevi.

Approfondimento: I partner di produzione a lungo termine spesso ottengono 10-20% risparmi sui costi rispetto ai fornitori di un singolo progetto, grazie alla familiarità con i processi ripetuti e ai dati di pianificazione condivisi.

Conclusione

Ridurre i costi del taglio laser non significa abbassare la qualità o scegliere l'opzione più economica. Dipende dalla comprensione di ogni decisione, dalla progettazione CAD alla scelta dei materiali al flusso di lavoro, e dall'utilizzo di queste conoscenze per lavorare in modo più efficiente.

Progettare per facilitare la produzione. Selezionate i materiali che raggiungono il giusto equilibrio tra resistenza e velocità di taglio. Collegare ogni fase di lavorazione in modo che il lavoro proceda senza ritardi. Questi piccoli cambiamenti si sommano. Molti progetti vedono il costo totale ridursi del 15-30% con le opportune modifiche.

Se la vostra attività si basa su pezzi di lamiera precisi, questa è l'occasione ideale per rivedere il vostro processo attuale ed esplorare metodi più efficienti per produrli.

In Shengen, i nostri ingegneri aiutano i clienti globali a ridurre i costi di produzione, mantenendo tolleranze strette e tempi di consegna rapidi. Inviateci i vostri disegni o modelli 3D per una revisione DFM gratuita e un'analisi dei costi..

Domande frequenti

Quali sono i fattori che incidono maggiormente sul costo del taglio laser?

I principali fattori di costo sono il tipo di materiale, lo spessore del materiale, la complessità del progetto, il tempo di taglio e le dimensioni dell'ordine. Le lastre più spesse richiedono più tempo per il taglio e consumano più energia. Le forme complesse aumentano il movimento della macchina. I piccoli lotti comportano un costo più elevato per pezzo, perché il tempo di preparazione è distribuito su un numero inferiore di unità.

La scelta del materiale fa davvero una grande differenza nel prezzo del taglio laser?

Sì, la scelta del materiale ha un impatto significativo sul costo. L'alluminio e il rame riflettono una maggiore quantità di luce e richiedono una maggiore potenza laser. L'acciaio dolce e l'acciaio inossidabile si tagliano più velocemente e in modo più pulito.

In che modo la progettazione influisce sui costi del taglio laser?

La progettazione ha l'impatto più significativo sull'efficienza di taglio. Fori piccoli, raggi stretti e forme complesse rallentano il laser. Bordi condivisi, curve morbide e dimensioni coerenti degli elementi riducono lo spreco di materiale e abbreviano i tempi di lavorazione.

È più conveniente esternalizzare il taglio laser o acquistare una macchina propria?

La risposta dipende dai vostri volumi. L'acquisto e la manutenzione di una fresa laser richiedono un investimento significativo, operatori qualificati e costi di assistenza continui. Per la maggior parte delle aziende con produzione mista o a basso volume, l'esternalizzazione a un partner di produzione è di solito più conveniente.

Le tolleranze strette aumentano sempre i costi?

Sì. Le tolleranze più strette riducono la velocità di taglio e spesso richiedono ulteriori fasi di finitura. L'uso di tolleranze funzionali - strette solo dove il pezzo ne ha bisogno - consente di tenere sotto controllo i costi e di proteggere la qualità.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.