Perché l'integrazione dell'hardware è importante fin dal primo giorno?

L'hardware è spesso un piccolo dettaglio in un assemblaggio di lamiereeppure influisce su quasi tutto: resistenza meccanica, velocità di assemblaggio, durata a lungo termine, assistenza sul campo e persino conformità alle certificazioni.

La lamiera è sottile. Non è in grado di trattenere le filettature in modo affidabile. Ecco perché elementi di fissaggio come i dadi autobloccanti, i prigionieri, i distanziatori e i dadi per rivetti diventano "estensioni strutturali" del materiale. Quando questi componenti vengono scelti per tempo, il progetto procede senza intoppi. Quando invece vengono considerati in ritardo, i problemi si accumulano, spesso in modo costoso.

Le conseguenze più comuni di una pianificazione hardware tardiva o carente sono le seguenti:

- Fori che non corrispondono alla tolleranza dell'hardware → fallimento dell'installazione

- L'hardware ruota o fuoriesce durante l'assemblaggio → arresto della linea

- Curve che deformano il foro → non è possibile inserire la ferramenta

- Abbinamento di materiali errati → corrosione galvanica in pochi mesi

- Hardware che blocca gli utensili del freno → la sequenza di piegatura deve essere modificata

- Problemi di finitura superficiale → scaglie, bruciature o controlli cosmetici falliti

- Lavorazione manuale imprevista → costi più elevati, tempi di consegna più lunghi

- Pezzi rifiutati durante i test di coppia o di trazione

La ferramenta non è solo una "fase finale". È un elemento fondamentale della progettazione della lamiera. Pensarci per tempo aiuta ogni progetto a correre meno rischi.

Scegliere il giusto tipo di hardware

La ferramenta in lamiera è disponibile in diverse forme. Ogni tipo ha regole diverse per l'installazione, la spaziatura, la resistenza e la compatibilità dei materiali.

Dadi e prigionieri autobloccanti

Sono molto utilizzati perché forniscono filettature robuste in spessori sottili. Tuttavia, funzionano bene solo quando:

- La lamiera è più morbida della ferramenta

- Il foro è in stretta tolleranza

- Intorno al foro c'è spazio sufficiente per il passaggio del metallo.

Se queste condizioni non sono rispettate, il perno o il dado potrebbero non bloccarsi correttamente e allentarsi con il tempo.

Distanziatori e perni

Utile per creare spaziature o punti di messa a terra. I distanziatori più alti richiedono più materiale circostante per evitare distorsioni durante l'installazione.

Dadi per rivetti

Una buona scelta quando la lastra è troppo dura o troppo sottile per essere fissata. Si installano da un solo lato, il che li rende ideali per tubi o spazi chiusi. Richiedono però fori di dimensioni costanti; anche una piccola sovratolleranza può provocare lo spin-out.

Hardware saldato

È il migliore per le situazioni di carico elevato, ma introduce calore. Le lamiere sottili possono deformarsi, creando problemi nelle fasi successive di assemblaggio. Saldatura influisce anche sull'aspetto della superficie, che è essenziale per i pannelli a vista.

Hardware rimovibile e permanente

Per i prodotti che richiedono una manutenzione frequente, come le custodie elettriche, la ferramenta rimovibile è spesso l'opzione migliore. Per le connessioni strutturali permanenti, la ferramenta con fissaggio a vite o a saldare è di solito più efficace.

Compatibilità dei materiali e corrispondenza delle durezze

La ferramenta deve essere più complessa della lamiera per consentire un corretto spostamento durante l'installazione. Quando la lamiera è più rigida, il metallo non può scorrere e la ferramenta non si posiziona correttamente.

Esempi di disallineamenti comuni:

- Lamiera inox con ferramenta in alluminio → fallimento dell'installazione

- Acciaio duro laminato a freddo con ferramenta in acciaio dolce → bloccaggio insufficiente

- Alloggiamenti in alluminio con elementi di fissaggio in acciaio liscio → corrosione galvanica

La corrosione galvanica è particolarmente problematica in ambienti esterni o umidi. I progettisti devono abbinare con cura i materiali o scegliere rivestimenti che isolano i metalli dissimili.

Impatto sul mondo reale: Una struttura per telecomunicazioni installata vicino alla costa si è guastata dopo sei mesi perché la ferramenta in acciaio al carbonio ha reagito con l'alluminio anodizzato, causando l'allentamento dei perni.

| Materiale in lamiera | Materiale hardware consigliato | Abbinamento non consigliato | Motivo / Note |

|---|---|---|---|

| Alluminio (anodizzato o grezzo) | Acciaio inox (304/316), alluminio anodizzato duro | Acciaio al carbonio liscio | Elevato rischio di corrosione galvanica, soprattutto in aree umide. |

| Alluminio | Acciaio zincato | Rame o ottone | Il rame provoca una rapida corrosione quando tocca l'alluminio. |

| Acciaio inox (304/316) | Acciaio inox temprato, acciaio zincato | Hardware in alluminio morbido | La ferramenta in alluminio è troppo morbida e si deforma durante l'installazione. |

| Acciaio laminato a freddo (CRS) | Acciaio zincato, acciaio inox (uso interno) | Rame o ottone grezzo | Rischio di corrosione in presenza di umidità. |

| Acciaio galvanizzato | Acciaio zincato, acciaio inox con isolamento | Inossidabile senza isolamento | Nei punti di contatto può verificarsi una corrosione superficiale. |

| Rame o ottone | Acciaio inox, acciaio nichelato | Alluminio | Il rame reagisce fortemente con l'alluminio e provoca la corrosione. |

| Titanio | Hardware in titanio, acciaio inox | Acciaio al carbonio, rame o ottone | Disadattamento della durezza e rischio di gallamento o contaminazione. |

Dimensioni dei fori, distanze e interazione di curvatura

Piccole decisioni di layout possono determinare il successo dell'installazione della ferramenta. Una spaziatura adeguata e tolleranze precise impediscono la deformazione e riducono la rilavorazione.

Dimensione del foro

Gli strumenti di installazione della ferramenta richiedono fori di dimensioni precise, tipicamente entro ±0,1 mm. Se sono troppo piccoli, la lamiera si rompe. Se sono troppo grandi, la ferramenta gira.

Distanze dai bordi

Se la ferramenta è troppo vicina a un bordo, la lamiera può deformarsi o rigonfiarsi durante l'installazione. Questo indebolisce la resistenza all'estrazione e alla torsione.

Distanze delle curve

I fori in prossimità delle linee di piegatura spesso diventano ovali dopo la formatura. Una volta distorti, la ferramenta non può più essere posizionata correttamente.

Interferenza con altri componenti

Altezza, ingombro e dimensioni dell'hardware flangia devono essere controllati in 3D per evitare collisioni con:

- Strumenti di piegatura

- Componenti interni

- Pannelli esterni

- Staffe di montaggio

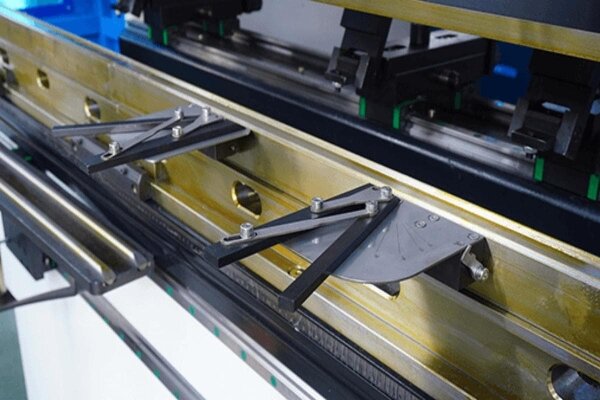

Scenario reale: Un progettista ha posizionato delle borchie vicino a una flangia a 90°. Dopo la formatura, l'attrezzatura della pressa piegatrice non riusciva a raggiungere la posizione di piegatura perché le borchie bloccavano il punzone. È stato necessario riprogettare l'intera sequenza di piegatura.

Metodi d'installazione e casi d'uso

Metodi di installazione diversi creano livelli diversi di resistenza e stabilità. La scelta del metodo corretto garantisce un montaggio più pulito e risultati uniformi.

Ribaditura

L'incastro pressa la ferramenta nel metallo. La lamiera scorre nelle scanalature della ferramenta. Questo metodo è veloce e forte quando il materiale è più morbido della ferramenta. Non è adatto a lamiere molto dure o molto sottili.

Dadi per rivetti

I dadi a rivetto funzionano da un solo lato. Sono ottimi per tubi e parti chiuse. Ma hanno bisogno di una forza di installazione costante. Se la forza non è uniforme, la filettatura può inclinarsi. Le filettature inclinate causano filettature incrociate durante l'assemblaggio.

Saldatura

La saldatura conferisce un'elevata resistenza. È adatta per carichi pesanti o vibrazioni. Ma è necessario controllarla. Il calore può deformare le lamiere sottili o intaccare i rivestimenti.

Ferramenta adesive

Meno comuni, ma utili per superfici delicate o connessioni leggere. Non è adatto alle alte temperature o alle vibrazioni.

Quando installare?

Una regola generale:

- Installare la ferramenta prima delle curve in assenza di interferenze in altezza.

- Installare dopo le curve quando la ferramenta blocca gli utensili o è troppo alta.

Saltare questa fase di pianificazione porta spesso a rilavorazioni o a piegature a mano non convenzionali per evitare interferenze, con conseguente aumento dei costi.

Progettare per l'efficienza dell'assemblaggio

Il posizionamento intelligente dell'hardware accelera la produzione e riduce la manodopera. Semplici miglioramenti del layout rendono l'assemblaggio più agevole per gli operatori.

Standardizzazione dell'hardware

L'utilizzo di una famiglia ristretta di hardware (ad esempio, limitando le filettature a M3/M4/M5) riduce drasticamente il numero di filetti:

- Complessità di acquisto

- Costo dell'inventario

- Tempo di formazione dell'operatore

- Modifiche alla configurazione

- Variabilità dei tempi di consegna

La standardizzazione è uno dei modi più semplici per ridurre i costi senza sacrificare le prestazioni.

Accesso al montaggio

Gli installatori hanno bisogno di spazio per gli strumenti, le dita e i dispositivi. Una posizione che "sembra perfetta in CAD" può essere impossibile da raggiungere sulla linea. Lasciare anche solo 3-5 mm di spazio in più intorno all'area della ferramenta spesso evita ritardi nella produzione.

Considerazioni sulla manutenzione

Se il cliente deve aprire o sottoporre a manutenzione il prodotto ripetutamente, l'utilizzo di hardware permanente al posto di quello rimovibile può causare frustrazione e guasti sul campo.

Controllo di qualità e affidabilità a lungo termine

La resistenza dell'hardware dipende da controlli costanti durante la produzione. I test confermano che ogni elemento di fissaggio installato funziona come previsto.

Test di estrazione

Assicura che l'hardware sia in grado di gestire i carichi previsti. Piccole deviazioni, come un foro di 0,2 mm in più, possono ridurre la resistenza all'estrazione di 20-30%.

Test di coppia

Controlla la resistenza alla rotazione. I cedimenti rotazionali si verificano spesso dopo processi di finitura come la verniciatura o l'anodizzazione.

Ispezione visuale

I tecnici controllano che:

- Fori distorti

- Materiale circostante fessurato

- Altezza di seduta non uniforme

- Danno durante la piegatura

La coerenza è ancora più importante nella produzione di massa.

Errori comuni che i progettisti spesso commettono

Molti problemi ricorrenti derivano da decisioni di progettazione evitabili. Conoscere questi errori aiuta a costruire componenti più affidabili.

- Posizionare la ferramenta su una curva o nelle immediate vicinanze di essa.

- Si presume che qualsiasi ferramenta funzioni con qualsiasi materiale in lastre.

- Dimenticando che finitura (come verniciatura a polvere) aggiunge uno spessore che influisce sull'innesto della filettatura

- Utilizzo di troppi tipi di hardware

- Ignorare la sequenza di montaggio

- Non si considera l'accesso dell'operatore

- Trattare l'hardware come "solo un ultimo passo".

Questi errori emergono in genere durante la revisione dei prototipi o, peggio ancora, durante la produzione di massa, quando le correzioni diventano costose.

Esempi pratici del mondo reale

Scenari pratici dimostrano come le scelte hardware influenzino i progetti del mondo reale. Questi esempi illustrano l'importanza di una pianificazione efficace e di una revisione approfondita.

Scenario 1: Fori distorti dopo la piegatura

Un telaio necessitava di perni M4 in prossimità di una curva. I fori si sono ovalizzati durante il processo di formatura, rendendo impossibile l'installazione. Il pezzo ha richiesto una rilavorazione e l'intera sequenza di piegatura è stata modificata.

Scenario 2: Dadi dei rivetti in rotazione

I dadi dei rivetti installati in fori sovradimensionati si sono girati durante il test di coppia. La produzione è stata interrotta fino alla correzione dei disegni.

Scenario 3: Corrosione dopo la spedizione

Un lotto di pannelli in alluminio utilizzava ferramenta in acciaio non rivestito. Dopo sei mesi di permanenza in un magazzino umido, la ferramenta si è grippata e ha richiesto una rimozione forzata. Il progetto è stato aggiornato con ferramenta resistente alla corrosione.

Scenario 4: Tooling di blocco hardware

I distanziatori alti installati prima della piegatura impedivano al pezzo di inserirsi nel freno. Gli operatori dovevano piegare a mano, rallentando notevolmente la produzione.

Conclusione

I prodotti in lamiera di alta qualità si basano su una pianificazione accurata della ferramenta. Decisioni tempestive sull'abbinamento dei materiali, sul tipo di ferramenta, sulla tolleranza dei fori, sulla spaziatura e sulla sequenza di assemblaggio evitano costose sorprese a posteriori.

Se state progettando un prodotto in lamiera e volete evitare rischi di produzione, il nostro team di ingegneri può aiutarvi a perfezionare la selezione e il layout dell'hardware prima che il metallo venga tagliato.

È possibile ottenere:

- Un chiaro rapporto DFM incentrato sul posizionamento, la spaziatura e la producibilità dell'hardware

- Suggerimenti per combinazioni di materiali e rivestimenti che prevengono la corrosione

- Consigli sulla standardizzazione dell'hardware per ridurre i costi a lungo termine

- Preventivi rapidi e accurati basati sui vostri disegni o file CAD

Condividete con noi il vostro progetto oggi stessoe ottenere una revisione pratica e di livello ingegneristico entro 24 ore. Costruiamo un prodotto più pulito, più forte e più affidabile, senza i problemi di produzione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.