Ogni anno la corrosione costa ai produttori miliardi di euro in termini di perdita di produttività, sostituzioni e richieste di garanzia. Per i prodotti in lamiera, il problema inizia in piccolo - un punto di ruggine, una macchia vicino a una giuntura - ma spesso finisce con l'indebolire la struttura, con le lamentele dei clienti o con la rottura completa del pezzo.

La corrosione non è solo un problema estetico. Compromette la resistenza, l'affidabilità e la messa a terra elettrica. Una volta iniziata, i costi di riparazione di solito superano i risparmi ottenuti con materiali più economici o rivestimenti saltati. Ecco perché i progetti di successo affrontano la corrosione nella fase di progettazione, non dopo la produzione.

La progettazione di parti in lamiera resistenti alla corrosione richiede tre pilastri principali: la selezione del materiale giusto, la sagomatura delle parti per evitare trappole di umidità e la scelta di rivestimenti e finiture adeguati. Quando queste decisioni si allineano per tempo, i pezzi durano più a lungo, la manutenzione diminuisce e l'affidabilità del marchio aumenta.

Capire la corrosione della lamiera

La corrosione è una reazione naturale tra un metallo e il suo ambiente. Si verifica quando gli atomi di metallo perdono elettroni, formando ossidi, idrossidi o sali.

Tipi comuni di corrosione

Corrosione uniforme si diffonde uniformemente su una superficie. È prevedibile e di solito deriva dall'esposizione costante all'aria e all'umidità. Un rivestimento e una manutenzione regolari possono rallentare notevolmente il fenomeno.

Corrosione da vaiolatura forma fori piccoli ma profondi che possono penetrare rapidamente in lamiere sottili. Gli ambienti ricchi di cloruri, come le zone costiere o i prodotti chimici per la pulizia, spesso la scatenano. Se non viene controllato, un singolo foro può attraversare una lamiera di 1 mm in meno di un anno.

Corrosione interstiziale si verifica quando spazi vuoti o sovrapposizioni intrappolano liquidi stagnanti, come ad esempio sotto le guarnizioni o tra i giunti rivettati. I livelli di ossigeno si abbassano all'interno di questi spazi, creando un ambiente locale aggressivo.

Corrosione galvanica si manifesta quando due metalli diversi si toccano in un liquido conduttore. Il metallo meno nobile si corrode più rapidamente. Ad esempio, l'utilizzo di viti in acciaio al carbonio su pannelli in alluminio può causare striature di ruggine visibili nel giro di pochi mesi.

Cricca da corrosione sotto sforzo (SCC) si verifica quando la tensione di trazione si combina con un mezzo corrosivo. Le zone di saldatura o gli angoli piegati possono sviluppare lentamente microcricche che portano a un cedimento improvviso.

Fattori ambientali e livelli di rischio

La velocità di corrosione dipende fortemente dall'ambiente in cui si trova il pezzo. Di seguito è riportato un riferimento generale per le categorie di esposizione tipiche:

| Ambiente | Esempi di condizioni | Perdita tipica del materiale (acciaio dolce) | Materiali consigliati |

|---|---|---|---|

| Interno controllato | Camera con aria condizionata | <0,01 mm/anno | Acciaio dolce, alluminio rivestito |

| Esterno urbano | Pioggia occasionale, basso inquinamento | 0,02-0,05 mm/anno | Acciaio zincato, acciaio inox 304 |

| Industriale | Gas acidi, umidità elevata | 0,05-0,1 mm/anno | Inox 316, alluminio anodizzato |

| Marino / Costiero | Nebbia salina, elevata umidità | 0,1-0,2 mm/anno | Inox 316, titanio |

Questi valori dimostrano come un leggero miglioramento del materiale possa garantire un risparmio significativo nel corso della vita di un componente. Un pannello in acciaio dolce può durare 2-3 anni all'esterno, mentre un pannello in acciaio inox 316 nella stessa posizione potrebbe superare i 20 anni.

Selezione dei materiali giusti

La scelta del materiale è alla base della resistenza alla corrosione. Rivestimenti e finiture possono aggiungere protezione, ma se il metallo di base si corrode facilmente, le prestazioni a lungo termine saranno sempre limitate.

Acciai inossidabili

Gli acciai inossidabili sono la spina dorsale della progettazione anticorrosione. Il loro elevato contenuto di cromo forma una pellicola di ossido auto-riparante che impedisce all'ossigeno e all'acqua di raggiungere la superficie del metallo.

- 304 inossidabile offre una buona protezione generale per l'uso in interni e in esterni leggeri.

- Acciaio inox 316 aggiunge molibdeno, migliorando la resistenza a cloruri e acidi, ideale per ambienti marini o chimici.

- Un involucro inossidabile correttamente passivato può rimanere privo di ruggine per 15-25 anni anche in condizioni di esposizione all'esterno.

Leghe di alluminio

L'alluminio sviluppa uno strato di ossido naturale che sigilla la superficie. È leggero, facile da formare e ampiamente disponibile in gradi come 5052 e 6061.

Per una maggiore protezione e un aspetto più gradevole, l'anodizzazione aumenta lo spessore dell'ossido a 10-25 μm, o fino a 50 μm per i pezzi di livello industriale.

L'alluminio, tuttavia, non deve entrare in contatto diretto con il rame o l'acciaio; le rondelle o i rivestimenti isolanti impediscono le reazioni galvaniche.

Rame e Ottone

Il rame e le sue leghe resistono alla corrosione atmosferica e industriale, formando una patina verde stabile che protegge la superficie. L'ottone viene spesso scelto quando sono importanti sia la conduttività che l'aspetto estetico.

Anche se più pesanti e costosi, questi materiali sono durevoli nelle applicazioni architettoniche, elettriche o decorative.

Leghe di titanio e nichel

In caso di esposizione a sostanze chimiche o marine difficili, le leghe a base di titanio e nichel offrono una stabilità senza pari. Il titanio resiste agli acidi, agli alcali e all'acqua salata, mantenendo la resistenza anche a temperature elevate.

Le leghe di nichel, come l'Inconel, resistono ad ambienti estremi in cui altri metalli falliscono, ma sono più difficili da lavorare e significativamente più costose.

Bilanciare prestazioni, costi e produzione

Selezionare un materiale resistente alla corrosione non significa solo scegliere l'opzione più dura. La scelta migliore bilancia prestazioni, costi e producibilità.

Ad esempio:

- L'acciaio inossidabile 316 costa circa 2 volte di più dell'acciaio dolce, ma può garantire una durata 10 volte superiore.

- L'alluminio anodizzato offre una buona protezione con un peso e costi di lavorazione inferiori.

- L'acciaio dolce rimane economico se abbinato alla zincatura o alla verniciatura a polvere in ambienti non aggressivi.

In caso di dubbio, confrontate il costo totale del ciclo di vita, non solo il prezzo di acquisto. Un componente durevole che evita la sostituzione ogni pochi anni spesso si ripaga rapidamente.

Progettare per drenaggio, ventilazione e pulizia

La scelta del materiale pone le basi per la resistenza alla corrosione, ma la geometria determina la durata della protezione. Un pezzo ben progettato permette all'acqua di drenare, all'aria di circolare e ai rivestimenti di raggiungere ogni superficie.

Prevenzione della ritenzione di umidità

L'acqua è il carburante principale della corrosione. Una volta depositatasi su una superficie, l'ossigeno e i contaminanti accelerano la rottura del metallo. Per ridurre questo rischio, modellate i componenti in modo che i liquidi possano defluire liberamente.

Evitare le superfici orizzontali piatte, le tasche profonde e gli angoli acuti. Utilizzate invece pendenze di 3°-5° sui pannelli orizzontali, curve arrotondate e canali aperti che favoriscano il flusso d'aria.

Per gli alloggiamenti esterni, aggiungere fori di drenaggio nei punti più bassi e posizionarli lontano da aree elettriche o estetiche. Una semplice modifica al design, come l'aggiunta di una flangia inclinata, può prolungare la durata del rivestimento di diversi anni.

Evitare fessure e spazi vuoti

Le fessure agiscono come piccoli reattori chimici. L'umidità e la polvere si raccolgono all'interno, l'ossigeno diminuisce e la corrosione accelera. Le sovrapposizioni strette, le guarnizioni o le giunzioni saldate a punti sono i colpevoli più comuni.

Se possibile, utilizzare saldature continue invece di punti multipli. Se sono necessarie giunzioni bullonate, sigillarle con guarnizioni non assorbenti o con sigillanti resistenti alla corrosione.

Mantenere uno spazio minimo di 0,5 mm tra i pannelli sovrapposti per il flusso d'aria o il drenaggio. Gli angoli interni appuntiti devono essere sostituiti da piccoli raggi per facilitare la pulizia e la copertura del rivestimento.

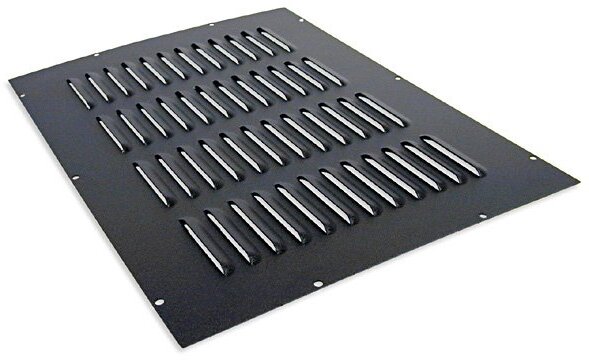

Progettare per la pulizia e la ventilazione

La pulizia regolare rallenta notevolmente la corrosione, ma solo se le superfici sono accessibili. Quando progettazione di involucri o telai, lasciare spazio per gli strumenti di pulizia, l'ispezione o il flusso d'aria.

I fori di ventilazione o le feritoie aiutano a uniformare l'umidità e la temperatura all'interno delle custodie, riducendo la condensa. Alcune piccole aperture possono prevenire l'umidità intrappolata senza compromettere la struttura o il grado di protezione.

Finitura delle superfici e rivestimenti protettivi

Anche con materiali e geometrie ideali, è necessario creare una barriera affidabile. Finitura della superficie crea l'ultimo strato di difesa. La finitura corretta dipende dalle condizioni di esposizione, dal costo e dagli obiettivi estetici.

Finiture protettive comuni

Rivestimento in polvere

La verniciatura a polvere applica una polvere caricata elettrostaticamente e indurita a caldo. Il risultato è una pelle resistente di 60-120 μm di spessore. Resiste ai raggi UV, ai graffi e alla maggior parte delle sostanze chimiche, rendendola adatta per armadi e macchine da esterno. Offre una lunga durata a un costo contenuto.

Anodizzazione (per alluminio)

L'anodizzazione ispessisce lo strato di ossido naturale a 10-25 μm (standard) o 40-50 μm (industriale). L'ossido si lega strettamente al metallo di base, migliorando la resistenza e consentendo la colorazione. I pezzi anodizzati duramente possono durare oltre un decennio all'aperto con uno sbiadimento minimo.

Zincatura e zincatura a caldo

Lo zinco protegge l'acciaio attraverso la corrosione sacrificale: lo strato di zinco si corrode per primo. I rivestimenti elettrozincati (5-25 μm) sono ideali per le parti interne. I rivestimenti a caldo (fino a 100 μm) resistono a un uso intensivo all'aperto o in mare. Uno strato zincato di 100 μm dura in genere 15-20 anni in ambienti moderati.

Elettrolucidatura e passivazione (per acciaio inossidabile)

L'elettrolucidatura rimuove le impurità e le micro-rugosità della superficie, mentre la passivazione ricostruisce lo strato di ossido di cromo perso durante la saldatura o la lavorazione. Insieme, migliorano notevolmente la durata e l'igiene dell'acciaio inossidabile, ideale per assemblaggi in campo medico, alimentare o marino.

Verniciatura e primer

Le vernici epossidiche e poliuretaniche forniscono finiture flessibili e resistenti agli agenti chimici. I primer ricchi di zinco fungono da ulteriore barriera protettiva per l'acciaio dolce prima della finitura finale. Un sistema multistrato (primer e finitura) spesso raddoppia la durata della corrosione rispetto a una singola finitura.

Abbinare i rivestimenti all'ambiente

| Ambiente | Finiture adatte | Durata approssimativa |

|---|---|---|

| Interno (asciutto) | Zincatura, verniciatura a polvere leggera | 5-10 anni |

| All'aperto (urbano) | Vernice a polvere, anodizzazione, zincatura a caldo | 10-20 anni |

| Marino/industriale | Inox 316 con elettrolucidatura, anodizzazione pesante, sistema multistrato | 15-25 anni |

Stimato in base ai cicli di manutenzione tipici

I progettisti devono tenere conto anche dello spessore del rivestimento. Uno strato di 0,004″ (100 μm) può influire sulle tolleranze di cerniere, linguette o scanalature. La modellazione del rivestimento in CAD evita problemi di allineamento durante l'assemblaggio.

Regolazioni della progettazione prefinitura

La finitura della superficie funziona meglio se pianificata in anticipo. Aggiungete zone di mascheratura intorno ai fori filettati o ai contatti elettrici e piccoli fori per appenderli durante il rivestimento. Evitate gli incavi profondi che intrappolano la polvere o il liquido di placcatura.

Pensando alla finitura prima della fabbricazione, si garantisce una copertura completa, uno spessore uniforme e costi di rilavorazione inferiori.

Considerazioni sulla produzione e sul processo

La lavorazione può preservare o distruggere la resistenza alla corrosione. Il taglio, la saldatura e la manipolazione influenzano il comportamento della superficie in servizio. La disciplina di processo mantiene intatta la protezione dal prototipo all'assemblaggio finale.

Controllo delle zone colpite dal calore

Alto calore durante saldatura o taglio laser può indebolire la resistenza alla corrosione alterando la microstruttura del metallo. Nell'acciaio inossidabile, il surriscaldamento provoca la sensibilizzazione, con la formazione di carburi di cromo che riducono lo strato di ossido protettivo.

Per evitare che ciò accada:

- Utilizzare un apporto termico controllato e brevi tempi di saldatura.

- Raffreddare tra una passata e l'altra.

- Pulire e passivare le zone di saldatura dopo la finitura.

- Il ripristino del film di ossido assicura che il giunto saldato resista alla corrosione come il materiale di base.

Riduzione al minimo della rugosità superficiale e della contaminazione

Le superfici ruvide o contaminate trattengono umidità e sporco. Dopo il taglio o la rettifica, sbavare i bordi e lucidare le aree esposte. Una superficie liscia Ra ≤ 1,6 μm migliora l'adesione del rivestimento e le prestazioni di corrosione.

Maneggiare le parti inossidabili con guanti puliti; anche le impronte digitali possono lasciare depositi di cloruro che causano la formazione di puntini di ruggine. Pulire con solventi neutri prima di rivestire.

Elementi di fissaggio e pratiche di assemblaggio

Gli elementi di fissaggio diventano spesso l'anello più debole della corrosione. Se possibile, abbinare i materiali: bulloni inossidabili per pannelli inossidabili, acciaio rivestito per strutture zincate.

Quando i metalli dissimili sono inevitabili, isolarli con rondelle di nylon, distanziatori di plastica o strati di sigillante.

Applicare una coppia di serraggio uniforme per evitare microspazi in cui si raccoglie l'acqua. Una compressione non uniforme può intrappolare l'umidità e causare attacchi localizzati.

Ispezione in corso d'opera e controllo qualità

I controlli di qualità confermano che le misure di protezione rimangono intatte durante la produzione.

- Spessore del rivestimento I test assicurano una copertura coerente.

- Test di nebbia salina (ASTM B117) verifica la durata prevista.

- Ispezioni visive individuare tempestivamente scheggiature, bruciature o finiture mancanti.

- Ogni fase di ispezione evita costose rilavorazioni o guasti sul campo in un secondo momento.

Strategie di progettazione avanzate

La progettazione della resistenza alla corrosione non si ferma una volta terminata la fabbricazione. Le prestazioni a lungo termine dipendono dal modo in cui il progetto supporta l'ispezione, la manutenzione e i cambiamenti ambientali nel tempo.

Collaborazione precoce tra progettazione e produzione

La maggior parte dei problemi di corrosione è riconducibile a una scarsa comunicazione tra progettazione e produzione. I progettisti possono specificare cuciture strette, piccole cavità o superfici impossibili da rivestire in modo uniforme. Una volta iniziata la produzione, questi problemi sono costosi da risolvere.

Coinvolgendo tempestivamente gli ingegneri di fabbricazione si evitano le rilavorazioni. Una revisione DFM (Design for Manufacturability) identifica rischi quali saldature inaccessibili, angoli di drenaggio insufficienti o finiture incompatibili con la geometria.

Ad esempio, la sostituzione dei pannelli sovrapposti con flange ripiegate può eliminare le zone interstiziali e semplificare il rivestimento e l'assemblaggio.

Una collaborazione tempestiva garantisce anche la disponibilità dei materiali, dei metodi di taglio e dei rivestimenti giusti nella catena di fornitura. Pochi minuti di revisione congiunta possono evitare anni di corrosione sul campo.

Manutenzione e pianificazione del ciclo di vita

Anche il design migliore ha bisogno di cure durante la sua vita utile. Semplici punti di accesso e possibilità di pulizia possono raddoppiare la resistenza alla corrosione.

- Aggiungere finestre di ispezione o coperture rimovibili per un facile controllo visivo.

- Progettazione di moduli o pannelli sostituibili in modo che le superfici danneggiate possano essere scambiate invece di essere rottamate.

- Specificare gli intervalli di pulizia di routine: Il risciacquo ogni tre mesi in ambienti costieri può ridurre i depositi di sale di 80%.

La manutenzione programmata non è uno spreco di energie: fa parte del progetto. Pianificando le modalità di ispezione e manutenzione di un prodotto, gli ingegneri assicurano che le prestazioni reali corrispondano alle intenzioni del progetto.

Test e verifica del ciclo di vita

La resistenza alla corrosione deve essere provata, non presunta. I test di laboratorio confermano se i materiali e i rivestimenti funzionano come previsto.

- Prova di spruzzatura di sale (ASTM B117): espone i campioni a una nebbia salina continua per simulare le condizioni marine.

- Camera di umidità (ASTM D2247): controlla l'integrità del rivestimento in condizioni di umidità costante.

- Prove di corrosione ciclica: alternare cicli di bagnato e asciutto per riprodurre gli agenti atmosferici quotidiani.

Per gli assemblaggi inossidabili, l'ispezione visiva per lo scolorimento o l'ossidazione delle saldature è altrettanto preziosa. Anche lievi variazioni di colore possono segnalare zone colpite dal calore o contaminazione superficiale.

Benefici economici a lungo termine

Progettare per la resistenza alla corrosione spesso comporta un costo iniziale, ma si ripaga nel corso della vita del prodotto. Sostituire un involucro corroso dopo tre anni costa molto di più che utilizzare una lega o un rivestimento migliore fin dall'inizio.

Consideriamo un semplice confronto:

- Armadio in acciaio dolce: $100 per unità, vita media 3 anni.

- Armadio in acciaio inox 316: $180 per unità, vita media 20 anni.

In dieci anni, la versione inossidabile costa 40% in meno all'anno, evitando tempi di fermo, riverniciature e reclami da parte dei clienti. Per gli OEM e i produttori di apparecchiature, questo si traduce in un minor numero di interventi di assistenza e in una maggiore reputazione di affidabilità.

I componenti durevoli riducono inoltre l'impatto ambientale grazie alla riduzione degli scarti e della frequenza di sostituzione, un fattore sempre più importante per gli acquirenti globali.

Conclusione

La prevenzione della corrosione inizia nel modello CAD e termina sul campo. Ogni dettaglio, dalla lega dei materiali all'inclinazione di un foro di drenaggio, influisce sul modo in cui un prodotto sopravvive al suo ambiente.

Integrando il controllo della corrosione nella scelta dei materiali, nella geometria, nella finitura e nella produzione, gli ingegneri trasformano la durata in una caratteristica del progetto piuttosto che in un ripensamento.

Se volete creare parti in lamiera che rimangano stabili in ambienti difficili, il nostro team di Shengen può aiutarvi. Offriamo revisioni DFM complete, suggeriamo materiali adatti e vi guidiamo nelle finiture superficiali che aumentano la durata e riducono i costi a lungo termine. Contattateci per parlare del vostro progetto e ricevere una revisione gratuita del design.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.