Le cricche sono uno dei problemi più comuni e costosi nello stampaggio della lamiera. Quando compare una cricca, il pezzo diventa solitamente inutilizzabile, con conseguente spreco di materiale, manodopera aggiuntiva e aumento dei costi di produzione. Anche piccole cricche superficiali possono ridurre la resistenza e causare guasti durante l'assemblaggio o l'utilizzo successivo. Questi problemi riducono sia la qualità che l'efficienza, quindi la prevenzione delle cricche è un aspetto fondamentale nella fabbricazione dei metalli.

Le crepe non avvengono in modo casuale. Esse derivano da cause specifiche che possono essere identificate e controllate. Comprendendo questi fattori, è possibile adottare misure pratiche per mantenere i componenti forti e privi di cricche.

Capire le cricche nella formatura della lamiera

Le cricche rivelano come il metallo reagisce sotto pressione. Capire quando e perché si formano aiuta a migliorare la progettazione e la precisione di formatura.

Che cosa sono le crepe nella formatura?

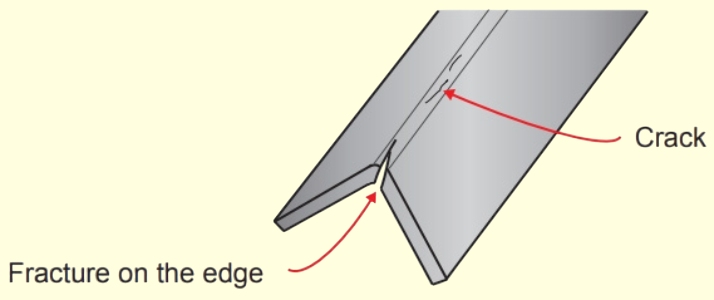

Le crepe sono spaccature o separazioni visibili sulla superficie del metallo che si verificano quando la lamiera non è in grado di resistere alle sollecitazioni applicate. Spesso compaiono durante piegatura, stiramento, O disegno profondo. Quando si supera il limite di deformazione, il metallo si lacera invece di deformarsi dolcemente.

Durante la piegatura, le cricche si formano di solito sul lato esterno, dove la tensione è più forte. Nell'imbutitura profonda, invece, si manifestano spesso in prossimità degli angoli o di aree fortemente tese.

Perché si formano le fessure?

Le cricche si formano quando le sollecitazioni sul metallo superano la sua resistenza alla trazione. Una scarsa lubrificazione aumenta l'attrito tra la lamiera e la matrice, aggiungendo resistenza e stress. Questo attrito può creare lacerazioni localizzate. Anche gli angoli acuti dello stampo o i raggi ridotti aumentano il rischio di cricche. Le variazioni di spessore della lamiera o la pressione non uniforme esercitata da utensili usurati possono aggravare la situazione.

Modelli di crepe comuni

Le cricche possono manifestarsi in diverse forme, a seconda del modo in cui il metallo si rompe. Le cricche sui bordi si sviluppano spesso lungo i bordi tagliati o tranciati durante la piegatura o la flangiatura, perché questi bordi contengono già piccoli difetti dovuti al processo di taglio.

Le cricche superficiali si formano sullo strato esterno della lastra dove la tensione è più forte, come spesso accade nelle aree tese dei pannelli automobilistici. Le cricche passanti si estendono interamente attraverso la lastra, provocando un cedimento completo. Di solito si verificano durante una forte formatura o quando il materiale è troppo fragile.

Fattori legati ai materiali

Ogni lamiera ha i suoi limiti. La resistenza, la duttilità e la direzione della grana determinano quanto può piegarsi o allungarsi prima di incrinarsi.

Proprietà del materiale che influenzano la cricca

La duttilità, la struttura dei grani e la durezza influenzano il comportamento del metallo durante la formatura.

- Duttilità misura quanto un metallo può allungarsi prima di rompersi. L'alluminio e l'acciaio dolce sono più duttili e si deformano senza problemi. I metalli a bassa duttilità, come alcuni acciai inossidabili o leghe temprate, tendono a rompersi quando vengono piegati troppo.

- La struttura del grano ha un impatto significativo sulla formabilità. Grani fini e uniformi distribuiscono le sollecitazioni in modo uniforme, riducendo il rischio di cricche. Grani grandi o irregolari concentrano le sollecitazioni, rendendo il metallo più debole sotto tensione. Il trattamento termico, noto anche come ricottura, può affinare la struttura dei grani e ripristinare la flessibilità.

- Durezza influisce sulla facilità di deformazione di un metallo. I metalli più duri resistono alla flessione, ma possono rompersi se sottoposti a una forza eccessiva. Quelli più morbidi sono più facili da modellare, ma possono perdere forza se sottoposti a una lavorazione eccessiva. La scelta della durezza corretta garantisce un buon equilibrio tra resistenza e formabilità.

Ruolo dello spessore del materiale

Lo spessore del materiale cambia il modo in cui la lastra reagisce alle sollecitazioni. Le lastre più spesse possono sopportare un carico maggiore e resistere alle grinze, ma richiedono una forza di formatura maggiore. Se il raggio della matrice è troppo piccolo, questa forza può portare alla formazione di crepe.

Le lamiere più sottili si piegano con uno sforzo minore, ma sono più inclini a strapparsi, soprattutto nelle aree allungate. Gli ingegneri devono adattare la pressione degli utensili e i raggi di curvatura allo spessore della lamiera per evitare guasti.

Importanza della direzione del grano

La direzione dei grani, nota anche come direzione di laminazione, influisce in modo significativo sulla deformazione. Durante la laminazione, i grani si allineano, dando origine a una lastra con resistenze diverse nelle varie direzioni.

La piegatura parallela alla fibratura aumenta il rischio di fessurazione perché i grani si allontanano. La piegatura trasversale alla fibratura distribuisce le sollecitazioni in modo più uniforme e riduce questo rischio. In caso di piegature strette o di imbutiture profonde, impostare sempre correttamente la direzione della grana per migliorare il successo della formatura.

Considerazioni sulla progettazione

Una buona progettazione previene le cricche prima ancora di iniziare la formatura. La scelta del raggio di curvatura, della distanza tra i fori e dei metodi di controllo delle sollecitazioni ottimali aiuta a prevenire i difetti fin dalle prime fasi del processo di produzione.

Ottimizzazione del raggio e degli angoli di curvatura

Un vero e proprio raggio di curvatura permette al metallo di scorrere agevolmente senza superare il suo limite di allungamento. Quando il raggio è troppo piccolo, la superficie esterna si allunga troppo, provocando crepe. Un raggio maggiore distribuisce le sollecitazioni in modo più uniforme sulla curva, migliorando la durata.

Il raggio di curvatura deve sempre corrispondere al tipo e allo spessore del materiale. I metalli più morbidi, come l'alluminio, possono gestire curve più strette, mentre i materiali più duri, come l'acciaio inox, richiedono raggi più ampi. Una semplice linea guida è quella di mantenere il raggio di curvatura interno almeno pari allo spessore del materiale.

Posizionamento dei fori e distanza dai bordi

I fori o i ritagli in prossimità delle linee di piegatura indeboliscono la lamiera e possono provocare crepe. Quando il metallo si piega, le tensioni si accumulano intorno al bordo di ogni foro, soprattutto se è troppo vicino alla curva. Questa concentrazione di tensioni può innescare una crepa che si propaga verso l'esterno.

Per ridurre questo rischio, tenere i fori ad almeno il doppio dello spessore del materiale lontano da qualsiasi linea di piegatura. Per i pezzi ad alta sollecitazione, l'aggiunta di filetti o angoli arrotondati intorno ai fori aiuta a ridurre i punti di sollecitazione e migliora la formabilità.

Progettazione per una distribuzione uniforme delle sollecitazioni

Le sollecitazioni non uniformi sono una delle principali cause di cricche nei pezzi formati. Durante il processo di progettazione, l'obiettivo è distribuire le sollecitazioni in modo uniforme sulla superficie. Evitate variazioni improvvise di spessore o angoli vivi che interrompono il flusso del materiale.

L'uso di curve lisce invece di angoli bruschi riduce la deformazione locale. L'aggiunta di nervature o flange nelle aree deboli aumenta la rigidità senza aggiungere molto peso. Per le geometrie complesse, le simulazioni di formatura sono uno strumento prezioso per identificare le zone di concentrazione delle sollecitazioni e apportare correzioni prima della produzione.

Tecniche di formatura per ridurre al minimo le crepe

I diversi metodi di formatura distribuiscono le sollecitazioni in modi diversi. La scelta del processo corretto aiuta il metallo a deformarsi senza problemi e riduce il rischio di cricche.

Formatura incrementale

La formatura incrementale modella la lamiera gradualmente anziché tutta in una volta. L'utensile di formatura si muove lungo un percorso programmato, premendo la lamiera a piccoli passi. Ogni passo introduce una tensione limitata, consentendo al metallo di allungarsi in modo più uniforme.

Questo approccio funziona bene per i pezzi complessi o profondi in cui è difficile mantenere uno spessore uniforme. Regolando la dimensione del passo e il percorso dell'utensile, gli ingegneri possono controllare le sollecitazioni nelle aree critiche. Il processo lento e graduale migliora l'accuratezza e riduce la possibilità di cricche in materiali difficili da formare.

Formatura a caldo e controllo della temperatura

Riscaldare leggermente il metallo prima della formatura ne aumenta la duttilità. La formatura a caldo sfrutta questo vantaggio portando la temperatura della lamiera a un livello controllato inferiore al suo punto di fusione. Il calore supplementare ammorbidisce il materiale, rendendolo più facile da piegare o allungare senza danni.

La temperatura deve essere gestita con attenzione. Se è troppo calda, la lastra può indebolirsi o ossidarsi. Se è troppo fredda, rimane rigida e soggetta a crepe. I sistemi di riscaldamento uniformi e il monitoraggio della temperatura in tempo reale aiutano a mantenere la coerenza e a prevenire il surriscaldamento localizzato.

Idroformatura e stiratura

L'idroformatura utilizza una pressione fluida invece di uno stampo solido per modellare il metallo. La pressione viene applicata in modo uniforme su tutta la superficie, ottenendo una deformazione liscia e uniforme. Non essendoci punti di contatto con lo stampo, l'attrito e la concentrazione di stress sono notevolmente ridotti.

La stiratura, invece, tende la lastra su un blocco di forma mantenendo una tensione costante. Questo metodo garantisce un assottigliamento uniforme e aiuta a evitare grinze o crepe. Entrambe le tecniche consentono al metallo di fluire naturalmente, mantenendo uno spessore e una qualità superficiale costanti.

Preparazione e condizionamento del materiale

Il successo della formatura inizia prima del primo colpo di pressa. Un adeguato trattamento termico, la pulizia della superficie e il controllo della grana aiutano il metallo a piegarsi e ad allungarsi senza incrinarsi.

Ricottura corretta

Ricottura è un trattamento termico che ripristina la duttilità persa durante la lavorazione a freddo. Quando il metallo viene ripetutamente laminato, piegato o stampato, diventa più complesso e più fragile. Riscaldarlo a una temperatura stabilita e poi raffreddarlo lentamente aiuta a riorganizzare la sua struttura cristallina. Questo processo libera le tensioni interne e restituisce flessibilità.

Ogni metallo ha le proprie condizioni ideali di ricottura. L'alluminio, ad esempio, si ammorbidisce a temperature più basse rispetto all'acciaio. Se la temperatura è troppo alta, i grani possono crescere troppo e indebolire il metallo. Se la temperatura è troppo bassa, rimangono le tensioni residue. Mantenere il processo all'interno del corretto intervallo di temperatura è fondamentale per ottenere una buona formabilità.

Pulizia e trattamento delle superfici

Una superficie pulita consente al metallo di deformarsi in modo più uniforme. Contaminanti come la ruggine, l'olio o gli strati di ossido aumentano l'attrito tra lo stampo e la lamiera, causando strappi o piccole crepe superficiali. Prima della formatura, le lamiere vengono pulite con metodi come il decapaggio, lo sgrassaggio o la granigliatura.

Anche i trattamenti superficiali possono migliorare le prestazioni. L'applicazione di un leggero lubrificante o di un rivestimento di conversione riduce l'attrito e l'usura durante il processo di formatura. Per l'acciaio inossidabile e l'alluminio, la rimozione degli strati di ossido contribuisce a garantire una formatura più uniforme e omogenea.

Tecniche di affinamento della grana

L'affinamento dei grani aumenta la resistenza e la duttilità, rendendo la lastra meno soggetta a cricche. Tecniche come la laminazione controllata, la ricristallizzazione e la lavorazione termomeccanica aiutano a scomporre i grani grandi in grani più piccoli e uniformi. I grani fini distribuiscono le sollecitazioni in modo uniforme e ritardano la formazione di cricche.

In alcune leghe, vengono aggiunti elementi come il titanio, il vanadio o il niobio per controllare la dimensione dei grani. Questi elementi formano minuscole particelle che bloccano i confini dei grani, impedendo una crescita eccessiva durante il trattamento termico. Una struttura uniforme e a grana fine aiuta il metallo a piegarsi e ad allungarsi in modo prevedibile senza cedimenti improvvisi.

Volete ridurre al minimo le cricche nel vostro prossimo progetto di formatura della lamiera? I nostri ingegneri esperti possono aiutarvi a ottenere risultati uniformi e precisi grazie a una scelta corretta dei materiali e a processi di formatura ottimizzati. Caricate ora i vostri disegni CAD per una revisione gratuita del DFM e un'analisi di fattibilità della formazione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.