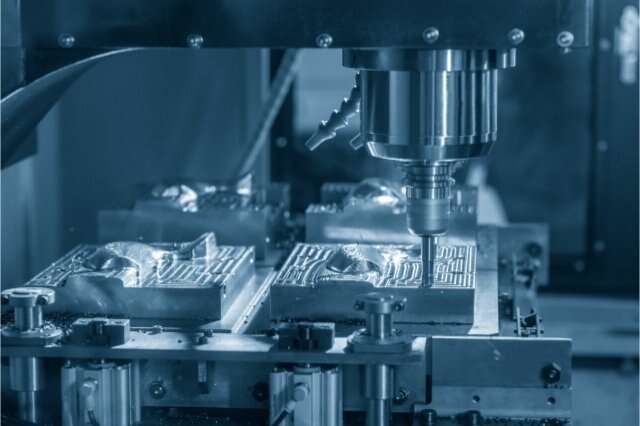

La velocità è la chiave del successo nel mondo produttivo di oggi. I clienti vogliono tempi di consegna più brevi, una produzione flessibile e allo stesso tempo una qualità costante. Tuttavia, la lavorazione tradizionale spesso non soddisfa queste aspettative. Le impostazioni manuali, i sistemi scollegati e la programmazione ripetuta consumano ore che potrebbero essere dedicate alla produzione di pezzi.

Un approccio digitale cambia le cose. Grazie all'automazione, al software innovativo e ai dati in tempo reale, la lavorazione CNC digitale ottimizza la produzione complessa in un processo continuo ed efficiente. Collega ogni fase, dalla progettazione alla lavorazione, in modo che i team possano eliminare i ritardi, prevenire gli errori e migliorare la produzione.

Questo articolo esamina come gli strumenti digitali migliorino la velocità della lavorazione CNC. Spiega come l'integrazione CAD/CAM, il monitoraggio IoT e l'automazione si uniscono per semplificare i processi di prototipazione, produzione e consegna. Ogni sezione rivela i modi pratici in cui gli strumenti digitali stanno rimodellando l'efficienza produttiva nel mondo competitivo di oggi.

Elementi fondamentali di un ecosistema CNC digitale

Un sistema CNC connesso integra software, sensori e strumenti cloud per garantire che la produzione prosegua senza intoppi. Ogni parte di questo sistema lavora insieme per rendere la lavorazione più veloce, più innovativa e più affidabile.

Connettività CAD e CAM

L'integrazione CAD/CAM è il cuore della produzione digitale. Il software CAD viene utilizzato per progettare i pezzi, mentre il software CAM trasforma i progetti in istruzioni di lavorazione. Quando i due sistemi si collegano direttamente, gli ingegneri possono inviare i file dei pezzi direttamente alle macchine senza dover riscrivere o riprogrammare.

Questo collegamento elimina gli errori di impostazione e riduce i tempi di consegna. Qualsiasi modifica al progetto aggiorna automaticamente il programma di lavorazione. Il software regola i percorsi degli utensili in base alla forma, al materiale e al tipo di macchina. Gli ingegneri possono anche simulare l'intero processo prima dell'inizio della lavorazione. Questo aiuta a identificare tempestivamente i problemi di progettazione, evitando sprechi di tempo e di materiali. Ciò che prima richiedeva ore di impostazione manuale ora avviene in pochi minuti, con maggiore precisione e coerenza.

Piattaforme di produzione basate sul cloud

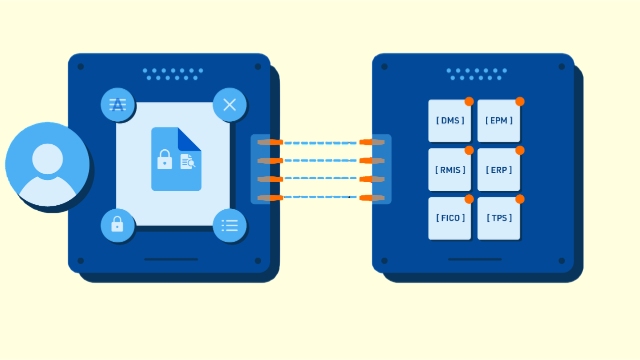

Le piattaforme cloud portano la lavorazione digitale a un nuovo livello, fornendo ai team uno spazio di lavoro condiviso. Gli ingegneri caricano i progetti, i macchinisti accedono ai dettagli di configurazione e i project manager monitorano i progressi, il tutto in tempo reale.

Questi strumenti sostituiscono le lunghe discussioni via e-mail e le versioni obsolete dei file. Tutti lavorano con gli stessi dati, anche se si trovano in luoghi diversi. Gli aggiornamenti dei progetti appaiono istantaneamente, mantenendo l'intero team sincronizzato. In questo modo la collaborazione è più fluida, si riducono le rielaborazioni e si rispettano le scadenze dei lavori.

I sistemi cloud memorizzano anche preziosi dati di produzione, tra cui l'utilizzo dei materiali, le velocità di taglio e i tempi di ciclo. I produttori possono esaminare questi dati per identificare le aree da migliorare nei lavori futuri. Molte piattaforme includono anche preventivi istantanei, programmazione automatica e monitoraggio remoto. Insieme, contribuiscono ad accelerare l'intero processo, dal preventivo alla consegna.

Monitoraggio IoT e macchine intelligenti

L'Internet delle cose (IoT) consente alle macchine CNC di "pensare" collegandole con sensori e software. Le macchine raccolgono dati su temperatura, vibrazioni e usura degli utensili durante il funzionamento. Questi dati vengono analizzati in tempo reale per individuare tempestivamente i problemi.

Un vantaggio fondamentale è la manutenzione predittiva. Invece di aspettare un guasto, il sistema avverte i tecnici quando un utensile o un motore mostra segni di usura. In questo modo si evitano i tempi di inattività e si mantengono le attrezzature in buono stato.

Il monitoraggio intelligente offre inoltre ai manager una visione chiara della produzione. Possono controllare i tempi di ciclo, la produzione delle macchine e l'efficienza da un cruscotto. Grazie a queste informazioni, possono bilanciare i carichi di lavoro e risolvere rapidamente i colli di bottiglia. Nel corso del tempo, i dati aiutano a mettere a punto le velocità di taglio, a migliorare la durata degli utensili e a mantenere efficiente l'intera officina.

Accelerazione della prototipazione e della validazione dei progetti

Gli strumenti digitali consentono agli ingegneri di passare dalla progettazione alla prototipo in tempi record. Questi sistemi riducono i cicli di validazione e accelerano il lancio dei prodotti.

Transizione rapida dalla progettazione alla produzione

Nella produzione tradizionale, ogni fase della prototipazione richiedeva impostazioni separate, programmazione manuale e trasferimenti ripetuti di file. Ciò rallentava i progetti e rendeva difficili le revisioni. Un flusso di lavoro digitale elimina queste barriere.

Una volta completato il modello CAD, il file viene trasferito direttamente al software CAM, dove i percorsi utensile vengono generati automaticamente in base al progetto. I parametri della macchina, come la velocità di taglio, l'avanzamento e la selezione degli utensili, vengono ottimizzati automaticamente. Questo collegamento continuo tra progettazione e produzione elimina le fasi ridondanti, consentendo di tagliare i pezzi entro poche ore dall'approvazione.

Per ingegneri e progettisti, questo significa maggiore libertà di testare rapidamente le idee. Le iterazioni rapide accorciano il ciclo di feedback tra l'idea e la validazione, riducendo il time-to-market dei nuovi prodotti.

Simulazione virtuale e ottimizzazione del percorso utensile

La simulazione digitale consente agli ingegneri di visualizzare e testare il processo di lavorazione prima dell'inizio della produzione. Il sistema replica sullo schermo le condizioni di taglio reali, mostrando come l'utensile interagisce con il materiale.

Questo aiuta a identificare potenziali problemi, come collisioni, percorsi utensile inefficienti o asportazione eccessiva di materiale, prima che avvenga il taglio vero e proprio. Affrontando tempestivamente questi problemi, i produttori possono evitare di sprecare materiale e tempo macchina.

L'ottimizzazione del percorso utensile migliora ulteriormente la velocità e la finitura superficiale. Il software calcola automaticamente il percorso più efficiente per ogni taglio, riducendo al minimo la corsa dell'utensile e il movimento a vuoto. Ciò aumenta la velocità di lavorazione, mantenendo la precisione dimensionale e prolungando la durata degli utensili.

Preventivo ed elaborazione ordini immediati

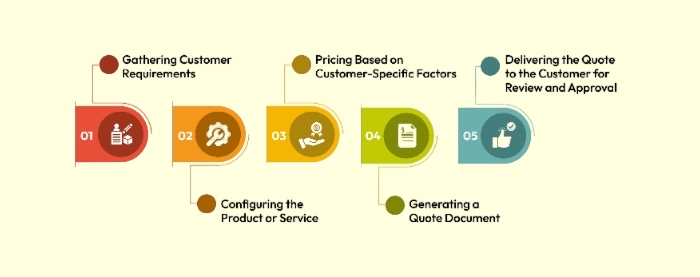

I sistemi di preventivazione digitale utilizzano i file CAD caricati per generare istantaneamente prezzi e tempi di consegna. Il software analizza la geometria, il tipo di materiale e la complessità per stimare i costi di lavorazione in pochi secondi.

L'automazione elimina la necessità di revisioni manuali e di scambi di e-mail tra acquirenti e fornitori. I clienti possono caricare i progetti, ricevere un preventivo accurato ed effettuare immediatamente l'ordine. L'intero processo, dall'invio del file alla conferma dell'ordine, può avvenire in un'unica sessione online.

Per i produttori, la quotazione automatizzata migliora l'efficienza e mantiene le pipeline di produzione in movimento senza inutili pause. Per i clienti, fornisce risposte rapide, prezzi trasparenti e tempi di consegna più brevi.

Ottimizzare la produzione con l'automazione

L'automazione elimina i ritardi che rallentano la produzione. Programmazione intelligente, sistemi di autocalibrazione e robotica collaborano per garantire una produzione fluida, veloce e affidabile.

Programmazione digitale e gestione del flusso di lavoro

Il software di programmazione intelligente organizza ogni attività in officina. Tiene traccia dello stato delle macchine, dell'utilizzo degli utensili e degli ordini di lavoro in tempo reale. Quando un'attività termina, quella successiva inizia automaticamente senza aspettare.

Il sistema distribuisce i carichi di lavoro in modo uniforme per evitare tempi morti e colli di bottiglia. Se una macchina si ferma per manutenzione, i lavori vengono rapidamente riassegnati ad altre unità. Ciò elimina la necessità per gli operatori di pianificare i programmi, riducendo gli errori e aumentando la produttività manuale.

Un cruscotto digitale del flusso di lavoro mostra anche gli aggiornamenti in tempo reale su ogni ordine. Ingegneri, supervisori e operai possono vedere a colpo d'occhio progressi, capacità e tempistiche. Se tutti visualizzano gli stessi dati, le decisioni sono più rapide e il lavoro di squadra più fluido.

Calibrazione e cambio utensile automatizzati

Un tempo la calibrazione e il cambio degli utensili richiedevano un lavoro manuale e un'attenzione particolare. Oggi le macchine intelligenti gestiscono entrambe le operazioni in modo automatico. I sensori controllano la lunghezza, l'usura e l'allineamento degli utensili prima dell'inizio del taglio. Quando un utensile si avvicina al limite di usura, il sistema passa a un utensile di riserva senza fermarsi.

I cambi utensili automatici consentono di passare rapidamente e semplicemente da un pezzo all'altro o da un materiale all'altro. Il software regola i parametri di taglio utilizzando i dati precaricati per ogni tipo di materiale. In questo modo si risparmiano i tempi di impostazione e si mantengono costanti le condizioni di taglio, anche per le piccole tirature.

Riducendo l'impostazione manuale, l'automazione consente alle macchine di mantenere costantemente precisione e velocità.

Robotica in ambienti CNC

I robot sono ormai parte integrante del mondo digitale Lavorazione CNC. I bracci robotici si occupano del carico, dello scarico e del trasferimento dei pezzi tra le stazioni. In questo modo la produzione procede senza intoppi, anche quando non c'è nessuno in officina.

La flessibilità è un vantaggio significativo. I robot possono essere riprogrammati per gestire parti o materiali diversi con modifiche minime. Se abbinati a trasportatori e magazzini automatici, eliminano i tempi di inattività tra le fasi e riducono al minimo gli errori di movimentazione.

La robotica aumenta anche la sicurezza automatizzando le attività ripetitive o fisicamente impegnative. Gli operatori possono concentrarsi sulla programmazione, sui controlli di qualità e sulla supervisione, anziché sul sollevamento manuale. Il risultato è una maggiore produttività, una produzione costante e un migliore utilizzo della manodopera specializzata.

Riduzione degli errori e delle rilavorazioni grazie alla precisione dei dati

La precisione dei dati è alla base di una lavorazione affidabile. I sistemi digitali aiutano a individuare tempestivamente gli errori, mantenendo ogni pezzo coerente con il progetto e riducendo le costose rilavorazioni.

Tecnologia Digital Twin

La tecnologia Digital Twin crea un modello virtuale sia del pezzo che della macchina che lo realizzerà. Gli ingegneri possono simulare l'intero processo di lavorazione prima che inizi il taglio. Il sistema prevede i percorsi degli utensili, il movimento della macchina e il comportamento del materiale durante la lavorazione.

Testando le configurazioni in questo spazio virtuale, gli ingegneri possono identificare e risolvere potenziali problemi, come collisioni degli utensili o distorsioni dei pezzi, prima che inizi la produzione. In questo modo il processo di lavorazione vero e proprio diventa più fluido e prevedibile.

I gemelli digitali consentono anche di regolare con precisione i parametri chiave, come la velocità del mandrino, l'avanzamento e gli angoli degli utensili. Gli ingegneri possono ottimizzare questi valori nella simulazione, invece di sprecare materiale durante le prove. In questo modo si risparmia tempo, si riducono i costi di configurazione e si migliora la precisione.

Monitoraggio della qualità in tempo reale

I moderni sistemi di monitoraggio tengono traccia delle dimensioni del pezzo e del comportamento della macchina durante il processo di lavorazione. I sensori misurano fattori quali vibrazioni, temperatura e usura degli utensili. Le sonde analizzano la geometria del pezzo dopo ogni passata per verificarne l'accuratezza.

Se il sistema rileva una deviazione dalle dimensioni target, avvisa immediatamente il controllore. La macchina può quindi correggere automaticamente la posizione dell'utensile o la velocità di taglio.

Questo ciclo di feedback aiuta a prevenire i difetti, a ridurre gli scarti e a mantenere tolleranze ristrette. Gli ingegneri possono risolvere i problemi man mano che si presentano, anziché scoprirli alla fine della produzione.

Tracciabilità e documentazione

Le registrazioni digitali consentono di tenere traccia di ogni dettaglio di un lavoro di lavorazione. I file di progettazione, le impostazioni degli utensili, i lotti di materiale e i risultati delle ispezioni vengono salvati in un unico posto. In questo modo si crea una traccia digitale completa per ogni pezzo prodotto.

Quando i clienti richiedono i rapporti di ispezione o i certificati, i produttori possono estrarre immediatamente i dati. Questo accelera le verifiche e soddisfa gli standard di qualità di settori come quello aerospaziale, medico e automobilistico.

La tracciabilità semplifica anche la risoluzione dei problemi. Se compare un difetto, i tecnici possono risalire a una macchina, a un operatore o a un lotto specifici. Questo aiuta a risolvere rapidamente i problemi e garantisce che non si ripeta lo stesso problema.

Migliorare la collaborazione tra i team

Quando i team condividono i dati in modo digitale, la comunicazione diventa più rapida e coordinata. Gli strumenti digitali collegano progettazione, produzione e gestione, consentendo a tutti di lavorare con le stesse informazioni in tempo reale.

Flussi di lavoro connessi di progettazione e ingegneria

Le piattaforme cloud condivise semplificano il lavoro di squadra. I progettisti caricano i modelli CAD e i macchinisti possono rivederli o modificarli direttamente online: qualsiasi modifica al progetto, come una diversa dimensione del foro o un diverso materiale, viene aggiornata istantaneamente per l'intero team.

Questo spazio condiviso elimina la confusione delle versioni e mantiene tutti allineati. Gli ingegneri non devono più confermare quale sia il file corretto e i clienti possono esaminare gli aggiornamenti senza dover attendere e-mail o trasferimenti di file.

Il collegamento tra progettazione e produzione migliora anche la producibilità. I macchinisti possono commentare il modello per suggerire modifiche che riducano l'usura degli utensili o migliorino i tempi di taglio. Questo feedback bidirezionale garantisce che i progetti siano pratici e pronti per la produzione prima dell'inizio della lavorazione.

Supervisione e processo decisionale a distanza

I manager possono ora monitorare le prestazioni di produzione da qualsiasi luogo grazie ai cruscotti cloud. Questi strumenti mostrano dati in tempo reale sull'avanzamento dei lavori, sull'utilizzo delle macchine e sui risultati della qualità.

Se una macchina si ferma o richiede attenzione, gli avvisi vengono inviati immediatamente al dispositivo mobile dell'utente. I manager possono rispondere rapidamente, approvare la manutenzione o spostare i carichi di lavoro senza essere sul posto. Questo accesso in tempo reale garantisce che la produzione continui a svolgersi senza intoppi in tutti i turni e in tutte le sedi.

I dati raccolti da questi sistemi supportano anche una pianificazione più ponderata. Le informazioni sui tempi di ciclo, sulla durata degli utensili e sull'efficienza delle macchine aiutano a identificare le aree di miglioramento e a ottimizzare l'allocazione delle risorse. Le decisioni diventano più rapide e si basano su fatti, non su rapporti ritardati.

Integrazione dei fornitori

I sistemi digitali estendono la collaborazione oltre l'officina. I fornitori e i partner logistici possono collegarsi alla stessa rete per condividere gli aggiornamenti su materiali, spedizioni e programmi di consegna.

Questa comunicazione aperta riduce i ritardi e consente ai team di reagire più rapidamente alle variazioni della domanda o delle scorte. Quando viene effettuato un nuovo ordine, il sistema controlla le scorte, conferma la disponibilità e aggiorna automaticamente la pianificazione.

Gli aggiornamenti automatici sostituiscono le lunghe discussioni e le telefonate via e-mail, rendendo il coordinamento molto più rapido. Il risultato è una catena di fornitura più affidabile, tempi di consegna più brevi e partnership più forti tra i produttori e i loro fornitori.

Impatto sui tempi di consegna e sulla reattività del mercato

La lavorazione digitale accelera ogni fase, dall'impostazione alla consegna. Con tempi di risposta più rapidi, i produttori possono rimanere competitivi e soddisfare le richieste dei clienti in modo più efficace.

Tempi più rapidi per i progetti personalizzati

Le configurazioni digitali rendono efficienti e semplici i cambi di lavoro. Nella lavorazione tradizionale, gli operatori dovevano reimpostare le attrezzature, ricalibrare gli utensili e riscrivere i programmi per ogni nuovo lavoro. Questo processo poteva richiedere diverse ore.

Con i sistemi digitali, i percorsi utensile, i dati sui materiali e le impostazioni delle attrezzature vengono memorizzati e caricati automaticamente. Gli ingegneri possono aggiornare i progetti online e inviare nuove istruzioni direttamente alle macchine. Il software di programmazione intelligente assegna automaticamente il lavoro successivo alle unità CNC disponibili.

Questa flessibilità consente una produzione più rapida di piccoli lotti e prototipi senza rallentare i progetti più grandi. Aiuta i produttori a gestire senza problemi gli ordini personalizzati, a ridurre i tempi di allestimento e a mantenere un turnaround breve ed economico.

Passaggio dal prototipo alla produzione

Una volta approvato il prototipo, i dati digitali consentono di scalare facilmente la produzione. I file CAD/CAM duplicati, i percorsi utensile e le impostazioni di processo utilizzati per il prototipo possono essere riutilizzati per la produzione di massa.

L'automazione assicura che ogni pezzo rimanga coerente con il progetto testato. Le macchine seguono percorsi verificati, garantendo l'accuratezza e la ripetibilità dei risultati. Se la produzione deve espandersi, i file duplicati possono essere condivisi istantaneamente tra diverse macchine o persino tra più sedi.

Questo trasferimento senza soluzione di continuità elimina la necessità di riprogrammazione manuale e riduce i ritardi di impostazione. Aiuta i prodotti a raggiungere il mercato più rapidamente, offrendo ai produttori un vantaggio competitivo nei settori sensibili ai tempi.

Vantaggi competitivi nella produzione globale

Nel mercato globale di oggi, i clienti si aspettano tempi di consegna rapidi, flessibilità e comunicazione chiara. Un sistema CNC digitale supporta tutti e tre questi aspetti. Gli aggiornamenti in tempo reale consentono alle aziende di modificare i programmi di consegna, confermare i preventivi e monitorare i progressi con precisione.

I produttori in grado di consegnare prototipi o piccole tirature in pochi giorni si distinguono dalla massa. Possono adattarsi rapidamente alle modifiche di progetto, soddisfare le richieste più urgenti e rafforzare la fiducia dei clienti.

La velocità consente anche di risparmiare sui costi. Riducendo le fasi manuali e i tempi di fermo macchina, la lavorazione digitale aumenta l'efficienza e mantiene bassi i costi di produzione, aiutando i produttori a rimanere competitivi a livello mondiale.

Siete pronti a rendere la vostra produzione più veloce ed efficiente? Caricate i vostri file CAD oggi stesso per una revisione DFM gratuita. I nostri ingegneri esamineranno il progetto, forniranno raccomandazioni per i miglioramenti e forniranno un preventivo rapido e accurato.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.