Molte officine utilizzano ancora la rettifica per rifinire i pezzi in acciaio temprato. Ma la rettifica richiede tempo, costa di più e non è facile da adattare quando il progetto del pezzo cambia. La tornitura offre un'opzione più intelligente in molte situazioni. È più rapida, più adattabile e non richiede attrezzature speciali per la rettifica.

La tornitura dura offre diversi vantaggi e molte officine stanno iniziando ad utilizzarla. Volete sapere cosa rende diversa la tornitura dura e perché sempre più produttori stanno passando a questo metodo? Continuate a leggere.

Che cos'è l'Hard Turning?

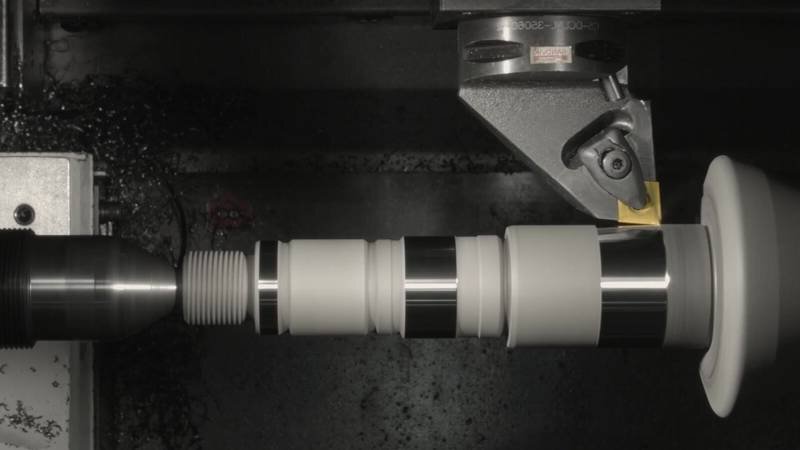

La tornitura dura è una tornitura di precisione che modella metalli di elevata durezza, in genere superiore a 45 HRC. Il processo utilizza un utensile da taglio a punta singola in CBN (nitruro di boro cubico), ceramica o carburo. L'obiettivo è produrre una superficie liscia e rispettare tolleranze ristrette in un'unica operazione. Viene utilizzato soprattutto su pezzi di acciaio dopo il trattamento termico, eliminando la necessità di una rettifica secondaria.

L'idea di base è semplice: combinare la tornitura e la finitura in un unico processo efficiente. In questo modo si riduce l'uso delle attrezzature e si accelerano i tempi di consegna.

Come funziona in pratica l'Hard Turning?

La tornitura dura rimuove il materiale da pezzi temprati utilizzando macchine rigide e utensili specializzati. Ecco cosa succede passo dopo passo:

Fase 1: Preparazione del pezzo

Il pezzo deve essere prima trattato termicamente alla durezza finale. La maggior parte dei lavori di tornitura dura utilizza acciaio temprato ad almeno 45 HRC. Il pezzo deve essere pulito e tenuto saldamente in un mandrino o in un'attrezzatura. Qualsiasi serraggio allentato può causare vibrazioni e rovinare la finitura.

Fase 2: Selezione e impostazione degli utensili

L'utensile da taglio deve essere adatto alla durezza e alla forma del pezzo. Gli utensili in CBN sono la scelta più comune per la tornitura dura, ma anche gli utensili in ceramica sono utilizzati per lavori meno impegnativi. I portautensili devono essere rigidi e impostati con una sporgenza minima per evitare il chattering.

Il raggio del naso dell'utensile influisce sulla finitura superficiale. Un raggio maggiore offre una superficie più liscia, ma può aumentare le forze di taglio.

Passo 3: Configurazione della macchina

La macchina deve essere controllata per quanto riguarda la rigidità e la ripetibilità. Il runout del mandrino e l'allineamento della torretta devono essere entro limiti ristretti. Velocità, avanzamenti e profondità di taglio vengono impostati in base al materiale del pezzo e al tipo di utensile. A seconda del materiale dell'utensile, è necessario utilizzare il taglio a secco o una lubrificazione minima.

Fase 4: Esecuzione del processo di taglio

La macchina rimuove il materiale in passate leggere. La tornitura dura utilizza in genere profondità di taglio inferiori e velocità superficiali elevate. L'utensile deve mantenere l'affilatura e la stabilità per evitare di sfregare o strappare la superficie. Anche il controllo dei trucioli è essenziale per evitare graffi.

Il taglio è continuo e costante. Tagli interrotti o durezza variabile del pezzo possono portare all'usura dell'utensile o a una finitura scadente.

Fase 5: Finitura superficiale e controllo dimensionale

Il risultato finale deve soddisfare la tolleranza e la finitura superficiale richieste. La tornitura dura può raggiungere valori di Ra compresi tra 0,2 e 0,4 µm. In molti casi, soddisfa o addirittura sostituisce la necessità di rettifica.

Per confermare l'accuratezza dimensionale, il pezzo viene poi misurato con calibri, micrometri o CMM. Se necessario, è possibile effettuare una leggera passata finale per correggere eventuali variazioni.

Quali tipi di pezzi sono adatti alla tornitura dura?

Non tutti i materiali sono adatti alla tornitura dura. È necessario considerare la durezza, la struttura e l'applicazione del pezzo. Ecco cosa occorre sapere.

Quali sono i materiali adatti?

La tornitura dura funziona al meglio sugli acciai temprati, compresi gli acciai per cuscinetti, gli acciai per utensili, gli acciai per stampi e gli acciai legati. Materiali come AISI 52100, D2, H13 e M2 sono comuni. Anche alcune ghise con una microstruttura fine possono essere tornite.

I metalli non ferrosi come l'alluminio o il rame non sono adatti alla tornitura dura. La loro bassa durezza li rende più adatti alla tornitura normale.

Intervallo di durezza tipico

La maggior parte della tornitura dura viene eseguita su pezzi con una durezza compresa tra 45 e 70 HRC. Al di sotto dei 45 HRC, la tornitura normale funziona bene. Al di sopra dei 70 HRC, la durata dell'utensile diminuisce rapidamente e la rettifica può essere un'opzione migliore.

Questo processo colma il divario tra la tornitura dolce e la rettifica di precisione. Si adatta bene a pezzi troppo duri per la normale tornitura, ma che non necessitano della finitura ultra-fine della rettifica.

Pre-indurimento vs post-indurimento

Nella tornitura dura, il pezzo viene sempre lavorato dopo la tempra. Questa è l'idea di base. La post-tempra assicura che il pezzo abbia le sue proprietà meccaniche finali prima del taglio.

Le parti pre-indurite sono talvolta lavorato in modo grezzo prima della tornitura dura finale. In questo modo, la forma grezza viene realizzata allo stato morbido. Poi, si procede al trattamento termico. Infine, si ricorre alla tornitura dura per ottenere la forma e la finitura esatte. Questo approccio consente di risparmiare tempo e di evitare distorsioni durante il trattamento termico.

Scelta degli utensili giusti per la tornitura dura

Il successo della tornitura dura dipende molto dagli utensili. Il materiale, la forma e la configurazione dell'utensile da taglio influiscono sulle prestazioni, sulla finitura superficiale e sulla durata dell'utensile.

Materiali per utensili da taglio

Il CBN (Nitruro di boro cubico) è la scelta migliore per la tornitura dura. Funziona bene su materiali con una temperatura superiore a 45 HRC. Il CBN gestisce il calore elevato e mantiene il bordo più a lungo rispetto alla maggior parte degli altri utensili.

Si utilizzano anche utensili in ceramica. Sono adatti a tagli leggeri e finiture lisce, ma si consumano più rapidamente sui materiali duri.

I carburi rivestiti possono essere utilizzati per livelli di durezza inferiori o per tagli interrotti. Sono meno costosi, ma non durano altrettanto a lungo nelle applicazioni di tornitura complesse.

Considerazioni sulla geometria dell'utensile

La forma dell'utensile influisce sulla qualità della superficie e sulla pressione di taglio. Un raggio di punta ridotto riduce la forza di taglio ma può lasciare una superficie più ruvida. Un raggio maggiore migliora la finitura ma aumenta la pressione sull'utensile.

Gli angoli di spoglia positivi riducono le forze di taglio e il calore. Ciò contribuisce a prolungare la durata dell'utensile. Tuttavia, l'utensile deve essere sufficientemente robusto da non rompersi sotto carico.

I portautensili devono essere rigidi, con una sporgenza minima. Anche piccole vibrazioni possono danneggiare il tagliente o la superficie del pezzo.

Durata e manutenzione degli utensili

La durata dell'utensile nella tornitura dura è inferiore a quella della tornitura dolce. Il calore e l'usura sono sfide importanti. Gli utensili in CBN possono durare molti pezzi, ma l'usura dei bordi deve essere tenuta sotto controllo.

È meglio ispezionare gli utensili dopo un numero prestabilito di cicli. Alcune officine utilizzano il monitoraggio in corso d'opera o intervalli di sostituzione fissi per evitare guasti a sorpresa.

Gli utensili opachi causano finiture scadenti e forze di taglio più elevate. La sostituzione o l'indicizzazione dell'inserto al momento giusto mantiene il processo stabile e ripetibile.

Impostazioni chiave del processo nella tornitura dura

L'impostazione dei parametri aiuta a bilanciare la durata dell'utensile, la qualità del pezzo e il tempo di ciclo. Queste impostazioni sono più critiche nella tornitura dura a causa dell'elevata durezza del pezzo e dell'accumulo di calore.

Velocità di taglio, avanzamento e profondità di taglio

Per gli utensili in CBN, la velocità di taglio è solitamente compresa tra 100 e 250 m/min. Le velocità possono variare a seconda del materiale dell'utensile e della durezza del pezzo.

Gli avanzamenti sono in genere leggeri, da 0,05 a 0,3 mm/giro. Un avanzamento maggiore aumenta la velocità ma può causare una finitura superficiale inferiore.

La profondità di taglio è bassa, circa 0,1-0,3 mm per passata. Può arrivare a 0,5 mm per la sgrossatura, ma i tagli leggeri sono più comuni.

Queste impostazioni devono corrispondere alla forza dell'utensile e alla forma del pezzo. Piccoli aggiustamenti possono fare una grande differenza nella finitura e nella durata dell'utensile.

Gestione del calore e controllo dei chip

La tornitura dura genera temperature elevate. Il taglio a secco produce più calore di quello a umido, quindi gli utensili devono resistere all'usura termica. Gli utensili in CBN e ceramica resistono bene.

Anche il controllo dei trucioli è fondamentale. Un flusso di trucioli insufficiente può graffiare la superficie o inceppare la macchina. Gli inserti con rompitruciolo aiutano a rompere i trucioli in piccoli riccioli, mentre i soffiatori d'aria o di trucioli aiutano a liberare l'area.

Aspettative di finitura superficiale

La tornitura dura può raggiungere finiture superficiali di Ra 0,2-0,4 µm. Si tratta di livelli vicini a quelli accettabili di rettifica.

La finitura dipende dall'avanzamento, dal raggio del naso dell'utensile, dalla stabilità della macchina e dalle condizioni dell'utensile. Le passate di finitura leggere a bassi avanzamenti danno i risultati migliori.

Spesso il pezzo è pronto per l'uso dopo la tornitura, senza bisogno di rettifica.

Vantaggi della tornitura dura

La tornitura dura offre vantaggi reali per pezzi specifici e obiettivi di produzione. Ecco perché sempre più produttori stanno passando a questo metodo.

Eliminazione della necessità di rettifica

La tornitura dura può sostituire la rettifica per molti pezzi, soprattutto quelli con caratteristiche rotonde. In questo modo si elimina la necessità di una seconda macchina o di una configurazione e le officine possono finire i pezzi in un'unica operazione, direttamente sul tornio.

Efficienza dei costi

La tornitura dura riduce i costi di produzione in diversi modi. Gli utensili sono spesso più economici delle mole, le macchine sono più versatili e la rettifica non richiede operatori speciali o sistemi di raffreddamento.

Installazione più rapida e tempi di consegna più brevi

Il cambio di utensili e programmi su un tornio CNC è rapido, il che rende difficile la realizzazione di un buon adattamento per le piccole serie o per i frequenti cambi di pezzi. Le officine di tornitura dura possono passare da un pezzo all'altro senza lunghi ritardi.

Controllo dimensionale avanzato

I torni CNC offrono un controllo preciso della posizione, della velocità e dell'avanzamento, consentendo di ottenere tolleranze più strette e una migliore ripetibilità. L'usura degli utensili può essere monitorata o compensata attraverso la programmazione, contribuendo a mantenere costanti le dimensioni dei pezzi in tutto il lotto.

Applicazioni della tornitura dura

La tornitura dura è utilizzata in molti settori che richiedono alta precisione, tolleranze strette e materiali resistenti. È ideale per i pezzi trattati termicamente che richiedono una finitura liscia.

Componenti aerospaziali

La tornitura dura è utilizzata per rifinire parti in acciaio ad alta resistenza come alberi, superfici dei cuscinetti e perni dei carrelli di atterraggio. Questi pezzi devono resistere alle sollecitazioni e all'usura, il che li rende buoni candidati per la tornitura dura.

Industria automobilistica

Le case automobilistiche utilizzano la tornitura dura per produrre ingranaggi, alberi, parti della trasmissione e piste dei cuscinetti. Questi pezzi sono spesso temprati e devono soddisfare rigorose specifiche di dimensioni e finitura superficiale.

Industria degli stampi

Le basi degli stampi, le anime e gli inserti sono spesso realizzati con acciai da utensili temprati. La tornitura dura modella questi pezzi dopo il trattamento termico. In questo modo si evita la distorsione dovuta ai cicli termici successivi alla lavorazione.

Ingegneria generale

La tornitura dura è adatta a qualsiasi officina che si occupa di piccole e medie serie di pezzi temprati. È utilizzata per parti idrauliche, portautensili, mandrini e altro ancora.

Sfide e limiti

La tornitura dura è decisiva, ma non è perfetta. Alcuni lavori richiedono ancora la rettifica e alcuni pezzi sono troppo impegnativi o delicati per questo metodo.

Integrità della superficie e microfratture

La tornitura dura genera calore nel punto di contatto tra utensile e pezzo. Se non viene controllato, questo calore può causare piccole cricche in prossimità della superficie. Queste microcrepe possono non essere visibili, ma possono portare a un cedimento precoce del pezzo.

Alcuni materiali, in particolare gli acciai per utensili, sono soggetti a questi problemi. Le officine devono monitorare le condizioni di taglio per mantenere la superficie pulita e senza stress.

Monitoraggio dell'usura degli utensili e del processo

Gli utensili in CBN e ceramica sono resistenti ma si usurano rapidamente se utilizzati in modo improprio. Un cattivo controllo del truciolo, un calore eccessivo o macchine instabili possono ridurre la durata degli utensili.

A differenza delle mole, gli utensili di tornitura complessi non danno segni visivi di usura. Le officine devono monitorare attentamente l'uso degli utensili. La qualità dei pezzi può diminuire prima che l'operatore se ne accorga senza un valido sistema di monitoraggio.

Non adatto a tutte le tolleranze o a tutti i materiali

La tornitura dura funziona meglio per i pezzi rotondi e simmetrici con tolleranze moderate. La rettifica è ancora migliore per tolleranze molto strette, inferiori a ±2 micron.

Inoltre, non funziona bene su alcuni materiali, come il carburo di tungsteno, l'acciaio inossidabile ad alta resistenza o i metalli morbidi come l'ottone e l'alluminio. Questi materiali richiedono processi o tipi di utensili diversi.

Tornitura dura e rettifica: Quando scegliere quale

Sia la tornitura che la rettifica rifiniscono i pezzi temprati, ma funzionano in modo diverso. Ognuna ha i suoi punti di forza. Sapere quando utilizzare quale processo aiuta a migliorare l'efficienza e i risultati.

Tasso di rimozione del materiale

La tornitura dura rimuove più materiale per passata rispetto alla rettifica. È più veloce per i tagli di sgrossatura e semifinitura. La rettifica lavora più lentamente, ma è più consistente nella finitura ultra-fine.

Se l'obiettivo è la velocità e una finitura decente, la tornitura dura vince. Se l'obiettivo è l'ultraprecisione, la rettifica è più affidabile.

Qualità e tolleranza della superficie

La rettifica consente di ottenere una migliore finitura superficiale, spesso inferiore a Ra 0,2 µm, e tolleranze più strette. È ideale per parti di alta precisione come le piste dei cuscinetti e i componenti delle valvole.

La tornitura dura può raggiungere questi livelli in alcuni casi, ma non sempre. La finitura superficiale con la tornitura dura varia da Ra 0,2 a 0,4 µm, a seconda della configurazione e del materiale.

Confronto tra energia e costi

La tornitura dura utilizza meno potenza e meno passaggi. Non sono necessarie mole speciali, utensili di ravvivatura o sistemi di raffreddamento. Le macchine sono più flessibili e spesso costano meno.

La rettifica consuma più energia, soprattutto con i sistemi di raffreddamento e le passate multiple. Ma in alcuni casi, il costo aggiuntivo vale la pena per ottenere una tolleranza ultra-fine e l'integrità della superficie.

Casi d'uso ideali per ciascuno di essi

La tornitura dura è ideale per lotti medio-piccoli, dove velocità, tempi di preparazione e flessibilità sono importanti. È adatta ad alberi, ingranaggi e boccole temprate.

La rettifica è più indicata per esigenze di alta precisione, tolleranze strette e pezzi critici per la superficie. Viene spesso utilizzata per la finitura dopo la tornitura dura.

Conclusione

La tornitura dura è un metodo di lavorazione che rimuove il materiale dall'acciaio temprato utilizzando un utensile da taglio a punta singola, spesso in sostituzione della rettifica. Funziona bene per i pezzi con una durezza di 45 HRC o superiore. Il processo offre velocità, risparmio di costi e flessibilità, soprattutto nelle piccole e medie produzioni.

Avete bisogno di aiuto per le parti metalliche lavorate con precisione o temprate? Contatta il nostro team per un preventivo personalizzato e l'assistenza di un esperto.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.