Linee guida per la progettazione della fabbricazione di lamiere

La realizzazione di un pezzo funzionale in lamiera richiede un'attenta pianificazione. Un pezzo ben progettato è resistente, ha un aspetto professionale e può essere realizzato senza problemi. Questa guida offre semplici regole per aiutarvi a progettare parti in lamiera che funzionino nella produzione reale.

Principi di progettazione per la produzione (DFM)

Una buona progettazione rende la produzione più facile ed economica. Pensate sempre a come verrà prodotto il pezzo. Questo approccio si chiama Design for Manufacturing, o DFM.

Importanza delle tolleranze nella fabbricazione

Le tolleranze stabiliscono la variazione consentita delle dimensioni di un pezzo. Utilizzate le tolleranze strette solo quando sono indispensabili. Le tolleranze strette non necessarie fanno aumentare i costi. Per la maggior parte delle caratteristiche, attenersi alle tolleranze standard. In questo modo il fabbricante ha spazio per lavorare senza abbassare la qualità.

Mantenere un design semplice

I pezzi semplici sono più economici da produrre. Riducete le curve e le caratteristiche uniche dove possibile. Combiniamo più parti in una sola. In questo modo si abbassa il tempo di assemblaggio e si riduce la necessità di elementi di fissaggio. I progetti più semplici sono anche più affidabili e facili da realizzare.

Standardizzare parti e caratteristiche

Utilizzate dimensioni di fori, raggi di curvatura e dimensioni di lastre standard. La standardizzazione riduce i tempi di allestimento e le modifiche agli utensili. Inoltre, facilita l'approvvigionamento dei materiali. Scegliete materiali e finiture comuni e facili da reperire.

Caratteristiche comuni delle parti in lamiera

Le parti in lamiera spesso includono caratteristiche che migliorano la resistenza, la funzione o l'assemblaggio. Ogni caratteristica ha uno scopo e deve essere progettata con attenzione per evitare problemi durante la fabbricazione.

Filetti d'angolo

Gli angoli vivi indeboliscono i pezzi e rendono più difficile la piegatura. I filetti distribuiscono le sollecitazioni e riducono il rischio di crepe. Inoltre, migliorano l'adattamento durante l'assemblaggio e conferiscono un aspetto più pulito. Utilizzate raggi coerenti che corrispondono agli utensili standard per facilitare la produzione.

Costole

Le nervature aumentano la rigidità senza aumentare il peso. Impediscono la deformazione in aree ampie e piatte e riducono le vibrazioni. La profondità e la spaziatura delle nervature devono essere uniformi per migliorare le prestazioni e facilitare la produzione.

Goffrature

I rilievi creano aree in rilievo o incassate sulla lamiera. Possono rafforzare i pezzi, fungere da distanziatori o fornire spazio per gli elementi di fissaggio. Controllate l'altezza e la larghezza per evitare strappi durante la formatura.

Fossette

Le fossette rinforzano le sezioni piatte e possono migliorare il flusso d'aria in alcuni progetti. Inoltre, aiutano ad allineare viti o rivetti. Dimensionateli con attenzione per evitare di assottigliare troppo il materiale. Una spaziatura adeguata garantisce una resistenza costante in tutto il pezzo.

Gironi ad eliminazione diretta

I fori tondi creano aperture per fili, cavi o elementi di fissaggio. Possono essere rimossi senza danneggiare il pezzo. Per evitare crepe, posizionare i fori di chiusura lontano da curve o spigoli. Le dimensioni standard sono ottimali per la ferramenta comune.

Feritoie

Le feritoie assicurano la ventilazione mantenendo le parti robuste e rigide. Guidano il flusso d'aria e possono ridurre il peso. Impostate l'angolo e la distanza giusta per bilanciare il flusso d'aria e la resistenza. Posizionarle in aree piane per ottenere una forma pulita e ridurre i difetti.

Fondamenti di piegatura

La piegatura modella la lamiera piatta in pezzi funzionali, mantenendo resistenza e precisione. La comprensione dei termini e dei valori chiave facilita la produzione dei progetti.

Linea di piegatura

La linea di piegatura è il punto in cui il foglio si piega. Anche un piccolo spostamento può influire sulla posizione dei fori o sull'assemblaggio. La tolleranza tipica è di ±0,25 mm, che consente di ottenere curve precise per la maggior parte dei pezzi.

Angolo

L'angolo di piegatura determina la forma finale, come una piega a 90° per staffe o telai. Materiali come l'acciaio dolce spesso tornano indietro di 2-4° dopo la piegatura. Per ottenere un vero 90°, gli operatori possono impostare l'utensile a circa 88°, consentendo al pezzo di rilassarsi nell'angolo corretto.

Raggio

Il raggio di curvatura interno controlla la resistenza del pezzo. Una buona regola è far corrispondere il raggio allo spessore del materiale. Ad esempio, una lastra di acciaio inox di 2 mm funziona meglio con un raggio interno di 2 mm. In questo modo si evitano le crepe e si mantengono le curve lisce. I metalli più morbidi, come l'alluminio, possono gestire curve più strette, ma la corrispondenza tra spessore e raggio migliora la coerenza.

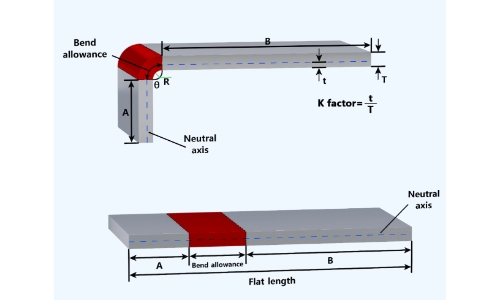

Asse neutro

Durante la flessione, la superficie esterna si allunga e quella interna si comprime. Tra di esse si trova l'asse neutro, che non cambia lunghezza. Di solito si trova a circa un terzo del materiale dalla superficie interna. Conoscere la sua posizione aiuta a realizzare layout precisi di modelli piani.

Fattore K

Il fattore K descrive la posizione dell'asse neutro all'interno dello spessore del materiale. Per l'acciaio laminato a freddo da 1 mm, si aggira spesso intorno a 0,33. Per lo stesso spessore di alluminio, può essere più vicino a 0,40. Per lo stesso spessore di alluminio, può essere più vicino a 0,40. L'uso del giusto fattore K assicura che il pezzo grezzo piatto si pieghi alle dimensioni finali corrette.

Tolleranza di piegatura

La piegatura allunga il materiale, quindi i progettisti devono tenerne conto. La tolleranza di piegatura è la lunghezza aggiuntiva per garantire che la lamiera piatta si formi correttamente. Ad esempio, una lamiera d'acciaio da 1 mm piegata a 90° con un raggio di 1 mm necessita in genere di circa 1,6 mm di tolleranza. Includendo questo margine nel modello piatto, il pezzo finito rientra nella tolleranza.

Nozioni di base sul taglio

Il taglio è il primo passo nella maggior parte dei progetti di lamiera. La qualità di ogni taglio influisce sulla qualità della successiva piegatura, saldatura o assemblaggio del pezzo. Conoscere i problemi più comuni e le regole più semplici aiuta a rendere i pezzi precisi e facili da produrre.

Diametro del foro

I fori devono essere della giusta dimensione e spaziatura per evitare danni durante la punzonatura o il taglio laser. Una buona regola è quella di mantenere il diametro dei fori almeno pari allo spessore della lamiera. Ad esempio, una lamiera d'acciaio da 2 mm dovrebbe avere fori non più piccoli di 2 mm. I fori più piccoli possono lacerare o distorcere la lamiera, mentre quelli di dimensioni adeguate garantiscono bordi puliti e una maggiore durata degli utensili.

Distorsione

Il calore e le sollecitazioni del taglio possono causare deformazioni o piegature, soprattutto nelle lastre sottili. Il taglio laser può lasciare un leggero inarcamento su pannelli di grandi dimensioni con spessore inferiore a 1,5 mm. È possibile ridurre la distorsione distanziando maggiormente i tagli, aggiungendo linguette di supporto o utilizzando il taglio a getto d'acqua quando la planarità è fondamentale.

Indurimento localizzato

Processi come il taglio al laser o al plasma creano zone ad alto calore lungo il bordo. Questo può indurire materiali come l'acciaio al carbonio. I bordi induriti possono rompersi durante la piegatura o usurare più rapidamente gli utensili. Per evitare problemi, è necessario posizionare le piegature lontano dai bordi tagliati o aggiungere un processo secondario come la rettifica dei bordi, se necessario.

Kerf

Il kerf è la larghezza del materiale rimosso dall'utensile da taglio. Il taglio laser di solito varia da 0,1 a 0,3 mm, a seconda dello spessore del materiale e delle impostazioni di potenza. Ignorando il kerf si possono realizzare fori sottodimensionati o scanalature troppo strette. Includere il kerf nella progettazione del piano assicura che il pezzo finale corrisponda alle dimensioni previste senza doverlo rilavorare.

Errori comuni di progettazione della lamiera da evitare

Anche i progettisti più esperti possono trascurare i principali limiti di produzione. Se si individuano per tempo questi errori comuni, si migliora il funzionamento dei pezzi e si riducono i costi di produzione.

Progetti troppo complicati

L'aggiunta di elementi non necessari è un errore frequente. Ogni curva in più, ritaglio personalizzato o forma speciale aumenta il fabbisogno di utensili e i tempi di produzione. I progetti complessi richiedono un maggior numero di impostazioni della macchina, aumentano il rischio di difetti e complicano l'assemblaggio. Semplificate eliminando gli elementi non essenziali e combinando le parti in singoli componenti formati, quando possibile.

Posizionamento inadeguato di fori e ritagli

Fori o ritagli troppo vicini alle curve possono deformarsi durante la formatura. Tenere i fori ad almeno tre volte lo spessore del materiale lontano dalle linee di piegatura. Evitare di raggruppare i fori in piccole aree, poiché ciò indebolisce la struttura e può causare strappi. Nel caso di involucri elettrici, i fori devono essere eseguiti con attenzione per mantenere la resistenza del pannello.

Tolleranze non rispettate

Le tolleranze strette aumentano i costi. Riservare le tolleranze di ±0,005″ solo per gli accoppiamenti critici. Utilizzare le tolleranze standard di ±0,030″ per le altre dimensioni. Indicare chiaramente quali dimensioni sono fondamentali e quali tolleranze possono essere ridotte. Ricordate che la lamiera varia naturalmente a causa della memoria del materiale e del ritorno elastico.

Selezione del materiale sbagliato

La scelta del materiale sbagliato può causare problemi di produzione o guasti ai pezzi. Evitate gli acciai temprati per i pezzi che devono essere piegati in modo estensivo. L'alluminio offre resistenza alla corrosione e leggerezza, ma costa più dell'acciaio. Per le parti esterne, utilizzare acciaio inossidabile o materiale zincato. Verificare la disponibilità del materiale e i tempi di consegna quando si specificano leghe insolite.

Dimenticare le considerazioni sul montaggio

Progettare i pezzi tenendo conto dell'assemblaggio. Offrono spazio sufficiente per le pistole di saldatura e gli strumenti di rivettatura. Includere caratteristiche di allineamento come tacche o linguette per facilitare il posizionamento. Garantire l'accesso alle mani per le operazioni di assemblaggio. Gli elementi autoposizionanti possono ridurre la necessità di attrezzature complesse e velocizzare l'assemblaggio.

Trascurare i requisiti di finitura

Le finiture influiscono sia sul design che sulla funzione. Specificate in anticipo i requisiti di finitura. Eliminare gli spigoli vivi per favorire l'adesione dei rivestimenti. Per la verniciatura a polvere, evitate le aree in cui l'effetto gabbia di Faraday impedisce alla vernice di raggiungere gli angoli. Per la placcatura, evitate i progetti che intrappolano le sostanze chimiche. Finiture diverse possono richiedere un pretrattamento, che può influire sulle dimensioni.

Iniziare

La progettazione di un pezzo è solo il primo passo. Il vero valore arriva quando la vostra idea di lamiera viene realizzata in modo accurato ed efficiente. Seguendo semplici regole di progettazione e scegliendo i materiali giusti, la fabbricazione diventa più facile e prevedibile. Progettate curve, fori e caratteristiche tenendo conto della produzione reale per ridurre gli errori e gli scarti.

Siete pronti a trasformare il vostro progetto in un pezzo in lamiera di alta qualità? Contattateci oggi stesso per un preventivo rapido e una guida esperta sul vostro progetto.

Fabbrica di lavorazione della lamiera in Cina

No. 3 Chongming Road, Shichong Industrial Zone,

Villaggio Xiangxi, città di Shipai, Dongguan,

Provincia di Guangdong 523330, Cina