La realizzazione di giunti di saldatura forti e duraturi è fondamentale nella produzione, soprattutto per i progetti che richiedono un'elevata integrità strutturale. Saldature deboli o incomplete possono causare guasti costosi e rischi per la sicurezza. La saldatura a piena penetrazione offre una soluzione affidabile creando saldature che si estendono attraverso l'intero spessore dei materiali uniti, garantendo la massima resistenza e durata.

La saldatura a piena penetrazione è un processo fondamentale in molti settori industriali. Scopriamo come funziona, quali sono i suoi vantaggi e perché è affidabile per le applicazioni più complesse.

Che cos'è una saldatura a piena penetrazione?

Una saldatura a piena penetrazione si verifica quando il materiale di saldatura si fonde completamente attraverso l'intero spessore dei materiali di base da unire. Questo garantisce l'assenza di spazi vuoti o punti deboli nel giunto, rendendolo ideale per applicazioni ad alta resistenza e affidabilità.

Concetti chiave della saldatura

La giunzione dei metalli richiede un controllo preciso e una profonda conoscenza tecnica. Questi elementi fondamentali determinano il successo di ogni progetto di saldatura.

Cosa rende una saldatura a piena penetrazione?

Una saldatura raggiunge la piena penetrazione quando il metallo fuso raggiunge e fonde l'intero spessore del giunto. Questo complesso processo richiede un adeguato apporto di calore, una corretta preparazione del giunto e una tecnica esperta.

Il bagno di saldatura deve estendersi dalla faccia anteriore a quella posteriore per creare una fusione completa attraverso il materiale. Il successo dipende da un attento controllo della progettazione e dell'adattamento del giunto, dello spessore del metallo di base e della selezione del processo di saldatura.

Differenziare le saldature a penetrazione totale da quelle a penetrazione parziale

Le saldature a piena penetrazione richiedono una fusione completa attraverso l'intero spessore del materiale, garantendo la massima resistenza del giunto. Richiedono un'accurata preparazione del giunto, come la smussatura e un maggiore apporto di calore, con conseguente maggiore dispendio di tempo.

Le saldature a penetrazione parziale, invece, penetrano solo parzialmente nello spessore del materiale. Sebbene richiedano una minore preparazione del giunto e possano essere completate più rapidamente con un minore apporto di calore, offrono una resistenza inferiore rispetto alle saldature a penetrazione totale.

Tipi di saldatura a piena penetrazione

Saldature di scanalature

La saldatura a scanalatura è essenziale per ottenere una penetrazione completa nei materiali spessi. I principali tipi di saldatura a scanalatura comprendono:

- Scanalatura quadrata: Forma più semplice, ideale per materiali sottili con preparazione minima dei bordi

- Scanalatura a V: Caratterizzato da una sezione trasversale a V, adatto per le lastre più spesse

- Scanalatura a U: Bordi arrotondati su entrambi i lati, eccellenti per lastre estremamente spesse con deformazioni ridotte

- Scanalatura a J: Un lato è arrotondato e offre una buona penetrazione riducendo al minimo la rimozione di materiale.

- Scanalature a doppia V e doppia J: Fornisce una distribuzione equilibrata del calore e una distorsione ridotta nei materiali spessi.

Saldature di testa

Le saldature di testa uniscono due pezzi di metallo allineati sullo stesso piano. Per una penetrazione completa:

- I bordi devono essere perfettamente allineati e preparati.

- La smussatura dei bordi è fondamentale per una fusione uniforme del materiale di riempimento.

Saldature d'angolo

I giunti angolari possono raggiungere la piena penetrazione attraverso diverse configurazioni:

- Angolo a filo o chiuso: I pezzi si incontrano senza spazi vuoti e richiedono un allineamento preciso.

- Angolo semiaperto: Un pezzo sfalsato per creare uno spazio di saldatura

- Angolo completamente aperto: Distanza massima per una penetrazione completa

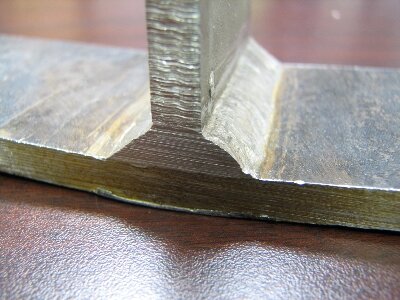

Saldature a T

I giunti a T si formano quando due pezzi si incontrano a 90 gradi:

- Richiede la saldatura su entrambi i lati per la massima resistenza

- Deve concentrare il calore sul materiale più spesso quando si uniscono spessori diversi.

Il processo di saldatura per le saldature a penetrazione completa

Per ottenere una saldatura a piena penetrazione occorrono precisione, preparazione adeguata e le tecniche giuste. Esaminiamo le fasi e i metodi per garantire saldature forti e affidabili per applicazioni critiche.

Preparazione dei pezzi

Una corretta preparazione dei pezzi è fondamentale per ottenere saldature a piena penetrazione. Ciò comporta:

- Pulizia delle superfici: Rimuovere i contaminanti, come ruggine, olio o vernice, per garantire una fusione corretta.

- Preparazione dei bordi: A seconda dello spessore del materiale, può essere necessario smussare i bordi in forme come scanalature a V, U, J o K per consentire una penetrazione profonda.

- Allineamento e montaggio: Assicurarsi che i pezzi siano correttamente allineati e ben fissati per evitare spazi vuoti che potrebbero indebolire la saldatura.

Scegliere il metodo di saldatura giusto: TIG, MIG o Stick

La scelta del metodo di saldatura dipende dal tipo di materiale, dallo spessore e dall'applicazione:

- TIG (gas inerte di tungsteno): Ideale per saldature di precisione con un eccellente controllo dell'apporto di calore. Ideale per materiali sottili e saldature di alta qualità.

- MIG (Gas inerte metallico): Più veloce ed economico per i materiali più spessi, con risultati costanti in produzione.

- Saldatura a bastone: Molto versatile per applicazioni all'esterno o per impieghi gravosi. Adatto per materiali spessi, ma richiede una maggiore pulizia post-saldatura a causa delle scorie.

Ogni metodo ha dei punti di forza, quindi la scelta di quello giusto garantisce una penetrazione e una qualità di saldatura ottimali.

Variabili chiave da controllare per il successo delle saldature a penetrazione totale

Diverse variabili influiscono sul successo delle saldature a penetrazione totale:

- Amperaggio: Un amperaggio più elevato aumenta l'apporto di calore, consentendo una penetrazione più profonda.

- Voltaggio: Deve essere bilanciato: un valore troppo alto diffonde l'arco in modo eccessivo; un valore troppo basso riduce la penetrazione.

- Velocità di marcia: Una velocità costante impedisce il surriscaldamento o una fusione insufficiente.

- Portata del gas di schermatura: Un flusso adeguato protegge il bagno di saldatura dalla contaminazione.

- Selezione degli elettrodi: Scegliere elettrodi con buone caratteristiche di penetrazione adatte al materiale.

La regolazione fine di questi parametri garantisce una saldatura forte e affidabile.

Vantaggi della saldatura a penetrazione totale

Maggiore resistenza e capacità di carico

Le saldature a piena penetrazione sono note per la loro eccezionale resistenza. Fondendo l'intero spessore dei materiali di base, queste saldature creano giunti altrettanto resistenti, o addirittura più forti, del metallo di partenza.

Integrità strutturale e durata migliorate

Poiché le saldature a piena penetrazione eliminano gli spazi vuoti o i punti deboli nel giunto, garantiscono un'integrità strutturale superiore. Ciò si traduce in connessioni più durature che resistono alla fatica, alla fessurazione e alla corrosione.

Applicazioni in settori critici

La saldatura a piena penetrazione è indispensabile nei settori in cui la resistenza e la sicurezza non possono essere compromesse:

- Costruzione: Utilizzato in edifici, ponti e infrastrutture per garantire la stabilità sotto carichi pesanti.

- Aerospaziale: Indispensabile per i componenti aeronautici che richiedono alta precisione e resistenza.

- Costruzione navale: Fornisce giunti durevoli in grado di resistere agli ambienti marini più difficili.

- Petrolio e gas: Garantisce connessioni a prova di perdite nelle condutture che trasportano materiali pericolosi.

- Macchinari pesanti: Offre giunti robusti per apparecchiature sottoposte a sollecitazioni estreme.

Sfide e soluzioni comuni

Sebbene la saldatura a piena penetrazione offra una forza ineguagliabile, le sue sfide possono avere un impatto sulla qualità. Esaminiamo i problemi più comuni e le soluzioni pratiche per garantire saldature affidabili e prive di difetti.

Mancanza di fusione

Sfida: La mancanza di fusione si verifica quando il metallo saldato non riesce ad aderire al metallo di base o tra le passate di saldatura. Questo difetto indebolisce il giunto e può portare a un cedimento strutturale.

Cause:

- Apporto di calore insufficiente

- Angolo dell'elettrodo o velocità di traslazione non corretti

- Scarsa preparazione del giunto (ad esempio, superfici sporche, bordi disallineati)

Soluzioni:

- Aumentare l'apporto di calore regolando l'amperaggio e la tensione.

- Ottimizzare l'angolo dell'elettrodo e la velocità di spostamento per una migliore fusione.

- Pulire e preparare accuratamente il metallo di base, assicurando il corretto montaggio dei giunti.

Porosità

Sfida: La porosità si riferisce a sacche di gas intrappolate nella saldatura, creando vuoti che compromettono la resistenza e l'aspetto.

Cause:

- Metallo di base contaminato (ad es. olio, ruggine o umidità)

- Copertura o portata del gas di schermatura inadeguata

- Velocità di avanzamento eccessiva che intrappola il gas nel bagno di saldatura

Soluzioni:

- Pulire accuratamente il metallo di base prima della saldatura.

- Utilizzare il gas di schermatura corretto e mantenere una portata costante.

- Regolare la velocità di avanzamento per consentire la fuoriuscita dei gas prima della solidificazione.

Cracking

Sfida: Le cricche possono formarsi durante o dopo la saldatura a causa di elevate sollecitazioni residue o di un raffreddamento non corretto, con conseguenti giunti fragili e non sicuri.

Cause:

- Velocità di raffreddamento rapide che causano tensioni da ritiro

- Elevato contenuto di idrogeno nel metallo saldato

- Progettazione insufficiente del giunto o vincolo eccessivo

Soluzioni:

- Preriscaldare i materiali per ridurre i gradienti di temperatura.

- Utilizzare elettrodi e materiali di riempimento a basso contenuto di idrogeno.

- Ridurre al minimo le tensioni residue controllando le velocità di raffreddamento e utilizzando trattamenti termici post-saldatura.

Distorsione

Sfida: La distorsione si verifica quando il riscaldamento e il raffreddamento non uniformi causano la deformazione del materiale, compromettendo la precisione dimensionale.

Cause:

- Distribuzione irregolare del calore durante la saldatura

- Eccessivo apporto di calore o tecniche di serraggio inadeguate

Soluzioni:

- Utilizzare sequenze di saldatura bilanciate per distribuire il calore in modo uniforme.

- Bloccare o fissare saldamente i componenti per ridurre al minimo i movimenti.

- Ridurre l'apporto di calore ottimizzando i parametri e le tecniche di saldatura.

Conclusione

La saldatura a piena penetrazione è fondamentale per creare giunti forti e affidabili in varie applicazioni. Concentrandosi sulla corretta preparazione del giunto, sulla selezione degli elettrodi, sui parametri di saldatura e sui materiali di supporto, si possono ottenere risultati ottimali e ridurre al minimo i difetti.

Se volete migliorare i vostri progetti di saldatura o avete bisogno di una guida esperta per ottenere saldature a piena penetrazione, contattateci Oggi stesso, per soluzioni su misura che soddisfino le vostre esigenze specifiche!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.