Nella produzione, la tempistica è importante quanto la qualità. I ritardi possono rallentare il lancio dei prodotti, aumentare i costi e aumentare la pressione sui team. Ingegneri, progettisti e responsabili degli acquisti cercano continuamente modi per accelerare la produzione senza compromettere la qualità.

La fabbricazione rapida di lamiere aiuta a risolvere questo problema. I progetti passano rapidamente dalla progettazione ai pezzi finiti. Con una pianificazione accurata, macchine moderne e flussi di lavoro efficienti, i produttori possono ridurre i tempi di consegna mantenendo precisione e affidabilità.

Capire come funzionano questi processi rende i progetti più facili da gestire ed efficaci. Che si tratti di prototipi o di serie complete, capire cosa influisce sulla velocità aiuta a pianificare in modo più efficace, a evitare ritardi e a ricevere i pezzi in tempo.

Processi chiave che consentono una produzione rapida

La velocità nella produzione di lamiere dipende dalla gestione di ogni processo. Ogni fase, dal taglio alla piegatura e alla formatura, influisce sulla velocità e sull'efficienza della produzione dei pezzi.

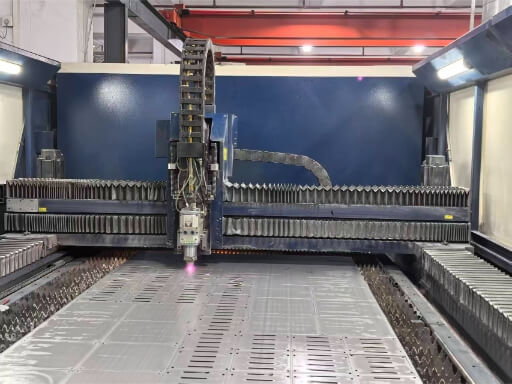

Taglio laser per una precisione ad alta velocità

Taglio laser è uno dei metodi più veloci e precisi per tagliare la lamiera. I laser in fibra ad alta potenza possono tagliare materiali come l'acciaio inossidabile, l'alluminio e l'acciaio dolce in pochi secondi. Il laser segue un percorso programmato, per cui il passaggio da un progetto all'altro richiede pochissimo tempo.

I sistemi laser a controllo numerico accelerano ulteriormente il processo. Leggono direttamente i file di progettazione digitale, eliminando la necessità di impostare o modificare manualmente gli utensili. Gli ingegneri possono iniziare a tagliare non appena il progetto è pronto. Il software di nesting, inoltre, dispone i pezzi in modo da utilizzare il materiale in modo efficiente, riducendo così gli scarti.

Il taglio laser produce bordi puliti e lisci, per cui i pezzi necessitano di una finitura minima o nulla. Possono passare direttamente alla piegatura o alla saldatura, risparmiando ore di produzione. Anche per forme complesse o modelli dettagliati, il taglio laser rimane preciso ad alta velocità.

Sistemi automatizzati di piegatura e punzonatura a CNC

Una volta tagliate, le lastre devono essere modellate. Curvatura CNC automatizzata e sistemi di punzonatura consentono di eseguire questa fase in modo rapido e costante. Le presse piegatrici CNC possono memorizzare programmi e regolare automaticamente gli angoli di piegatura. L'operatore carica la lamiera e la macchina la gira ogni volta con l'angolo esatto.

L'automazione aiuta a eliminare i comuni errori umani. I sensori tengono traccia della pressione e degli angoli per garantire la precisione. Alcuni sistemi avanzati utilizzano anche bracci robotici per spostare i fogli, riducendo la manipolazione manuale e aumentando la velocità.

I sistemi di punzonatura CNC funzionano in modo simile. Una pressa a torretta può contenere più utensili su un'unica macchina. Può punzonare fori, creare tacche e produrre elementi in rilievo in un'unica configurazione. Questo approccio all-in-one riduce i tempi di spostamento dei pezzi tra le macchine.

Cambio rapido degli utensili e allestimento modulare per una produzione flessibile

Nella fabbricazione tradizionale, il cambio degli utensili o la messa a punto delle macchine sono spesso causa di ritardi. I sistemi di cambio rapido degli utensili risolvono questo problema. Permettono agli operatori di cambiare stampi, punzoni e utensili di formatura in pochi minuti. Ciò è particolarmente utile quando è necessario produrre rapidamente pezzi diversi.

Le configurazioni modulari rendono la produzione ancora più flessibile. Le macchine possono essere riconfigurate per gestire nuovi materiali o progetti senza richiedere una revisione completa. Le attrezzature e i morsetti sono facili da allineare, il che riduce i tempi di allestimento e migliora la coerenza.

Queste caratteristiche sono particolarmente preziose per i prototipi o i piccoli lotti. Consentono ai produttori di passare rapidamente da un progetto all'altro mantenendo un'elevata precisione. Questa flessibilità aiuta i team a reagire rapidamente alle modifiche di progetto e a consegnare i pezzi finiti nei tempi previsti.

Come ottimizzare i tempi di realizzazione dalla progettazione alla consegna?

Ridurre i tempi di consegna non significa solo lavorare più velocemente, ma anche lavorare in modo più intelligente in ogni fase. Migliorare lo svolgimento di ogni fase aiuta a mantenere i progetti nei tempi e nei budget previsti.

Semplificare i file di progettazione e la revisione ingegneristica

Un processo di fabbricazione rapido inizia con file di progettazione chiari e accurati. Gli ingegneri utilizzano i modelli CAD 3D per verificare dimensioni, tolleranze e raggi di curvatura prima della produzione. Quando i file sono formattati correttamente, possono essere inviati direttamente alle macchine di taglio CNC o laser senza richiedere ulteriori impostazioni.

I file mal preparati sono spesso causa di ritardi. Le richieste di rielaborazione o di chiarimento possono rallentare l'intero processo. Per evitare tutto ciò, i team conducono Progettazione per la producibilità (DFM) per garantire che i pezzi siano compatibili con le attrezzature e gli utensili della fabbrica. Ciò garantisce che i progetti possano essere realizzati in modo efficiente utilizzando processi standard.

Una buona comunicazione tra progettisti e ingegneri fa anche risparmiare tempo. Le discussioni dirette aiutano a risolvere subito i piccoli dettagli, come le dimensioni dei fori, i margini di piegatura o lo spessore del materiale. Questo lavoro di squadra riduce le e-mail e accelera il passaggio dalla progettazione alla produzione.

Selezione efficiente dei materiali e gestione delle scorte

La scelta e la disponibilità dei materiali influiscono notevolmente sui tempi di consegna. Se i metalli necessari sono già in magazzino, la produzione può iniziare immediatamente dopo l'approvazione del progetto. Le officine che tengono a portata di mano materiali comuni, come l'alluminio, l'acciaio inox e l'acciaio laminato a freddo, possono gestire gli ordini molto più rapidamente.

Anche la scelta di materiali standard è utile. L'uso di spessori tipici elimina la necessità di aspettare stock speciali o difficili da trovare. Gli ingegneri devono trovare un equilibrio tra prestazioni dei pezzi e disponibilità dei materiali per evitare inutili ritardi e garantire una produzione ottimale.

Gli innovativi sistemi di inventario tengono traccia dell'utilizzo dei materiali e riordinano automaticamente le forniture. In questo modo, i metalli più richiesti sono sempre disponibili. Con questa configurazione, la produzione può passare direttamente dalla pianificazione al taglio senza attendere le consegne.

Produzione parallela e programmazione intelligente

La fabbricazione rapida spesso utilizza una produzione parallela invece di una rigorosa sequenza a tappe. Taglio, piegatura e finitura possono avvenire in contemporanea per massimizzare l'utilizzo di macchine e manodopera. In questo modo i pezzi si muovono senza intoppi e si evitano i colli di bottiglia della produzione.

Un software di programmazione intelligente aiuta a gestire questo processo. Monitora i carichi di lavoro, la disponibilità delle macchine e le scadenze di consegna in tempo reale. Assegnando le attività alle risorse migliori, previene i tempi di inattività e mantiene un flusso di lavoro equilibrato.

La produzione in parallelo è vantaggiosa per gli assemblaggi con più parti. Quando le tempistiche per ogni parte sono allineate, i produttori possono completare e consegnare assemblaggi completi in modo più rapido e affidabile.

Tempi di consegna tipici per i più comuni processi di lavorazione della lamiera

I tempi di consegna possono variare a seconda del processo, della complessità del pezzo, della quantità e delle esigenze di finitura. Conoscere le tempistiche medie aiuta a pianificare meglio i progetti e a comunicare chiaramente con i fornitori.

Ordini standard e ordini urgenti: Cosa aspettarsi

Per gli ordini standard, la produzione richiede solitamente dai 7 ai 15 giorni lavorativi. Questo comprende tutte le fasi: revisione del progetto, taglio, formatura, saldatura, finitura e ispezione. Assemblaggi più complessi o grandi produzioni possono richiedere tempi di lavorazione più lunghi, soprattutto quando sono coinvolti più trattamenti superficiali.

Gli ordini urgenti servono quando i pezzi sono necessari in tempi brevi. Molte officine di fabbricazione offrono servizi express che consegnano i prototipi in soli 2-5 giorni. Per le piccole produzioni, il programma può spesso essere ridotto a circa una settimana, dando priorità ai materiali e al tempo macchina.

La preparazione è fondamentale per ottenere tempi rapidi. File di progettazione puliti e accurati, conferma tempestiva dei materiali e risposte tempestive alle domande di progettazione contribuiscono a far passare il lavoro in testa alla coda. Quando tutto è pronto, la produzione può iniziare quasi immediatamente.

Fattori che influenzano i tempi di consegna

Diversi fattori influenzano il tempo necessario per completare e consegnare i pezzi. I più comuni sono la complessità del progetto, la disponibilità dei materiali, la capacità delle attrezzature e i processi di finitura.

I progetti complessi richiedono più tempo per l'impostazione e l'ispezione. I pezzi con tolleranze strette, molte curve o saldature richiedono maggiore attenzione. Anche i trattamenti superficiali, come la verniciatura a polvere o l'anodizzazione, richiedono tempo, poiché ogni fase deve essere completata in sequenza.

La disponibilità dei materiali può accelerare o rallentare un progetto. I materiali standard sono in genere pronti all'uso, ma leghe speciali o spessori personalizzati possono richiedere tempi di approvvigionamento supplementari. Condividere in anticipo i dettagli sui materiali aiuta a evitare attese successive.

Anche la capacità delle macchine è importante. Se le macchine sono occupate, la produzione potrebbe dover aspettare, a meno che il progetto non sia segnalato come urgente. I moderni software di programmazione aiutano a bilanciare i carichi di lavoro e a prevenire i colli di bottiglia.

Come Shengen fornisce parti di lamiera rapide e affidabili?

Ogni fase, dal preventivo alla consegna, è progettata per ridurre al minimo i tempi di attesa e mantenere una produzione costante. Grazie a macchinari avanzati, ingegneri qualificati e un flusso di lavoro ottimizzato, Shengen garantisce che ogni progetto proceda in modo efficiente dall'ideazione al completamento.

Attrezzature interne e linee di produzione automatizzate

Il possesso di una gamma completa di macchine interne consente a Shengen di avere un controllo completo sulla produzione. L'officina comprende taglierine laser, piegatrici CNC, presse per lo stampaggio e stazioni di saldatura, il tutto sotto lo stesso tetto. Questo sistema elimina i ritardi causati dall'outsourcing o dallo spostamento di parti tra i fornitori.

L'automazione è fondamentale per mantenere la velocità. Le taglierine laser e le presse piegatrici a controllo numerico sono programmate per gestire lavori diversi con tempi di configurazione ridotti. I cambi utensile e i programmi di piegatura sono precaricati, consentendo agli operatori di passare da un lavoro all'altro in pochi minuti. Questa flessibilità consente di velocizzare i tempi di consegna sia per i prototipi che per gli ordini di grandi dimensioni, mantenendo un'elevata precisione.

Il software di programmazione automatica collega ogni fase del processo produttivo. Coordina macchine, materiali e operatori in tempo reale. Una volta terminato il taglio, la piegatura o la saldatura iniziano immediatamente. Questo flusso continuo mantiene la linea di produzione in movimento senza inutili pause.

Ingegneri esperti e sistema di quotazione rapida

Un team di ingegneri qualificati è alla base di ogni consegna rapida. Gli ingegneri di Shengen hanno una profonda esperienza nella progettazione e nella produzione di lamiere. Rivedono i disegni, confermano la producibilità e suggeriscono modifiche che fanno risparmiare tempo e costi. Un feedback tempestivo come questo previene gli errori di progettazione e riduce i ritardi nella fase di produzione.

Anche il processo di quotazione è costruito per essere veloce. Quando un cliente carica un file CAD o un disegno, gli ingegneri utilizzano strumenti automatizzati per calcolare l'utilizzo del materiale, il tempo di taglio e il costo totale. Ciò consente di fornire preventivi accurati in poche ore, anziché in giorni.

I preventivi rapidi consentono ai clienti di prendere decisioni informate in modo rapido ed efficiente. Una volta approvato il preventivo, gli stessi dati vengono inseriti direttamente nella pianificazione della produzione, eliminando la necessità di reinserimento o di impostazione manuale. Questo collegamento digitale tra preventivi e produzione garantisce l'avvio quasi immediato della produzione.

Flusso di lavoro comprovato dal prototipo alla produzione di massa

Il flusso di lavoro di Schengen si basa su coerenza e ripetibilità. Si inizia con la fabbricazione di prototipi, dove vengono testate forma, vestibilità e funzionalità. Una volta approvati, tutti i parametri vengono salvati digitalmente, per garantire che i pezzi di produzione corrispondano esattamente al prototipo.

Per la produzione su larga scala, le configurazioni standardizzate e gli utensili modulari consentono al team di scalare rapidamente la produzione. Le impostazioni della macchina, i programmi di piegatura e le sequenze di saldatura vengono riutilizzati in modo coerente per ogni lotto, garantendo lo stesso elevato livello di qualità per tutti i pezzi.

Il controllo della qualità avviene in ogni fase, non solo alla fine. Gli ingegneri controllano le dimensioni, l'allineamento e la finitura superficiale durante la produzione. Questa ispezione continua previene gli errori, riduce le rilavorazioni e rende efficiente l'intero processo dall'inizio alla fine.

Bilanciare la velocità con altri fattori critici

La fabbricazione rapida di lamiere non consiste solo nel finire i pezzi velocemente. L'efficienza effettiva deriva dal bilanciamento di velocità, qualità e costi attraverso una pianificazione ponderata e un solido supporto tecnico in ogni fase.

Garantire il controllo qualità ad alta velocità

Quando la produzione procede a ritmi elevati, mantenere una qualità costante può essere una sfida. Piccoli errori possono diffondersi rapidamente se il processo non viene monitorato attentamente. Ecco perché un rigoroso controllo della qualità è essenziale nella produzione ad alta velocità.

Gli ingegneri utilizzano strumenti di ispezione digitali e sistemi di misurazione automatizzati per identificare tempestivamente i problemi. L'ispezione in linea, eseguita durante il taglio, la piegatura e la saldatura, assicura che ogni pezzo soddisfi gli standard dimensionali e di tolleranza prima di procedere alla fase successiva. Questo feedback in tempo reale previene i difetti, riduce gli scarti ed evita ritardi nel processo di produzione.

Anche i programmi standardizzati contribuiscono a mantenere la precisione. Le macchine utilizzano impostazioni preimpostate per i lavori ripetuti, garantendo una produzione costante anche a velocità elevate. Gli operatori verificano la calibrazione prima di ogni ciclo e i team della qualità eseguono controlli regolari per garantire che i risultati rientrino nelle specifiche.

La comunicazione è importante quanto le apparecchiature. Ingegneri, operatori e personale addetto alla qualità collaborano per identificare e risolvere i problemi prima che abbiano un impatto sulla produzione. Questo lavoro di squadra garantisce che velocità e precisione vadano sempre di pari passo.

Considerazioni sui costi per i servizi accelerati

La consegna rapida spesso comporta costi aggiuntivi. Gli ordini urgenti possono richiedere una programmazione prioritaria, lavoro straordinario o tempo macchina dedicato. Queste fasi aumentano le spese di produzione, ma spesso ne vale la pena per rispettare i tempi stretti o evitare di perdere opportunità commerciali.

Per gestire i costi in modo efficace, la pianificazione è fondamentale. I clienti che forniscono previsioni o effettuano ordini in lotti possono spesso assicurarsi prezzi migliori mantenendo tempi di consegna brevi. Una programmazione flessibile aiuta a bilanciare i carichi di lavoro, riducendo la necessità di straordinari o di improvvisi cambi di configurazione.

Anche la scelta dei materiali influisce sui costi. La scelta di metalli già disponibili a magazzino e l'utilizzo di lastre di dimensioni standard consentono di evitare ritardi nell'approvvigionamento e costi aggiuntivi. Gli ingegneri possono suggerire alternative adeguate che soddisfino i requisiti di resistenza e finitura e che siano più veloci e convenienti da produrre.

Ottenete i vostri pezzi più velocemente con Shengen

La produzione rapida di lamiere inizia molto prima del primo taglio: inizia con la preparazione del progetto. Quando i disegni, i materiali e le specifiche sono chiari fin dall'inizio, il processo di quotazione e produzione è molto più rapido. L'obiettivo di Shengen è aiutare i clienti a risparmiare tempo in ogni fase, dalla presentazione del progetto alla consegna finale.

Più i file di progettazione sono completi e accurati, più velocemente i tecnici possono preparare un preventivo. L'invio di file CAD 3D in formati come STEP, IGES o DXF consente agli strumenti automatici di leggere immediatamente la geometria dei pezzi. Assicuratevi di includere dettagli come il tipo di materiale, la finitura superficiale e la quantità, in modo che gli ingegneri possano calcolare correttamente i prezzi e i tempi di consegna.

Anche l'aggiunta di una breve nota sulla funzione del pezzo o sulle dimensioni critiche è utile. In questo modo, gli ingegneri possono identificare tempestivamente potenziali problemi di produzione, come curve strette o schemi di fori insoliti. Se conoscete già il vostro intervallo di tolleranza preferito, includetelo pure: riduce i tempi di revisione ed evita inutili revisioni successive.

Avete bisogno di pezzi di ricambio in fretta? Caricate oggi stesso i vostri disegni e requisiti per ottenere un preventivo rapido dal team di ingegneri di Shengen. I nostri esperti esamineranno il vostro progetto, confermeranno la producibilità e invieranno un preventivo dettagliato entro poche ore, in modo che il vostro progetto possa entrare in produzione senza ritardi.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.