La progettazione per la lavorazione CNC implica la comprensione delle capacità e dei limiti del processo. Che si tratti di prototipi o di una produzione di massa, una progettazione inadeguata può comportare un aumento dei costi, ritardi e spreco di risorse. Per evitare questi problemi, l'applicazione di principi di progettazione pratici fin dall'inizio è fondamentale per ottenere i migliori risultati.

Per progettare con successo una lavorazione CNC, è necessario considerare la selezione dei materiali, la geometria, le tolleranze e l'orientamento dei pezzi. Mantenere i progetti semplici, concentrarsi sulla facilità di produzione e ridurre la complessità non necessaria. Inoltre, per ottimizzare l'efficienza e l'efficacia dei costi, occorre considerare il processo di lavorazione, l'utensileria e il numero di pezzi prodotti.

Tenendo a mente queste nozioni di base, è facile capire come il giusto approccio progettuale possa migliorare significativamente i tempi di produzione, ridurre gli errori e contenere i costi. Esaminiamo più da vicino i principi chiave che stanno alla base di una progettazione efficace della lavorazione CNC.

Principi fondamentali di progettazione per la lavorazione CNC

La progettazione di pezzi per la lavorazione CNC richiede un'attenta pianificazione e la considerazione di diversi fattori chiave. Esaminiamo i principi fondamentali da seguire per ottenere risultati di successo.

Progettazione per la producibilità

Progettare per la producibilità (DFM) significa creare pezzi facili ed efficienti da produrre. Questo riduce i costi, accelera la produzione e minimizza gli errori.

- Semplificare la geometria: Evitare inutili complessità. Utilizzate linee rette, curve semplici e forme standard quando possibile.

- Riduzione delle fasi di lavorazione: Progettate pezzi che richiedano un minor numero di impostazioni e cambi di utensili. In questo modo si risparmia tempo e si riduce la possibilità di errori.

- Standardizzare le caratteristiche: Utilizzare dimensioni dei fori, tipi di filettatura e dimensioni dei dispositivi di fissaggio standard per semplificare la lavorazione e la Assemblea.

Tolleranze e adattamento: Linee guida essenziali

Le tolleranze definiscono di quanto possono variare le dimensioni di un pezzo e continuare a funzionare correttamente. Le tolleranze strette aumentano i costi, quindi vanno utilizzate solo se necessarie.

- Caratteristiche critiche e non critiche: Applicare tolleranze strette agli elementi che influiscono sul funzionamento del pezzo, come le superfici di accoppiamento. Utilizzare tolleranze standard per le aree non critiche.

- Comprendere i requisiti di vestibilità: Gli accoppiamenti liberi permettono ai componenti di muoversi liberamente, mentre interferenze creare un legame stretto. Scegliete la misura giusta per la vostra applicazione.

- Comunicare con chiarezza: Specificare chiaramente le tolleranze sui disegni per evitare confusione durante la produzione.

Considerare l'accesso e la movimentazione degli utensili

Le macchine CNC utilizzano strumenti di taglio per rimuovere il materiale. Il progetto deve consentire a questi strumenti di raggiungere tutte le aree del pezzo senza problemi.

- Evitare cavità profonde e strette: Possono essere difficili da lavorare e possono richiedere strumenti specializzati.

- Utilizzare i raggi negli angoli interni: Gli angoli vivi sono difficili da lavorare. Utilizzare raggi per consentire agli utensili standard di lavorare in modo efficace.

- Garantire una distanza adeguata: Lasciare uno spazio sufficiente intorno agli elementi per consentire allo strumento di muoversi liberamente senza collisioni.

Regole di progettazione CNC di base

La progettazione per la lavorazione CNC richiede attenzione ai dettagli e il rispetto di regole specifiche. Queste linee guida aiutano a garantire che i pezzi siano facili da lavorare, economici e di alta qualità. Vediamo le nozioni di base.

Selezione del materiale

La scelta del materiale giusto è la prima decisione critica. Influisce su tutto, dalla lavorabilità alle prestazioni finali del pezzo.

Considerare la lavorabilità

I materiali variano molto in base alla facilità con cui possono essere lavorati. Le leghe di alluminio come la 6061 sono eccellenti per le lavorazioni CNC perché tagliano rapidamente e producono buone finiture superficiali. L'acciaio richiede più tempo e usura degli utensili. Materiali esotici come il titanio o l'inconel richiedono utensili speciali e velocità più basse.

La durata degli utensili è direttamente correlata alla durezza del materiale. I materiali più morbidi, come l'ottone o l'alluminio, sono più facili da usare per gli utensili da taglio, mentre quelli più rigidi causano un'usura più rapida e possono richiedere rivestimenti speciali.

Proprietà del materiale

Al di là della lavorabilità, considerate le prestazioni del materiale nella vostra applicazione. Pensate a:

- Requisiti di forza

- Vincoli di peso

- Proprietà termiche

- Resistenza chimica

- Limiti di costo

Spessore della parete

Lo spessore della parete influisce sia sulla fattibilità della lavorazione che sulla resistenza del pezzo. Una corretta scelta evita la deformazione e l'insuccesso del pezzo.

Requisiti minimi

I diversi materiali hanno requisiti diversi per quanto riguarda lo spessore minimo delle pareti. Per l'alluminio, mantenete uno spessore superiore a 0,8 mm. I pezzi in acciaio devono mantenere uno spessore di almeno 1 mm. Le pareti più sottili possono vibrare durante la lavorazione, causando una scarsa finitura superficiale o errori dimensionali.

Quanto più profonda è la tasca o la cavità, tanto più spesse devono essere le pareti circostanti. Una buona regola è che lo spessore delle pareti deve essere pari ad almeno 10% dell'altezza della parete per evitare flessioni durante la lavorazione.

Design dell'uniforme

Mantenere lo spessore delle pareti costante in tutto il progetto. La variazione dello spessore provoca un raffreddamento non uniforme e può causare deformazioni o tensioni interne. Nei casi in cui è necessario cambiare lo spessore, utilizzare transizioni graduali piuttosto che cambiamenti bruschi.

Le pareti uniformi semplificano inoltre la selezione degli utensili e riducono il numero di operazioni necessarie, abbassando i costi di produzione.

Design d'angolo

La progettazione degli angoli influisce in modo significativo sulla difficoltà di lavorazione e sulla resistenza del pezzo. Piccoli dettagli fanno differenze significative.

Raggio interno dell'angolo

Includere sempre un raggio interno sugli angoli interni. Le frese CNC utilizzano utensili da taglio rotondi che non possono creare angoli interni perfetti a 90°. Il raggio interno minimo deve corrispondere al raggio dell'utensile utilizzato per il taglio finale.

I raggi interni più grandi riducono le concentrazioni di stress e prolungano la durata dell'utensile. Per semplificare la produzione, utilizzare raggi che corrispondono alle dimensioni standard delle frese (ad esempio, 1/8", 1/4").

Angoli esterni

Gli angoli esterni possono essere lavorati con un raggio prossimo allo zero, ma l'aggiunta di piccoli raggi presenta dei vantaggi. Gli angoli taglienti si scheggiano facilmente e creano punti di stress. Un piccolo raggio (0,5 mm o più) aumenta notevolmente la resistenza degli angoli con un impatto visivo minimo.

I raggi esterni riducono inoltre i tempi di lavorazione e migliorano la finitura superficiale, consentendo un movimento continuo dell'utensile anziché rapidi cambi di direzione.

Buchi e fori

Una corretta progettazione dei fori fa risparmiare tempo e migliora la qualità. Piccole modifiche possono avere un impatto significativo sui costi di produzione.

Profondità del foro

Se possibile, limitare la profondità del foro a non più di quattro volte il diametro del foro. I fori profondi sono più difficili da lavorare, richiedono utensili speciali e aumentano il rischio di rottura degli utensili.

Considerare l'utilizzo di un'operazione di foratura con pressa prima della lavorazione CNC o progettare più configurazioni di lavorazione per fori profondi.

Dimensioni standard

Se possibile, utilizzare misure di foratura standard. I fori di diametro personalizzato richiedono operazioni di fresatura, che richiedono più tempo rispetto alla foratura standard. I comuni formati frazionari (1/8″, 1/4″, ecc.) o metrici (3 mm, 5 mm, ecc.) semplificano la produzione.

Per i fori di precisione, progettare una foratura leggermente sottodimensionata seguita da un'alesatura fino alla dimensione finale. Questo approccio consente un migliore controllo della tolleranza.

Fori filettati

Prevedere una profondità sufficiente per un corretto innesto della filettatura nei fori filettati. Una buona regola è 1,5× il diametro della filettatura per l'acciaio e 2× per l'alluminio o la plastica.

Evitare di progettare filettature che arrivino in fondo ai fori ciechi. Lasciare spazio per il gioco dei trucioli e per il runout dell'utensile. Aggiungere almeno 1/2 diametro di filettatura di profondità extra non filettata nella parte inferiore.

Tolleranze

Le tolleranze appropriate bilanciano le esigenze di precisione con i costi di produzione. Non sempre è meglio stringere.

Tolleranze predefinite

La lavorazione CNC standard fornisce in genere tolleranze di ±0,125 mm (±0,005″) senza particolari attenzioni. Tolleranze più strette aumentano drasticamente i costi. Specificate le tolleranze strette solo sulle caratteristiche critiche, non sull'intero pezzo.

Per le parti che si accoppiano, concentrare i requisiti di tolleranza sulle superfici di interfaccia piuttosto che sugli interi componenti. Questo approccio mirato migliora l'accoppiamento mantenendo i costi ragionevoli.

Finitura superficiale

I requisiti di finitura superficiale influenzano la strategia e i tempi di lavorazione. Le operazioni CNC standard producono finiture superficiali di 3,2μm Ra o superiori. Finiture più lisce richiedono ulteriori operazioni di finitura e costi maggiori.

Specificare le finiture superficiali solo se necessarie. Le superfici funzionali possono richiedere una finitura precisa, mentre le aree strutturali non visibili possono utilizzare finiture standard per ridurre i costi.

Tipi di processi di lavorazione CNC e loro implicazioni di progettazione

I diversi processi di lavorazione CNC hanno requisiti e limiti unici. Comprenderli aiuta a progettare pezzi ottimizzati per ciascun metodo. Esaminiamo le principali considerazioni di progettazione per la fresatura, la tornitura e la foratura.

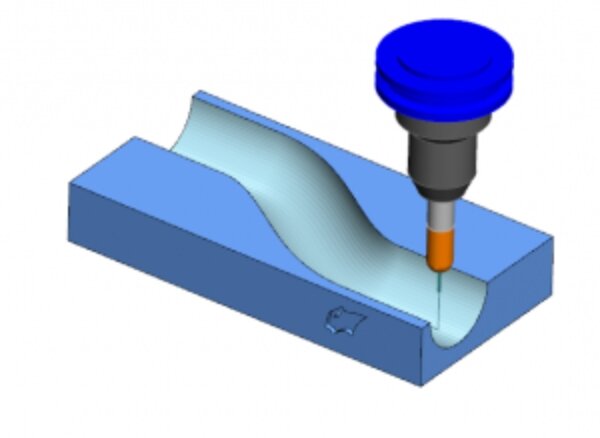

Fresatura: Considerazioni sulla progettazione delle macchine di fresatura

Fresatura utilizza utensili da taglio rotanti per rimuovere il materiale da un pezzo. È ideale per creare forme e caratteristiche complesse.

- Evitare le sporgenze: Le sporgenze richiedono strumenti e impostazioni speciali. Progettate pezzi con sporgenze minime per semplificare la lavorazione.

- Utilizzare utensili di dimensioni standard: Progettare caratteristiche come tasche e scanalature per adattarle alle dimensioni standard degli utensili. Questo riduce i tempi e i costi di lavorazione.

- Considerare l'accesso agli strumenti: Assicurarsi che l'utensile di fresatura possa raggiungere tutte le aree del pezzo. Evitare cavità strette e profonde, difficili da lavorare.

Tornitura: Linee guida essenziali per la progettazione delle operazioni di tornitura

Girando ruota il pezzo in lavorazione mentre un utensile da taglio rimuove il materiale. È l'ideale per creare pezzi cilindrici.

- La simmetria è fondamentale: La tornitura funziona meglio con disegni simmetrici. Evitate le caratteristiche asimmetriche che complicano il processo.

- Ridurre al minimo le pareti sottili: Le pareti sottili possono vibrare o deformarsi durante la tornitura. Progettare pareti più spesse per garantire la stabilità.

- Utilizzare smussi e filetti: Aggiungere smussi o filetti ai bordi per ridurre gli angoli vivi e migliorare la resistenza del pezzo.

Perforazione: Fattori di progettazione per la perforazione

Perforazione crea fori in un pezzo utilizzando una punta rotante. È un'operazione standard nella lavorazione CNC.

- Profondità e diametro del foro: Mantenere una profondità di foro ragionevole. Il rapporto profondità/diametro è di 4:1 o meno. Fori più profondi richiedono strumenti speciali.

- Evitare i fori ciechi: I fori passanti sono più semplici da praticare rispetto ai fori ciechi. Utilizzare i fori ciechi solo se necessario.

- Standardizzare le dimensioni dei fori: Utilizzate punte di dimensioni standard per ridurre la sostituzione degli utensili e risparmiare tempo.

Migliori pratiche per la progettazione CNC

Scelte progettuali ponderate rendono la lavorazione più veloce, economica e precisa. Seguendo queste best practice è possibile ottimizzare i progetti per ottenere risultati migliori.

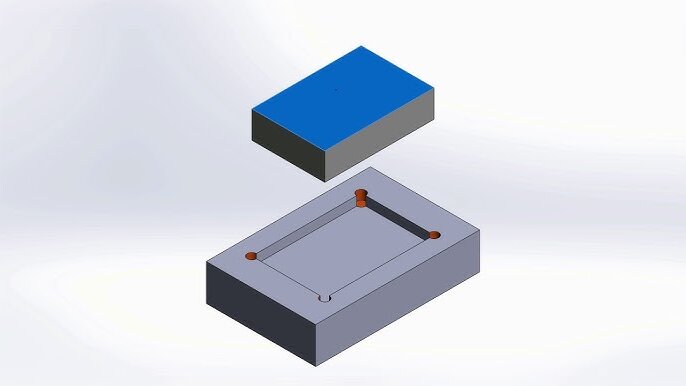

Ottimizzazione dell'orientamento e dell'impostazione dei pezzi

L'orientamento di un pezzo durante la lavorazione influisce sia sulla qualità che sull'efficienza. Un orientamento corretto riduce al minimo le impostazioni e gli errori.

- Ridurre al minimo le impostazioni: Progettare pezzi che possono essere lavorati con il minor numero possibile di impostazioni. In questo modo si risparmia tempo e si riducono i problemi di allineamento.

- Posizionamento stabile: Assicurarsi che il pezzo possa essere bloccato in modo sicuro. Evitare progetti con una distribuzione del peso non uniforme o con elementi fragili che potrebbero rompersi durante la lavorazione.

- Caratteristiche di accessibilità: Orientare il pezzo in modo che le caratteristiche critiche siano facili da lavorare. Ad esempio, i fori o le scanalature dovrebbero essere posizionati sulla parte superiore o laterale per un migliore accesso agli utensili.

Progettare tenendo conto dell'accesso agli strumenti

Le macchine CNC utilizzano strumenti di taglio per modellare i pezzi. Il progetto deve consentire a questi strumenti di raggiungere tutte le aree senza problemi.

- Evitare i tratti stretti e profondi: Le tasche profonde o le fessure strette possono essere difficili da lavorare. Se possibile, utilizzare elementi più ampi e meno profondi.

- Utilizzare i raggi negli angoli: Gli angoli interni taglienti sono difficili da lavorare. Aggiungete dei raggi per adattarli alle dimensioni dell'utensile e migliorarne la durata.

- Garantire l'autorizzazione: Lasciare uno spazio sufficiente intorno agli elementi per consentire all'utensile di muoversi liberamente. In questo modo si evitano le collisioni e si garantisce una lavorazione fluida.

Utilizzo di parti e progetti standardizzati

La standardizzazione semplifica la produzione, riduce i costi e accelera i tempi di consegna.

- Caratteristiche standard: Utilizzare dimensioni dei fori, tipi di filettatura e dimensioni dei dispositivi di fissaggio comuni. In questo modo si riduce la necessità di strumenti e configurazioni personalizzate.

- Design modulare: Spezzare parti complesse in componenti più semplici e standardizzati. Ciò facilita la lavorazione e consente di effettuare riparazioni o sostituzioni più semplici.

- Riutilizzare i progetti: Quando è possibile, riutilizzare i disegni o i modelli esistenti. In questo modo si risparmia tempo e si garantisce la coerenza tra i progetti.

Conclusione

La progettazione per la lavorazione CNC richiede un equilibrio tra creatività e praticità. Concentrandosi sulla semplicità, sulla selezione dei materiali, sulle tolleranze e sull'accesso agli utensili, è possibile creare pezzi efficienti, economici e di alta qualità.

In Shengen siamo specializzati nel trasformare i vostri progetti in pezzi lavorati con precisione e di alta qualità. Che abbiate bisogno di una prototipazione rapida o di una produzione di massa, il nostro team è qui per aiutarvi. Contattaci per discutere del vostro progetto e ottenere un preventivo gratuito.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.