I team di progettazione spesso incorrono in ritardi o problemi di qualità perché ogni gruppo lavora da solo. Gli ingegneri possono terminare i disegni senza verificare con la produzione e gli acquirenti possono scegliere materiali difficili da produrre. Queste lacune causano errori costosi e fanno slittare i programmi. Una revisione interfunzionale aiuta a evitare che ciò accada.

Una revisione interfunzionale consente a ogni team di esaminare il progetto dal proprio punto di vista prima di approvarlo. Gli ingegneri progettisti verificano il funzionamento e l'adattamento del pezzo. Gli ingegneri di produzione verificano se può essere prodotto facilmente. Gli ingegneri della qualità confermano che le tolleranze e i piani di ispezione hanno senso. Questa revisione equilibrata aiuta a evitare le rilavorazioni, ad accorciare i tempi di consegna e a mantenere i costi costanti.

Se ben fatto, il processo di revisione trasforma i possibili conflitti in lavoro di squadra. Si sposta l'attenzione dal risolvere i problemi in un secondo momento al prevenirli fin dall'inizio.

Perché le revisioni interfunzionali sono importanti?

I moderni progetti di lamiera diventano ogni anno sempre più complessi. Tolleranze strette, pieghe multiple e materiali diversi si combinano spesso in un unico pezzo. Senza un tempestivo lavoro di squadra, questi fattori possono facilmente causare problemi durante la produzione.

La complessità dei moderni prodotti in lamiera

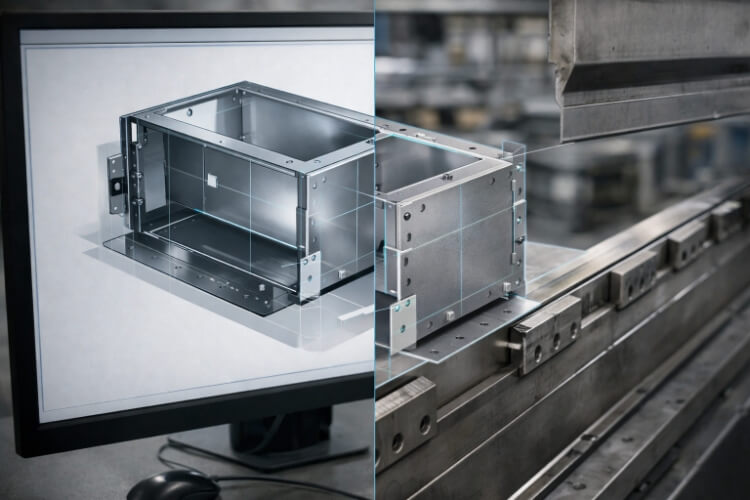

I moderni prodotti in lamiera non sono più solo semplici staffe o pannelli. Spesso comprendono assemblaggi stretti, finiture superficiali in più fasi e interfacce precise con parti elettroniche o strutturali. Ogni fase di piegatura, saldatura e rivestimento influisce sul processo successivo. Senza una revisione da parte del team, un piccolo dettaglio di progettazione può innescare errori di produzione o accumuli di tolleranze che portano a riprogettazioni.

I team più esperti considerano ogni elemento come parte di un sistema più ampio. Comprendono come l'impostazione degli utensili, i limiti di formatura e la direzione della grana del materiale lavorino insieme. Una revisione ben strutturata aiuta a trasformare la complessità in chiarezza, mappando come ogni processo supporta il prodotto finale.

Disconnessioni comuni tra progettazione e produzione

I progettisti si concentrano spesso sulla geometria e sulla funzione. I team di produzione pensano alla formatura, alla durata degli utensili e alla velocità di produzione. Gli ingegneri della qualità si concentrano sui metodi di misurazione e verifica. Quando queste prospettive rimangono separate, gli errori emergono troppo tardi. Una stretta spaziatura dei fori può causare la rottura dei punzoni e l'uso di materiali non standard può richiedere nuove impostazioni di saldatura.

Le revisioni interfunzionali colmano tempestivamente queste lacune. Ogni team ha la possibilità di mettere in discussione le ipotesi e di suggerire miglioramenti insieme. In questo modo si riducono le rielaborazioni e i costi imprevisti. Una revisione adeguata non rallenta lo sviluppo, anzi accelera la preparazione alla produzione trasformando i rischi "what if" in chiare soluzioni di processo.

Come la collaborazione precoce riduce le rielaborazioni e i tempi di consegna?

La collaborazione precoce sposta il feedback dalla correzione alla prevenzione. Quando la produzione esamina i modelli CAD prima del rilascio, è possibile affrontare tempestivamente problemi come le dimensioni della curvatura o l'orientamento del pezzo. La qualità può verificare se i punti di misura sono accessibili, evitando ritardi nelle ispezioni.

Ad esempio, durante una revisione DFM, un team di produzione ha notato che lo schema dei fori di un pannello si sovrapponeva alla linea della matrice della pressa piegatrice. La regolazione della spaziatura ha permesso di risparmiare diversi giorni di preparazione e di evitare danni agli utensili. Piccole scoperte come questa possono ridurre il tempo totale di consegna e rendere il progetto più facile da produrre. Un'ora di revisione insieme può spesso far risparmiare un'intera settimana in officina.

Le principali parti interessate al processo di revisione

Una revisione del progetto funziona solo se vi partecipano le persone giuste. Ogni team vede la parte in modo diverso e questo mix di punti di vista trasforma un concetto in un prodotto che può essere costruito e ripetuto.

Team di progettazione e modellazione CAD

Gli ingegneri progettisti gettano le basi di ogni progetto. Definiscono la geometria, l'adattamento e la funzione, trasformando le idee in modelli e disegni 3D. Durante le revisioni, spiegano l'intento del progetto ed evidenziano quali dimensioni influiscono sulle prestazioni. I progettisti più abili sono aperti ai suggerimenti, modificando la spaziatura dei fori, i rilievi di curvatura o i raggi per adattarli a ciò che la produzione è in grado di gestire. Questa flessibilità consente di mantenere il progresso costante e la funzionalità.

Ingegneri di produzione e di processo

Gli ingegneri di produzione trasformano i progetti in realtà. Esaminano il modo in cui i pezzi saranno tagliati, formati e assemblati, trovando i problemi prima che arrivino in officina. Controllano l'accesso agli utensili, le sequenze di piegatura e le esigenze di fissaggio. Per esempio, potrebbero notare che una flangia piccola ha bisogno di uno stampo personalizzato o che invertire la direzione di piegatura potrebbe far risparmiare tempo di attrezzaggio. Il loro feedback tiene sotto controllo i costi e stabilizza la produzione.

Team di controllo qualità e ispezione

I team della qualità si assicurano che ogni caratteristica possa essere misurata e verificata. Studiano le tolleranze, le dimensioni chiave e l'accesso alle ispezioni. Se un punto di controllo è bloccato dopo l'assemblaggio, suggeriscono metodi alternativi. Il loro ruolo garantisce che il pezzo finito soddisfi i requisiti di progettazione e di documentazione. Un piano di ispezione chiaro supporta anche una qualità costante nelle produzioni ripetute e in grandi volumi.

Ruoli di approvvigionamento e catena di fornitura

I team di approvvigionamento valutano i materiali e l'approvvigionamento. Verificano se i metalli, i rivestimenti o la ferramenta specificati sono disponibili o se richiedono tempi di consegna lunghi. Inoltre, tengono conto dell'impatto sui costi: un cambiamento nella finitura superficiale o nel tipo di fissaggio può alterare il budget totale. Il feedback tempestivo della catena di fornitura aiuta a evitare le carenze, a ridurre gli ordini urgenti e a mantenere realistici i piani di consegna.

Coinvolgimento del cliente o dell'utente finale

Il coinvolgimento del cliente o dell'utente finale aggiunge una visione del mondo reale. Possono confermare l'adattamento dell'assemblaggio, le esigenze di prestazioni e le lezioni apprese dalle precedenti realizzazioni. Quando gli ingegneri allineano il loro lavoro con il feedback degli utenti, il prodotto finale funziona meglio e soddisfa le aspettative reali. Questo tipo di collaborazione rafforza la fiducia e trasforma i singoli progetti in partnership a lungo termine.

Revisione delle fasi del ciclo di vita del prodotto

Una sola revisione non è mai sufficiente per un progetto di lamiera complesso. Quando un pezzo passa dall'idea alla produzione completa, il suo design, la sua producibilità e la sua qualità devono evolversi.

Revisione del concetto e della fattibilità

Questa è la fase in cui le idee incontrano i limiti del mondo reale. L'obiettivo è confermare se un progetto può essere effettivamente costruito. I team esaminano la geometria, lo spessore del materiale e la complessità della formatura. Gli ingegneri di produzione cercano rischi come le imbutiture profonde che superano il tonnellaggio della pressa o gli angoli di piegatura che rischiano di rompersi. La loro individuazione precoce evita lo spreco di energie per progetti che non possono essere prodotti.

I team più esperti spesso eseguono qui rapide simulazioni di materiali o di formatura. È più facile ed economico regolare un modello CAD ora che riparare un utensile in un secondo momento.

Revisione del Design for Manufacturability (DFM)

Una volta che il progetto inizia a prendere forma, la revisione DFM assicura che i dettagli siano in linea con le capacità di produzione. Progettisti e costruttori lavorano fianco a fianco per perfezionare il modello. La produzione controlla i margini di piegatura, la distanza tra i fori e l'orientamento dei pezzi. Gli ingegneri della qualità verificano che i punti chiave possano essere misurati. Gli addetti all'approvvigionamento verificano la disponibilità di materiali e finiture.

Per esempio, un team ha ridotto i tempi di assemblaggio di 15% semplicemente regolando le posizioni di linguette e scanalature durante la revisione DFM, eliminando la necessità di saldature extra. Se ben fatto, il DFM converte un modello teorico in un progetto pronto per la produzione.

Revisione dei prototipi e delle prove pilota

A questo punto inizia il vero test. La revisione dei prototipi confronta i primi pezzi fabbricati con i disegni, verificando la planarità, l'accoppiamento e la qualità delle superfici. Se un pezzo necessita di forza per essere assemblato o si deforma dopo la saldatura, è possibile modificare immediatamente il progetto o il processo.

Le prove pilota forniscono dati validi sul processo, come il tempo di messa a punto, l'usura degli utensili e la percentuale di scarti. Queste informazioni confluiscono nella progettazione per garantire la stabilità nella produzione su larga scala. Ogni miglioramento in questo caso evita costose rilavorazioni successive.

Revisione finale della preparazione alla produzione

Prima di iniziare la produzione di massa, tutti i sistemi - progettazione, produzione, qualità e catena di fornitura - devono essere completamente allineati. Questa revisione finale conferma che i disegni sono bloccati, gli utensili sono calibrati e i piani di ispezione sono pronti. I team verificano anche l'imballaggio e la disponibilità dei fornitori.

A questo punto, non dovrebbero più esserci sorprese. L'obiettivo è semplice: garantire che ogni lezione precedente sia integrata nel processo, in modo che la produzione inizi con sicurezza e controllo.

Criteri di revisione fondamentali e aree di interesse

Una buona revisione della progettazione va oltre i semplici disegni. Controlla ogni dettaglio tecnico che influisce su prestazioni, producibilità e ripetibilità.

Selezione del materiale e convalida dello spessore

La scelta del materiale definisce la resistenza, la formabilità e la durata del pezzo. I team confermano che il tipo e lo spessore scelti sono adatti sia alle esigenze del progetto sia alle capacità della fabbrica. Per esempio, un involucro di acciaio inossidabile potrebbe richiedere uno spessore maggiore per rimanere piatto dopo la saldatura. Gli ingegneri di produzione verificano i limiti di formatura, mentre gli approvvigionamenti controllano la disponibilità e il costo.

Tolleranze, schemi di fori e raggi di curvatura

Le tolleranze controllano il modo in cui i pezzi si incastrano tra loro. Se sono troppo strette, la produzione rallenta e i costi aumentano; se sono troppo lasche, gli assemblaggi possono disallinearsi. Durante la revisione, gli ingegneri confrontano le tolleranze con la precisione assoluta della macchina. Controllano la spaziatura dei fori, le dimensioni delle scanalature e i raggi di curvatura rispetto alla capacità degli utensili. Una semplice regolazione, come il passaggio da un raggio di 1 mm a 1,5 mm, può eliminare un'ulteriore fase di impostazione e prevenire gli strappi.

Giunti di saldatura, elementi di fissaggio e compatibilità di montaggio

I dettagli di giunzione decidono se un pezzo è facile da costruire o fonte di rilavorazioni. I revisori confermano che le saldature sono accessibili e elementi di fissaggio non interferiscono con piegaturarivestimento o ispezione. Controllano anche l'ordine di assemblaggio, ossia se le parti possono essere unite senza danneggiare le superfici finite. Per esempio, la saldatura dopo la verniciatura spesso rovina il rivestimento, quindi spostare le saldature prima o riprogettare i giunti consente di risparmiare tempo per la riparazione.

Requisiti di finitura superficiale, rivestimento e marcatura

UN finitura superficiale non solo migliora l'aspetto, ma protegge il pezzo e definisce la qualità del marchio. I revisori esaminano il tipo di rivestimento, lo spessore del film e le zone di mascheratura per garantire che tutto sia in linea con il materiale di base. Pianificano come i numeri dei pezzi, i codici a barre o i marchi di tracciabilità rimarranno leggibili dopo il rivestimento.

Considerazioni sull'imballaggio e sul trasporto

Un grande progetto perde valore se viene danneggiato durante il trasporto. Le revisioni dell'imballaggio assicurano che le parti siano protette, impilate correttamente e chiaramente etichettate. I bordi affilati o i pannelli lucidi possono richiedere inserti morbidi o pellicole di protezione. I team della logistica verificano la disposizione dei pallet e il bilanciamento dei pesi per evitare che si pieghino o si graffino durante la spedizione.

Standard di comunicazione e documentazione

Anche una revisione tecnica ben gestita può fallire se la comunicazione non è chiara. La documentazione mantiene tutti i reparti allineati, garantendo che tutti utilizzino la stessa versione, seguano le stesse priorità e comprendano gli stessi aggiornamenti. Una buona documentazione previene anche la confusione, la rielaborazione e le controversie una volta avviata la produzione.

Utilizzo di liste di controllo e modelli di revisione

Le liste di controllo standardizzate rendono le revisioni coerenti e complete. Guidano le discussioni su materiali e tolleranze, saldatura accesso e rivestimenti. I modelli registrano le decisioni in modo strutturato, annotando chi ha sollevato ciascun problema, quali azioni sono state concordate e quando devono essere eseguite. Quando ogni progetto segue la stessa lista di controllo, si perdono meno dettagli e diventa più facile tenere traccia dei dati relativi ai miglioramenti nel tempo.

I team più esperti spesso creano liste di controllo separate per i diversi tipi di prodotto, come le custodie, le staffe o i telai, per mantenere il processo focalizzato e pertinente a ogni costruzione.

Tracciamento delle revisioni e flusso di approvazione dei disegni

Una chiara traccia delle revisioni è fondamentale per evitare scarti, confusioni e problemi di garanzia. Ogni modifica del disegno deve includere un motivo, una data e l'approvazione degli ingegneri giusti. I team di progettazione, produzione e qualità devono tutti confermare gli aggiornamenti prima che il file venga rilasciato per la produzione. Le tabelle di revisione e il controllo delle versioni aiutano a garantire che tutti lavorino sulla versione corretta del documento.

Nei progetti ben gestiti, nessun pezzo passa alla produzione senza un disegno approvato. Questa tracciabilità consente ai team di risalire rapidamente all'esatta revisione e al punto di decisione, risparmiando tempo e prevenendo errori ripetuti.

Strumenti collaborativi per la revisione digitale della progettazione (sistemi CAD, PLM o ERP)

Le piattaforme digitali hanno reso le revisioni più rapide e trasparenti. I moderni strumenti CAD consentono agli ingegneri di lasciare commenti direttamente sui modelli 3D, eliminando la necessità di lunghe discussioni via e-mail. I sistemi PLM gestiscono l'accesso ai file e registrano automaticamente ogni modifica. Le piattaforme ERP collegano i dati di progettazione, acquisto e produzione, mantenendo tutti i reparti aggiornati in tempo reale.

Quando un team lavora in uno spazio digitale condiviso, tutti vedono la stessa versione, le stesse dimensioni e lo stesso stato. Che si tratti di progettazione, qualità o produzione, questa visibilità condivisa migliora il coordinamento, accelera l'approvazione e crea responsabilità per l'intero progetto.

Sfide comuni e come superarle

Anche con sistemi efficaci, le revisioni dei progetti possono incontrare ostacoli. Sapere dove le cose vanno storte e come correggerle aiuta a trasformare le revisioni in preziose sessioni di risoluzione dei problemi che migliorano ogni progetto.

Priorità disallineate tra i vari dipartimenti

I progettisti spesso si concentrano sulla forma e sulle prestazioni, mentre i team di produzione si preoccupano dell'efficienza e della stabilità del processo. Quando questi obiettivi non si allineano, le riunioni possono diventare difensive anziché produttive. La soluzione consiste nell'allineare le priorità in anticipo.

Stabilite obiettivi condivisi per i costi, la qualità e i tempi di consegna. Ad esempio, prima di iniziare la progettazione, concordate un obiettivo di costo o un numero massimo di curve. Questa base condivisa aiuta entrambi i team a prendere decisioni con lo stesso obiettivo in mente. Quando tutti misurano il successo allo stesso modo, la collaborazione diventa più fluida e veloce.

Modifiche alla progettazione in fase avanzata e loro impatto

Anche una piccola modifica, come la dimensione di un foro o l'angolo di piegatura, può causare problemi significativi se arriva dopo il completamento dell'attrezzaggio o della programmazione. Questi aggiornamenti possono influenzare i dispositivi, gli strumenti di ispezione e le tempistiche dei fornitori. Le modifiche tardive spesso costano più tempo e denaro di quanto non sembri.

Per gestire questo problema, i team più esperti stabiliscono dei punti di congelamento della progettazione e programmano le revisioni DFM in anticipo. Se le modifiche sono inevitabili, un processo formale di Engineering Change Notice (ECN) assicura che vengano riviste, approvate e documentate correttamente. In questo modo il flusso di produzione rimane controllato e tracciabile.

Cicli di feedback limitati o proprietà non chiara

Senza una chiara responsabilità, il feedback può scomparire tra i vari reparti. Gli stessi problemi di qualità si ripresentano poi in progetti diversi. L'assegnazione di un coordinatore della revisione, spesso un ingegnere di progetto o di produzione, impedisce che ciò accada. Il coordinatore tiene traccia di ogni problema, assegna la responsabilità e conferma la chiusura prima della produzione.

Anche le revisioni post-progetto sono utili. I team possono acquisire le lezioni apprese e aggiornare i modelli o le liste di controllo. In questo modo, l'esperienza migliora direttamente il ciclo di progettazione successivo.

Strategie per il miglioramento continuo e la standardizzazione

I team migliori trattano il processo di revisione come qualcosa che si evolve, non come una lista di controllo fissa. Analizzano regolarmente cosa ha funzionato bene, cosa ha causato ritardi e dove l'automazione o i modelli possono essere utili.

Ad esempio, un'azienda ha creato una libreria DFM condivisa con esempi reali di problemi e correzioni del passato. Questa risorsa ha aiutato i nuovi ingegneri a imparare più velocemente e a ridurre gli errori ripetuti. Nel tempo, questi standard trasformano il processo di revisione in un punto di forza, migliorando la qualità, riducendo i tempi di consegna e rafforzando la fiducia dei clienti.

Conclusione

Le revisioni di progettazione interfunzionali trasformano i feedback dispersi in un processo decisionale trasparente e condiviso. Colmano il divario tra creatività e praticità, facendo in modo che i progetti che appaiono belli sullo schermo funzionino bene anche in officina. Quando ogni reparto contribuisce in anticipo, i progetti diventano più veloci, più prevedibili e più facili da scalare.

Ottenete il feedback di un esperto prima di tagliare il metallo

Evitate costose rilavorazioni e incertezze facendo esaminare il vostro progetto di lamiera da veri ingegneri di produzione. Il nostro team può analizzare i vostri disegni, segnalare i rischi di producibilità e suggerire miglioramenti del processo, il tutto prima che inizi la produzione.

Inviateci oggi stesso i vostri disegni o file CAD per ricevere una consulenza e un preventivo DFM gratuiti entro 24 ore. Rendiamo il vostro progetto pronto per la produzione fin dall'inizio.

Domande frequenti

Chi deve guidare la revisione interfunzionale?

Di solito la guida è affidata a un ingegnere di progetto o di produzione. Coordinano la progettazione, la produzione e la qualità per mantenere chiara la comunicazione e tracciare le azioni.

Con quale frequenza devono essere effettuate le revisioni?

Le revisioni dovrebbero essere effettuate a ogni tappa significativa, durante le fasi di ideazione, prototipo e pre-produzione, oppure ogni volta che una modifica del progetto potrebbe influire sull'adattamento, la forma o la funzione.

Quali strumenti possono essere utili per le recensioni digitali?

I sistemi CAD, le piattaforme PLM e i cruscotti di progettazione basati sul cloud consentono a più team di rivedere, commentare e approvare gli aggiornamenti in tempo reale. Questi strumenti mantengono il controllo delle versioni e semplificano la collaborazione, indipendentemente dalla sede dei team.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.