Nella progettazione di lamiere, anche un piccolo dettaglio come un foro può determinare l'aspetto professionale o il fallimento di un prodotto durante l'assemblaggio. Molti ingegneri si trovano di fronte alla stessa domanda durante la progettazione di un involucro o di una staffa: devo usare una svasatura o una svasatura?

Questa decisione non riguarda solo l'aspetto estetico. Incide sulla resistenza, sul costo e sulle prestazioni a lungo termine. Se si sceglie il tipo sbagliato, si possono verificare rotture delle viti, superfici irregolari o pannelli indeboliti. Al contrario, una scelta corretta garantisce un assemblaggio fluido, un fissaggio stabile e una finitura pulita e di alto livello.

Cominciamo a capire la geometria e lo scopo di ciascun tipo.

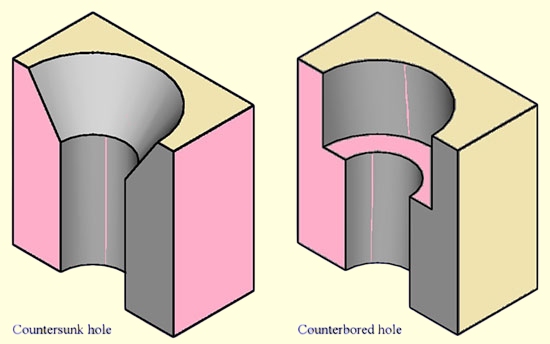

Che cos'è un foro svasato?

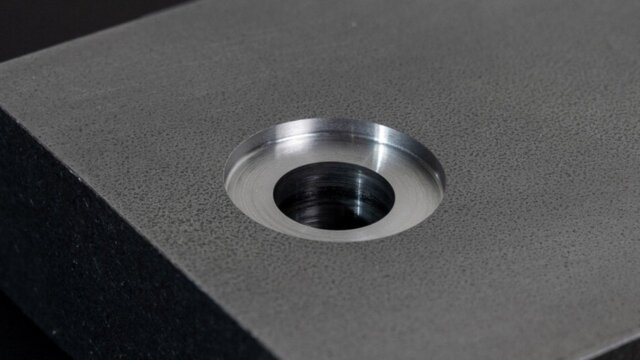

Una svasatura è un incavo conico lavorato intorno a un foro. Consente a una vite a testa piatta o ovale di posizionarsi a filo o leggermente al di sotto della superficie del metallo. Questo design è comune nelle applicazioni in cui la superficie esterna deve essere liscia, come gli alloggiamenti elettronici, i pannelli di controllo o le coperture decorative.

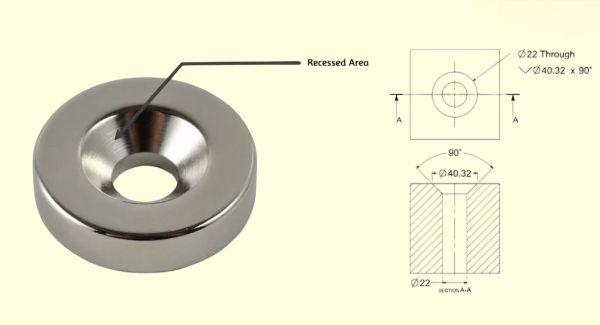

Gli angoli di svasatura tipici sono 82°, 90° e 100°. La maggior parte delle viti standard ISO utilizza un angolo di 90°, mentre alcuni elementi di fissaggio aerospaziali o americani utilizzano un angolo di 82°. La corrispondenza tra l'angolo della testa della vite e quello del foro è essenziale; anche una discrepanza di 1° può causare un cattivo alloggiamento, riducendo l'area di contatto e le prestazioni di coppia.

La svasatura offre un aspetto elegante e senza soluzione di continuità. Evita che le teste delle viti si aggancino alle superfici, riduce la resistenza all'aria negli alloggiamenti e protegge i rivestimenti dalle scheggiature durante la manipolazione. Tuttavia, non è sempre ideale per i materiali sottili.

Nelle lamiere di spessore inferiore a 2,0 mm (0,08"), una svasatura profonda può lasciare troppo poco metallo sotto il cono, una condizione nota come basso spessore residuo. In questo caso, la vite può deformare la lamiera durante il serraggio, riducendo la resistenza del giunto fino a 20-30%.

Per mantenere la resistenza, gli ingegneri di solito lasciano almeno 30-40% dello spessore originale della lamiera sotto la svasatura. Ad esempio, se la lastra ha uno spessore di 1,5 mm, il materiale rimanente sotto il cono non deve essere inferiore a 0,5 mm.

Suggerimento per il design: Per pannelli estetici o a basso carico, utilizzare svasature a 90° con profondità controllata. Per le parti strutturali, considerare un metodo di fissaggio alternativo, come rivetti o dadi di serraggio.

Che cos'è un foro di svasatura?

Un controforo è una cavità cilindrica a fondo piatto progettata per ospitare la testa di una vite a testa cilindrica o esagonale. La differenza principale rispetto a uno svasatore è la geometria: invece di un cono, uno svasatore ha lati dritti e una profondità definita.

Questa forma offre un'area di appoggio più ampia e una migliore distribuzione del carico. È ideale per le parti soggette a forti sollecitazioni meccaniche, vibrazioni o coppie di serraggio, come le staffe delle macchine, i supporti dei motori o i pannelli strutturali spessi.

In un disegno ingegneristico, un controforo è rappresentato dal simbolo "⌴" e definito da tre parametri:

- Diametro del foro principale (per la testa della vite)

- La profondità dell'incavo

- Il diametro del foro pilota (per il gambo della vite o il gioco della filettatura)

Le svasature sono pratiche per le lamiere di spessore superiore a 3 mm, dove il materiale è in grado di supportare un incavo a fondo piatto senza deformazioni. Nelle lamiere più sottili, tuttavia, questa caratteristica può provocare distorsioni, soprattutto durante il serraggio o l'applicazione di un sistema di controllo. saldatura.

Per ridurre il rischio, i produttori spesso aggiungono distanziali, rondelle o inserti filettati piuttosto che lavorare un controforo profondo.

Suggerimento per il design: Usare le svasature per materiali spessi o giunti ad alto carico. Assicurare uno spazio di almeno 1 mm sotto la testa della vite per un contatto completo durante il serraggio.

Le principali differenze in sintesi

| Caratteristica | Svasatura | Svasatura |

|---|---|---|

| Forma | Conico | Cilindrico, a fondo piatto |

| Fissaggio comune | Vite a testa piatta/ovale | Vite a testa cilindrica / testa esagonale |

| Effetto visivo | Superficie liscia e a filo | Aspetto meccanico incassato |

| Materiale adatto | Foglio sottile ≤2 mm | Piastra spessa ≥3 mm |

| Carico tipico | Da leggero a moderato | Coppia elevata / vibrazioni |

| Uso comune | Coperchi, pannelli, alloggiamenti | Telai, staffe, assemblaggi |

In breve:

- Scegliere una svasatura quando l'aspetto e le superfici a filo contano.

- Scegliere un controforo quando si necessita di una coppia, una capacità di carico o una resistenza alle vibrazioni più elevate.

Prestazioni funzionali e strutturali nelle applicazioni della lamiera

Piccole scelte geometriche possono influenzare in modo significativo le prestazioni di un pezzo in lamiera sottoposto a sollecitazioni reali. Vediamo come lo spessore, il carico e le vibrazioni determinano il tipo di foro più adatto.

Spessore del materiale e mantenimento della resistenza

Nella progettazione delle lamiere, lo spessore determina non solo la resistenza di un pezzo, ma anche la quantità di materiale che può essere rimossa in modo sicuro per l'incassatura. Un pannello sottile può sembrare perfetto con una testa di vite a filo, ma l'asportazione di troppo materiale durante la svasatura può ridurre drasticamente la sua resistenza al carico.

Per le lamiere sottili (≤2 mm), le svasature profonde sono rischiose. Il metallo rimanente sotto il cono diventa fragile e può deformarsi sotto la coppia di serraggio. Test di laboratorio su pannelli di alluminio dimostrano che se lo spessore residuo scende al di sotto di 30% della lamiera originale, la resistenza alla trazione può diminuire fino a 25% e la rottura per trazione diventa più probabile.

Le svasature, invece, richiedono una cavità a fondo piatto. Questo design funziona solo quando la profondità è sufficiente a mantenere lo spessore della parete e a sostenere la testa della vite. Per questo motivo le svasature sono generalmente evitate sui materiali sottili: il processo rimuove troppo metallo e spesso causa rigonfiamenti o distorsioni.

Per le lamiere più spesse (≥3 mm), le svasature sono molto più efficaci. L'incavo più profondo crea una sede solida per la testa della vite e mantiene una struttura solida del giunto. Il materiale aggiunto intorno all'incavo aiuta ad assorbire le sollecitazioni e le vibrazioni.

Regola di progettazione: Usare le svasature per i pannelli sottili, ma riservare le svasature per i pezzi abbastanza spessi da mantenere almeno 1,5× l'altezza della testa della vite del materiale rimanente sotto l'incavo.

Resistenza al carico e alle vibrazioni

I diversi tipi di giunto rispondono in modo diverso alle sollecitazioni meccaniche. Le viti a testa svasata offrono superfici pulite, ma hanno una capacità di carico limitata. L'interfaccia conica concentra la pressione su un anello di contatto stretto, che può causare l'allentamento in presenza di vibrazioni. Per questo motivo le svasature sono più adatte per assemblaggi statici e a basso carico. coperture, alloggiamenti e piastre di accesso che non sono soggetti a sollecitazioni ripetitive.

Le svasature, invece, offrono una superficie di appoggio piatta e a pieno contatto. Questo distribuisce la coppia e la pressione di serraggio in modo uniforme sulla testa della vite. In presenza di carichi dinamici elevati o di vibrazioni, i giunti svasati rimangono molto più stabili. L'area della sede più ampia riduce al minimo i micromovimenti e migliora la durata a fatica, fattore critico per i macchinari, cornicio di dispositivi in cui l'allineamento deve rimanere preciso nel tempo.

Per illustrare:

- Una vite M4 svasata in alluminio da 1,5 mm può sopportare circa 300-400 N di forza di serraggio prima di deformarsi.

- Una vite M4 svasata in una piastra d'acciaio da 4 mm può sopportare un carico tre volte superiore con una perdita minima di ritenzione della coppia.

Suggerimento: Quando si progetta un'apparecchiatura soggetta a movimenti o urti, preferire sempre i fori di svasatura combinati con rondelle o viti a testa cilindrica.

Controllo di planarità, tolleranza e allineamento

In fabbricazione di lamiere di precisioneL'accuratezza della geometria del foro influisce direttamente sull'assemblaggio e sulla finitura superficiale. L'angolo e la profondità di una svasatura devono corrispondere perfettamente alla testa della vite: anche una piccola deviazione può far sì che la vite sia posizionata in modo non uniforme o in posizione avanzata. Per i pannelli a vista, questo diventa un difetto estetico; per le parti meccaniche, può introdurre sollecitazioni o vuoti indesiderati.

Il mantenimento di una tolleranza di ±0,05 mm sulla profondità di svasatura garantisce una scorrevolezza uniforme su più pezzi. L'utilizzo di un'operazione di smussatura controllata dal CNC, invece della foratura manuale, aiuta a ottenere questa ripetibilità.

Le svasature sono meno sensibili alle variazioni angolari, ma richiedono uno stretto controllo della profondità per garantire che le teste dei bulloni siano completamente incassate. Se l'incavo è troppo superficiale, la vite sporgerà; se è troppo profondo, l'elemento di fissaggio potrebbe sporgere prima di applicare una forza di serraggio sufficiente. La tolleranza consigliata è di ±0,10 mm per la maggior parte dei componenti industriali.

Anche gli incavi disallineati o irregolari possono interferire con la tenuta, in particolare quando sono coinvolte guarnizioni o piastre di copertura. Un cattivo allineamento porta a una compressione non uniforme, a perdite o a un'usura prematura.

Consigli pratici: Modellate sempre gli incavi in CAD con la geometria reale della vite. Non basatevi solo sugli angoli teorici, ma simulate l'adattamento della testa, l'accumulo di rivestimento e l'impilamento delle tolleranze per garantire l'accuratezza della produzione.

Comportamento termico e alle sollecitazioni

Oltre ai carichi meccanici, le parti in lamiera subiscono cicli termici e sollecitazioni residue dovute alla saldatura o al rivestimento. La sezione trasversale più sottile di una svasatura può espandersi o contrarsi più rapidamente del materiale circostante, causando talvolta crepe nel rivestimento intorno all'incavo. I fori svasati, essendo più profondi e spessi, resistono a questo fenomeno, ma possono intrappolare il calore durante la saldatura o l'indurimento della polvere.

Per le applicazioni esposte a sbalzi di temperatura, come gli involucri esterni o gli alloggiamenti delle macchine, è fondamentale verificare che la combinazione di tipo di incavo e di fissaggio scelta sia in grado di tollerare l'espansione termica senza allentarsi.

Produzione ed efficienza dei costi nella produzione di lamiere

Un progetto perfetto ha valore solo se è efficiente da produrre. Ecco come le decisioni in materia di utensili, tempi di ciclo e finitura incidono sui costi e sulla coerenza della produzione.

Requisiti di lavorazione e utensili

Dal punto di vista della produzione, la differenza tra una svasatura e una svasatura non è solo la geometria, ma anche il numero di passaggi e gli strumenti necessari.

La svasatura è in genere un'operazione in un'unica fase. Può essere eseguita con una punta combinata per la foratura e la svasatura, con un utensile per la smussatura o anche con un utensile per la punzonatura con una matrice a cono. Ciò la rende rapida ed economica per la produzione di massa. Se integrata nei programmi di punzonatura CNC o a torretta, l'operazione aggiunge poco tempo al ciclo, spesso meno di 3 secondi per foro.

Un controforo, invece, richiede due operazioni: la foratura del foro passante e la successiva lavorazione dell'incavo a fondo piatto. Sulle macchine CNC, questo comporta un cambio di utensile e un tempo aggiuntivo per il mandrino. Anche le forze di taglio sono più elevate, perché l'utensile rimuove un volume maggiore di materiale. Ciò significa avanzamenti più lenti e maggiore usura degli utensili, soprattutto nei metalli più duri come l'acciaio inossidabile.

Per i grandi lotti, questo tempo aggiuntivo si somma. Ad esempio, la lavorazione di 1000 fori può richiedere circa 1 ora con le svasature, ma quasi 3 ore con gli svasamenti, a seconda dello spessore del pezzo e della velocità di avanzamento. Ecco perché molti produttori evitano gli svasamenti, a meno che non siano necessari per le prestazioni di coppia o di carico.

Negozio Insight: In una linea di produzione di medio volume, il passaggio dalla svasatura all'alesaggio su un involucro di alluminio da 2 mm può ridurre il tempo totale di lavorazione fino a 40%, senza influire sulla forma o sull'aspetto.

Tempo di ciclo, precisione e durata degli utensili

Gli utensili svasati tendono a durare di più. Tagliano meno materiale e generano meno calore. Le punte svasatrici in metallo duro possono spesso durare per oltre 10.000 cicli prima di essere affilate. Le frese per svasatura, invece, subiscono maggiori sollecitazioni sulla punta dell'utensile, soprattutto quando tagliano recessi a fondo piatto. Se il flusso di refrigerante o la velocità di avanzamento non sono ottimizzati, l'usura dell'utensile accelera rapidamente.

La precisione è un'altra preoccupazione. Gli svasatori si basano principalmente sulla precisione dell'angolo; anche in presenza di una piccola usura, l'utensile produce comunque risultati accettabili. Gli svasatori richiedono una precisione costante planarità e profondità: qualsiasi variazione influisce direttamente sulla sede della testa della vite. Gli utensili opachi lasciano segni di vibrazioni o fondi irregolari, che possono interferire con l'allineamento dell'assemblaggio.

Per garantire la coerenza, i produttori di grandi volumi utilizzano centri di lavoro CNC multiasse o servo presse dotate di sistemi di feedback di profondità. Queste configurazioni mantengono una ripetibilità di ±0,05 mm, anche su migliaia di cicli.

Suggerimento pratico: Quando si producono pezzi in serie, standardizzare le dimensioni delle svasature per ridurre i cambi di utensile. Per i pezzi che necessitano di svasature, combinate le operazioni di foratura e fresatura in un'unica configurazione CNC per migliorare la precisione e ridurre al minimo la manipolazione dei dispositivi.

Compatibilità con finiture e rivestimenti

Finitura della superficie è un altro motivo per cui la scelta dell'incavo è importante. Il rivestimento a polvere, la verniciatura o l'anodizzazione aggiungono 50-100 μm (micron) di spessore in più per lato. Per le svasature, questo accumulo può impedire alla testa della vite di posizionarsi a filo, lasciandola leggermente al di sopra della superficie. Per le svasature, i rivestimenti possono ridurre lo spazio intorno alla testa della vite, causando accoppiamenti stretti o addirittura interferenze durante l'assemblaggio.

Per risolvere questo problema, i costruttori spesso regolano leggermente la profondità dell'incavo prima della finitura. Una svasatura può essere lavorata 0,1-0,2 mm più profonda del nominale per compensare l'accumulo di rivestimento. In alternativa, è possibile applicare una mascheratura ai fori critici durante il rivestimento per preservare la geometria precisa.

Anche gli spigoli vivi dovuti a una cattiva lavorazione possono causare crepe o distacchi del rivestimento. Una leggera sbavatura prima della finitura aiuta a mantenere l'adesione del rivestimento e la resistenza alla corrosione, soprattutto in prossimità dei fori incassati, dove la vernice tende ad assottigliarsi.

Nota: Specificare sempre sui disegni se i fori sono "prima della finitura" o "dopo la finitura". In questo modo si evitano conflitti dimensionali durante l'assemblaggio finale.

Automazione e ottimizzazione dei processi

I moderni impianti di fabbricazione integrano sempre più spesso gli utensili per la formatura degli incavi nei loro sistemi di punzonatura o laser. Le presse a torretta avanzate possono creare svasature poco profonde direttamente nella stessa operazione di punzonatura, eliminando la lavorazione secondaria. Questa formatura ibrida riduce la manodopera, accorcia i tempi di consegna e migliora la coerenza.

Per i prototipi o per i lotti a basso volume, la lavorazione CNC rimane l'opzione più flessibile. Permette di controllare con precisione le regolazioni di profondità e diametro prima di passare alla produzione di massa. Tuttavia, quando si progetta per la produzione, la semplicità vince sempre:

- Un minor numero di tipi di incavo significa un minor numero di strumenti da manutenere.

- Standard di vite coerenti tra le varie linee di prodotti riducono i tempi di programmazione e la necessità di modificare le impostazioni.

Principio di produzione: Scegliete il tipo di incavo più semplice che soddisfi le esigenze funzionali. Ogni passo in più aggiunge costi, manipolazione e variazioni di tolleranza.

Linee guida e migliori pratiche di progettazione

Una buona progettazione della lamiera bilancia l'aspetto, la resistenza e la producibilità. La scelta tra una svasatura e una svasatura deve essere guidata da chiare regole di progettazione, non dall'abitudine o dalle preferenze visive.

Per lamiere sottili (≤2 mm):

- Utilizzare svasature poco profonde con profondità controllata. Un angolo di 90° è ideale per la maggior parte delle viti a testa piatta ISO.

- Mantenere uno spessore residuo di almeno 30-40% sotto la cavità per evitare deformazioni.

- Per i pannelli estremamente sottili, sostituire le svasature con rivetti, perni a pressione o dadi autobloccanti. In questo modo si mantiene la planarità della superficie e si evita di indebolire la lamiera.

- Montare un prototipo di prova prima della produzione in serie per garantire che la testa della vite sia a filo dopo il rivestimento.

Per assemblaggi spessi o multistrato (≥3 mm):

- Utilizzare le svasature quando è richiesta una coppia elevata o una resistenza alle vibrazioni.

- Mantenere uno spazio di almeno 1 mm tra il fondo dell'incavo e la testa della vite per un serraggio uniforme.

- Evitare di posizionare i fori di svasatura in prossimità di curve, saldature o aree in rilievo per evitare distorsioni.

- Quando la velocità di assemblaggio è importante, standardizzate i tipi di vite e le profondità degli incavi in tutto il progetto.

Distanza e spaziatura dei bordi:

Mantenere i fori ad una distanza di almeno 2 volte lo spessore del materiale da qualsiasi bordo o linea di piegatura. Una distanza maggiore aumenta il rischio di crepe o deformazioni locali durante la formatura e il serraggio.

Promemoria per l'ingegneria: La perfezione estetica è inutile se il giunto si indebolisce sotto carico. Modellare sempre le sollecitazioni, il rivestimento e la sequenza di montaggio prima di definire il tipo di foro.

Le insidie più comuni e come evitarle

Anche i progettisti più esperti a volte trascurano piccoli dettagli che creano grossi problemi di produzione. Di seguito sono riportati gli errori più frequenti e le relative soluzioni:

| Errore | Conseguenza | Azione preventiva |

|---|---|---|

| Svasatura troppo profonda | La vite tira attraverso una lastra sottile | Impostare il limite di profondità; verificare con l'assemblaggio del campione |

| Controsagoma su materiale sottile | Rigonfiamenti o fessurazioni | Passare a una rondella o a un dispositivo di fissaggio clinch |

| La testa della vite e l'incavo non corrispondono | Poca tenuta, rivestimento danneggiato | Seguire gli standard ISO per le viti (ad esempio, ISO 10642 per la testa piatta a 90°). |

| Ignorare l'accumulo di rivestimento | La vite è orgogliosa o si blocca | Aumentare la profondità di 0,1-0,2 mm prima del rivestimento |

| Allineamento insufficiente in gruppi composti da più parti | Montaggio difficile o sollecitazione delle viti | Utilizzare la foratura CNC o il layout di punzonatura basato sui dati |

Suggerimento per l'abricazione: Se il progetto prevede entrambi i tipi di incavo, contrassegnarli chiaramente sui disegni utilizzando i simboli standard (⌵ per la svasatura, ⌴ per la svasatura). In questo modo si evitano errori di lavorazione e rilavorazioni.

Guida rapida alla svasatura e all'alesaggio

| Scenario di applicazione | Tipo consigliato | Motivo |

|---|---|---|

| Coperture, involucri o pannelli di accesso sottili | Svasatura | Aspetto pulito e superficie a filo |

| Telai, staffe o giunti portanti delle macchine | Svasatura | Elevata resistenza alla coppia e alle vibrazioni |

| Superfici estetiche o parti visibili | Svasatura | Aspetto liscio, minima alterazione del rivestimento |

| Gruppi in movimento o sollecitati | Svasatura | Contatto completo e serraggio stabile |

| Parti sottili che richiedono una manutenzione frequente | Elementi di fissaggio autoaggancianti o a rivetto | Veloce, affidabile e senza indebolimento della lastra |

Logica decisionale:

- Se l'aspetto e il carico ridotto sono importanti → scegliere una svasatura.

- Se la coppia, la rigidità o la resistenza alle vibrazioni sono importanti → scegliere un controforo.

- Se la lastra è troppo sottile per l'uno o l'altro → utilizzare un'alternativa di fissaggio meccanico.

Conclusione

I fori di svasatura e svasatura possono sembrare simili, ma hanno scopi diversi. Una svasatura offre una finitura liscia e professionale su materiali sottili, perfetta per le superfici visibili e le applicazioni a bassa sollecitazione. Uno svasatore offre una solida resistenza alla coppia e una lunga durata per le parti più spesse e portanti.

I progetti migliori iniziano con una chiara comprensione di questi compromessi. Considerando insieme spessore, sollecitazioni e costi di produzione, gli ingegneri possono creare assemblaggi in lamiera non solo precisi, ma anche efficienti e visivamente raffinati.

Quale tipo di foro è adatto al vostro pezzo in lamiera? Il nostro team di ingegneri può aiutarvi a scegliere il design, la profondità e la tolleranza giusti per il vostro materiale specifico e il metodo di produzione. Caricate i vostri file CAD per una revisione DFM gratuita - analizzeremo la producibilità, suggeriremo ottimizzazioni e garantiremo che i vostri pezzi siano pronti per la produzione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.