Cercate soluzioni di produzione ad alta precisione? La produzione di precisione è fondamentale per creare pezzi di alta qualità. Un'officina meccanica CNC svolge un ruolo importante in questo processo. Ma cos'è esattamente e come funziona? Vediamo come funziona.

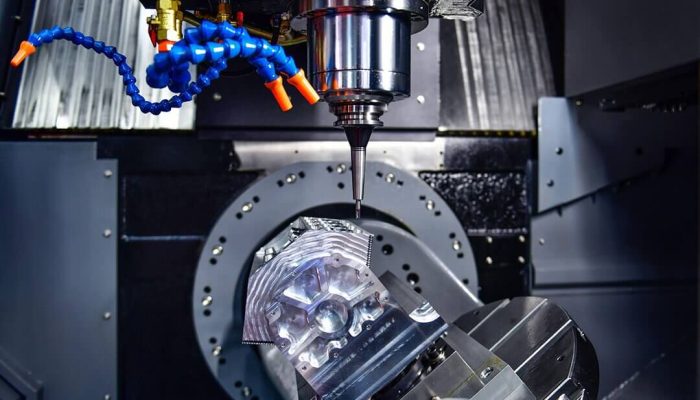

In un'officina meccanica CNC le macchine a controllo computerizzato tagliano, modellano e rifiniscono materiali come metallo, plastica o legno in pezzi precisi. Queste officine utilizzano una tecnologia avanzata per garantire l'accuratezza, la coerenza e l'efficienza della produzione.

Siete curiosi di sapere come funzionano queste officine e perché sono importanti? Esploriamo le basi della lavorazione CNC e il suo ruolo nella produzione moderna.

Che cos'è un'officina meccanica CNC?

Un'officina CNC dispone di macchine controllate da computer che tagliano, modellano e rifiniscono i materiali in pezzi. Queste officine si occupano di tutto, dai prototipi alla produzione su larga scala, e sono utilizzate in settori come quello aerospaziale, automobilistico ed elettronico.

Le officine meccaniche CNC si affidano a operatori e ingegneri qualificati. Essi garantiscono il funzionamento regolare delle macchine e la produzione di pezzi di alta qualità. La combinazione di tecnologia e competenza rende queste officine una parte fondamentale della produzione.

Le officine meccaniche CNC offrono molti servizi oltre al taglio di base. Sono in grado di gestire qualsiasi cosa, dai prototipi singoli alle produzioni in grandi volumi.

La maggior parte dei negozi fornisce fresatura, tornitura, perforazione, E macinazione. Molti offrono anche trattamento termico, finitura superficialee l'ispezione della qualità. Le migliori officine aiutano a fornire un feedback sulla progettazione per rendere i pezzi più facili da produrre.

Come funzionano le macchine CNC?

Le macchine CNC utilizzano programmi informatici per controllare i loro movimenti. Il processo inizia con un progetto digitale creato con un software CAD, che viene convertito in codice G, un linguaggio comprensibile dalla macchina.

Il codice G indica alla macchina come muovere, tagliare e modellare il materiale. La macchina segue con precisione queste istruzioni. In questo modo, ogni pezzo viene realizzato secondo le specifiche esatte.

Le macchine CNC possono eseguire operazioni di foratura, fresatura e tornitura. Lavorano con materiali come metallo, plastica e legno. Il risultato è un pezzo che si adatta perfettamente al progetto.

Componenti chiave di una macchina CNC

Le macchine CNC hanno diverse parti vitali. Ognuna di esse svolge un ruolo nel processo di lavorazione.

- Controllore: Il computer che gestisce la macchina e che legge il codice G.

- Mandrino: La parte che sostiene e fa ruotare l'utensile da taglio.

- Strumento di taglio: L'utensile che taglia o modella il materiale.

- Tavolo da lavoro: La superficie dove il materiale viene posizionato e fissato.

- Sistema di raffreddamento: Mantiene freschi l'utensile e il materiale durante il taglio.

Tipi di macchine CNC utilizzate in un'officina meccanica

Ogni tipo di macchina CNC ha una funzione specifica. Vediamo le principali in una tipica officina meccanica.

Fresatrici CNC

Le fresatrici CNC utilizzano utensili da taglio rotanti per rimuovere il materiale. Sono in grado di creare superfici piane, tasche, scanalature e forme 3D complesse.

Le frese verticali hanno mandrini che si muovono verso l'alto e verso il basso, il che le rende ideali per il lavoro in piano. Le frese orizzontali mantengono l'utensile da taglio parallelo al terreno, favorendo i tagli più pesanti e una migliore evacuazione dei trucioli. Le frese multiasse possono avvicinarsi al pezzo da più angolazioni, creando geometrie complesse in un'unica configurazione.

Queste macchine lavorano bene con metalli, plastiche e materiali compositi. Possono produrre pezzi con tolleranze ridotte a ±0,001 pollici.

Torni CNC

I torni CNC fanno ruotare il pezzo mentre un utensile da taglio fermo asporta il materiale, creando pezzi cilindrici con simmetria rotazionale.

Il mandrino principale trattiene e ruota il materiale. Gli utensili da taglio montati su una torretta si muovono dentro e fuori per modellare il pezzo. I moderni torni CNC possono eseguire anche operazioni di fresatura, il che li rende estremamente versatili.

I torni eccellono nella creazione di alberi, boccole, pulegge e componenti filettati. Possono produrre pezzi con diametri da meno di un pollice a diversi metri.

Centri di lavoro

I centri di lavoro combinano più operazioni in un'unica macchina. In genere comprendono fresatura, foratura, maschiatura e noioso capacità.

I centri di lavoro verticali (VMC) hanno un mandrino verticale e funzionano bene per la maggior parte dei pezzi. I centri di lavoro orizzontali (HMC) consentono l'impostazione di più pezzi, riducendo il tempo di non taglio. Queste macchine spesso includono cambi utensili automatici che contengono da 20 a 200 utensili diversi.

I pezzi possono essere lavorati su più lati senza riposizionamenti manuali, risparmiando tempo e migliorando la precisione.

Macchine per rettifica

Le rettificatrici CNC utilizzano mole abrasive per creare superfici incredibilmente lisce e tolleranze strette. Spesso lavorano su materiali induriti che altre macchine non sono in grado di gestire efficacemente.

Le smerigliatrici per superfici creano superfici piane con una qualità di finitura eccezionale. Le smerigliatrici cilindriche lavorano su pezzi rotondi, sia su superfici interne che esterne. Queste macchine possono raggiungere tolleranze fino a ±0,0001 pollici.

La rettifica è spesso utilizzata come fase di finitura dopo altre lavorazioni. È comune nella produzione di parti di precisione come cuscinetti e componenti idraulici.

Trapano a colonna

Le foratrici CNC si concentrano sulla creazione di fori con elevata precisione. Possono forare, alesare, maschiare ed eseguire altre operazioni di foratura.

Le moderne foratrici CNC possono creare fori ad angoli e profondità precisi. Spesso includono cambi utensili automatici e sistemi di raffreddamento. Queste macchine lavorano in modo rapido e costante e sono ideali per i pezzi che richiedono molti fori.

Sega a nastro

Le seghe a nastro CNC tagliano a misura il materiale di partenza prima di altre lavorazioni. Utilizzano una lama dentata continua per eseguire tagli diritti in vari materiali.

I sistemi di alimentazione automatica spostano il materiale attraverso la sega alla velocità ottimale. I sistemi di movimentazione dei materiali possono caricare e scaricare i pezzi senza l'intervento dell'operatore. Le seghe a nastro CNC migliorano l'efficienza riducendo lo spreco di materiale e il tempo dell'operatore.

Macchina per elettroerosione

La lavorazione a scarica elettrica (EDM) utilizza scintille elettriche per erodere il materiale. Questo processo funziona bene per i materiali duri e le forme complesse che sarebbero difficili da realizzare con il taglio tradizionale.

Elettroerosione a filo utilizza un filo sottile per tagliare il pezzo come un'affettatrice. L'elettroerosione ad affondamento utilizza un elettrodo sagomato per creare cavità. L'elettroerosione può creare angoli interni netti e pareti sottili che altri processi non possono ottenere.

Il processo non produce forze di taglio ed è quindi ideale per i pezzi delicati. È comunemente usato per la costruzione di stampi, componenti medicali e parti aerospaziali.

Apparecchiature di ispezione

Le moderne officine meccaniche integrano le apparecchiature di ispezione nel loro flusso di lavoro. Macchine di misura a coordinate (CMM) per verificare le dimensioni dei pezzi con elevata precisione.

I sistemi di misurazione ottica controllano la qualità della superficie e le caratteristiche. Gli scanner laser creano modelli 3D dei pezzi finiti da confrontare con i file di progettazione. Questi strumenti garantiscono la conformità dei pezzi alle specifiche prima che lascino l'officina.

Molte officine utilizzano ora l'ispezione in-process, in cui le misurazioni avvengono durante la lavorazione. Ciò consente di individuare tempestivamente gli errori e di ridurre gli scarti.

Impostazione di un'officina meccanica CNC

L'avvio di un'officina meccanica CNC richiede un'attenta pianificazione. Per funzionare in modo efficiente, è necessario disporre delle attrezzature giuste, di un layout adeguato dell'officina e di procedure chiare.

Attrezzature e strumenti essenziali

Oltre alle macchine CNC, sono necessari diversi strumenti di supporto. Queste basi costituiscono il fondamento di qualsiasi officina funzionale.

I sistemi di stoccaggio utensili mantengono gli utensili da taglio organizzati e protetti. I preset misurano con precisione gli utensili prima che entrino in macchina.

Dispositivi di bloccaggio del lavoro come morse, morsetti e dispositivi di fissaggio tengono i pezzi in sicurezza durante la lavorazione. Strumenti di misura come micrometri, calibri e calibri controllano la qualità dei pezzi.

Scegliere le macchine CNC più adatte alle proprie esigenze

La scelta delle macchine dipende dal mercato di riferimento e dal carico di lavoro previsto. Prima di investire, considerate le esigenze attuali e future.

Iniziate a definire i pezzi tipici che produrrete, includendo le dimensioni, il materiale, la complessità, la quantità, le capacità della macchina di ricerca, l'area di lavoro e i requisiti di potenza. Calcolate il potenziale ritorno sull'investimento per ogni tipo di macchina.

Le officine di primo livello spesso iniziano con un centro di lavoro verticale e un tornio CNC. Questa combinazione gestisce molti lavori tipici. Quando la vostra attività cresce e i clienti richiedono più servizi, aggiungete macchine specializzate.

Impostazione di un flusso di lavoro efficiente

Il layout dell'officina influisce notevolmente sulla produttività e sulla sicurezza. Pianificate il flusso dei materiali dal ricevimento alla spedizione per ridurre al minimo gli sprechi.

Se possibile, raggruppare macchine simili. Lasciare spazio sufficiente intorno alle macchine per l'accesso alla manutenzione e la movimentazione dei materiali. Predisporre aree dedicate per la programmazione, l'impostazione, il controllo qualità e i pezzi finiti.

Creare procedure chiare per tracciare i lavori dal preventivo alla consegna. Implementare un programma di manutenzione per mantenere le macchine affidabili. Formare il personale sulle procedure corrette per ogni fase del processo.

Protocolli di sicurezza e migliori pratiche in un'officina CNC

La sicurezza deve essere la priorità assoluta in qualsiasi officina meccanica. Procedure adeguate proteggono sia i lavoratori che le attrezzature.

Richiedete una formazione adeguata prima che qualcuno utilizzi i macchinari. Affiggere chiare linee guida di sicurezza vicino a ogni macchina. Fornire dispositivi di protezione personale, come occhiali di sicurezza, protezioni per le orecchie e scarpe con punta d'acciaio.

Mantenere i corridoi liberi e i pavimenti puliti per evitare inciampi e cadute. Installare pulsanti di arresto di emergenza a portata di mano. Creare procedure di lockout/tagout per la manutenzione delle macchine.

Installare sistemi di ventilazione adeguati per eliminare fumi e polveri. Conservare e manipolare i liquidi da taglio secondo le linee guida del produttore. Sviluppare un piano di risposta alle emergenze in caso di incidenti.

Lavorazione manuale e automatizzata

La scelta tra lavorazione manuale e automatizzata influisce sulla produttività, sui costi e sulla qualità. Ogni approccio presenta vantaggi specifici per le diverse situazioni.

Lavorazione manuale

La lavorazione manuale si basa su operatori qualificati che controllano direttamente le macchine utensili. Il macchinista effettua le regolazioni in base alla propria esperienza e al proprio giudizio.

La lavorazione manuale è ideale per pezzi unici e riparazioni rapide. I tempi di preparazione sono spesso più brevi rispetto alla programmazione di una macchina CNC. Per i pezzi semplici, la lavorazione manuale può essere più veloce ed economica.

In genere, queste macchine hanno un costo iniziale inferiore rispetto alle apparecchiature CNC. Richiedono meno manutenzione e un'infrastruttura più semplice. Molte officine mantengono le macchine manuali per le operazioni secondarie e il lavoro in sala utensili.

Lavorazione CNC

La lavorazione CNC utilizza il controllo del computer per muovere gli utensili da taglio. Una volta programmata, la macchina ripete lo stesso processo in modo costante.

Le macchine CNC eccellono nel lavoro ripetitivo e nelle geometrie complesse. Mantengono una qualità costante su grandi produzioni. Più parti possono essere lavorate in modo identico, assicurando un adattamento e un funzionamento perfetti.

Anche se la programmazione richiede tempo, le macchine CNC lavorano più velocemente dei metodi manuali una volta impostate. Possono funzionare ininterrottamente con un intervento minimo da parte dell'operatore.

Vantaggi dell'utilizzo di un'officina meccanica CNC

Le officine meccaniche CNC offrono molti vantaggi alle aziende e ai produttori. Ecco perché sono una scelta popolare per la produzione di precisione:

Alta precisione e accuratezza

Le macchine CNC seguono le istruzioni esatte dei programmi informatici, assicurando che ogni pezzo sia realizzato secondo specifiche precise. Tolleranze strette e qualità costante sono i vantaggi principali.

Produzione più rapida

Le macchine CNC lavorano in modo rapido ed efficiente. Possono funzionare 24 ore su 24, 7 giorni su 7, con una supervisione minima, riducendo i tempi di produzione e aiutando a rispettare le scadenze più strette.

Versatilità

Le officine meccaniche CNC sono in grado di lavorare diversi materiali, tra cui metalli, plastiche e materiali compositi. Possono inoltre produrre pezzi di forme e dimensioni diverse, da semplici a molto complessi.

Conveniente per grandi tirature

Sebbene la lavorazione CNC abbia costi iniziali più elevati, diventa conveniente per le grandi produzioni.

Disegni complessi

La lavorazione CNC può creare progetti intricati che sono difficili o impossibili da realizzare manualmente, aprendo nuove possibilità di innovazione dei prodotti.

Le sfide della gestione di un'officina meccanica CNC

La gestione di un'officina meccanica CNC comporta una serie di sfide. Ecco alcuni problemi comuni e come affrontarli:

Costi iniziali elevati

Le macchine CNC sono costose da acquistare e da configurare. È inoltre necessario investire in software, strumenti e formazione.

Soluzione: Pianificate attentamente il vostro budget. Considerate la possibilità di noleggiare le attrezzature o di iniziare con macchine usate per ridurre i costi.

Carenza di manodopera qualificata

Trovare operatori e programmatori CNC qualificati può essere difficile. Il lavoro richiede conoscenze tecniche ed esperienza.

Soluzione: Investite in programmi di formazione del personale. Collaborate con le scuole locali o con i programmi commerciali per reclutare talenti.

Complessità della programmazione

La creazione e la modifica di programmi in codice G può essere impegnativa, soprattutto per i pezzi complessi.

Soluzione: Utilizzare un software CAD/CAM di facile utilizzo. Assicurate una formazione continua ai vostri programmatori.

Manutenzione e tempi di inattività

Le macchine CNC richiedono una manutenzione regolare per rimanere in buone condizioni. I guasti imprevisti possono causare costosi ritardi.

Soluzione: Programmare la manutenzione ordinaria e tenere a portata di mano i pezzi di ricambio. Formate il vostro team a gestire le piccole riparazioni.

Conclusione

Le officine meccaniche CNC sono protagoniste della produzione moderna. Utilizzano tecnologie avanzate per creare pezzi precisi e di alta qualità per l'industria aerospaziale, automobilistica ed elettronica. Queste officine si affidano a macchine come le frese, i torni e le apparecchiature per l'elettroerosione a controllo numerico per gestire una serie di attività.

Se avete bisogno di soluzioni di produzione di precisione, siamo qui per aiutarvi. Il nostro team di esperti e le nostre macchine CNC avanzate sono pronti ad affrontare i vostri progetti. Contattaci per un preventivo o per discutere delle vostre esigenze.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.