Le attrezzature CNC mantengono il pezzo in posizione durante la lavorazione. Garantiscono precisione, ripetibilità e sicurezza. Senza di essi, anche le migliori macchine CNC non possono fornire risultati coerenti. Scopriamo i tipi, le applicazioni e i suggerimenti per la progettazione dei dispositivi di fissaggio CNC.

Le attrezzature CNC sono strumenti che fissano il pezzo durante la lavorazione. Sono disponibili in vari tipi, ciascuno adatto a compiti specifici. I tipi più comuni includono morsetti, morse e attrezzature modulari. Questi strumenti aiutano a mantenere la precisione e ad accelerare la produzione. La scelta dell'attrezzatura giusta può rendere il vostro progetto più o meno importante.

Volete scegliere gli apparecchi giusti per i vostri progetti e imparare a progettarli in modo efficace? Questa guida copre tutto, dai tipi di apparecchi di base alle strategie di progettazione avanzate.

Che cos'è un'attrezzatura CNC?

Un'attrezzatura CNC è un dispositivo che trattiene e posiziona un pezzo durante le operazioni di lavorazione. Le attrezzature mantengono i pezzi stabili e correttamente allineati, mentre gli utensili da taglio rimuovono il materiale. Assicurano che ogni pezzo venga prodotto sempre nello stesso modo.

Le attrezzature CNC svolgono tre funzioni principali. In primo luogo, posizionano il pezzo nel punto giusto della macchina. In secondo luogo, tengono fermo il pezzo contro le forze di taglio. In terzo luogo, guidano l'utensile da taglio lungo il percorso corretto per alcune applicazioni.

Le attrezzature devono essere sufficientemente robuste da resistere alle vibrazioni e alle forze di taglio. Devono trattenere i pezzi senza danneggiarli e consentire un facile carico e scarico per risparmiare tempo.

Differenza tra dispositivi e maschere

Spesso si confondono le attrezzature con le maschere, ma il loro funzionamento è diverso. Le attrezzature rimangono ferme mentre l'utensile si muove sul pezzo. Le maschere, invece, guidano l'utensile nel punto giusto del pezzo.

Si pensi che le attrezzature tengono il pezzo in posizione, mentre le maschere controllano il percorso dell'utensile. Nella lavorazione CNC, le attrezzature sono più comuni, poiché la macchina controlla con precisione il movimento dell'utensile.

Vantaggi delle attrezzature CNC

L'uso dell'attrezzatura giusta porta diversi vantaggi significativi alle operazioni CNC.

Precisione e ripetibilità migliorate

Una buona attrezzatura garantisce che ogni pezzo sia uguale all'altro. Mantengono i pezzi in lavorazione esattamente nella stessa posizione ogni volta, con conseguente miglioramento della qualità dei pezzi e riduzione degli scarti.

Maggiore produttività e riduzione dei tempi di ciclo

Le attrezzature riducono i tempi di allestimento tra i pezzi. Gli operatori possono rimuovere rapidamente i pezzi finiti e caricarne di nuovi. Alcuni dispositivi tengono più pezzi contemporaneamente, consentendo alle macchine di funzionare più a lungo senza fermarsi.

Sicurezza e facilità d'uso

Le attrezzature proteggono gli operatori tenendo le mani lontane dagli utensili da taglio. Facilitano la manipolazione sicura di pezzi scomodi o pesanti.

Tipi di attrezzature CNC

Le attrezzature CNC sono disponibili in molte forme, ciascuna progettata per applicazioni e materiali specifici. Ecco una panoramica dei principali tipi che si possono incontrare.

Basato sul meccanismo di bloccaggio

Il metodo utilizzato per fissare i pezzi è il modo principale per classificare i dispositivi di fissaggio. Ogni meccanismo offre vantaggi diversi.

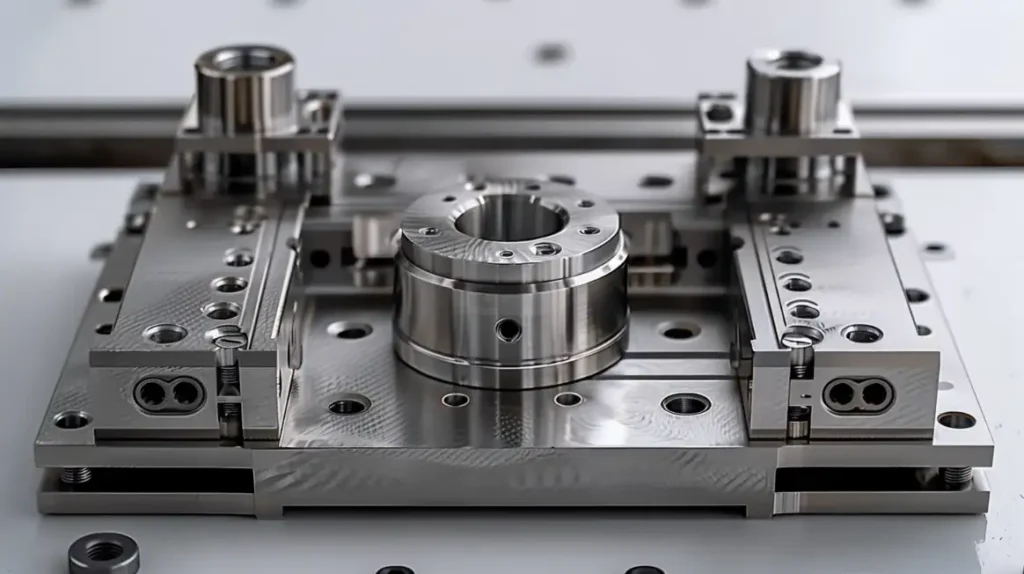

Dispositivi di fissaggio della morsa

Le morse sono il tipo di attrezzatura CNC più semplice e diffusa. Hanno due ganasce, una fissa e una mobile, che bloccano il pezzo in lavorazione da lati opposti. Molte officine iniziano con morse standard e aggiungono inserti di ganasce personalizzate per adattarsi a forme specifiche dei pezzi.

Le morse funzionano meglio per i pezzi con almeno due superfici parallele. Sono veloci da impostare e da regolare per le diverse dimensioni dei pezzi. Le moderne morse CNC sono in grado di mantenere tolleranze entro 0,0005″ e forniscono un'eccellente rigidità per il taglio pesante.

Le morse di fissaggio sono spesso in grado di bilanciare costi e prestazioni per pezzi di piccole e medie dimensioni con geometria semplice. Sono ideali per operazioni di fresatura su blocchi, piastre e pezzi prismatici.

Dispositivi di serraggio

Le attrezzature di serraggio utilizzano vari tipi di morsetti per fissare i pezzi a una piastra di base. Offrono una maggiore flessibilità rispetto alle morse per il fissaggio di pezzi di forma complessa.

I morsetti a ginocchiera consentono un serraggio manuale rapido con una forza di tenuta ragionevole. Sono disponibili in vari modelli, tra cui quelli a spinta, a trazione e ad azione laterale. Le pinze a ginocchiera sono adatte a produzioni medie in cui è importante la velocità di impostazione.

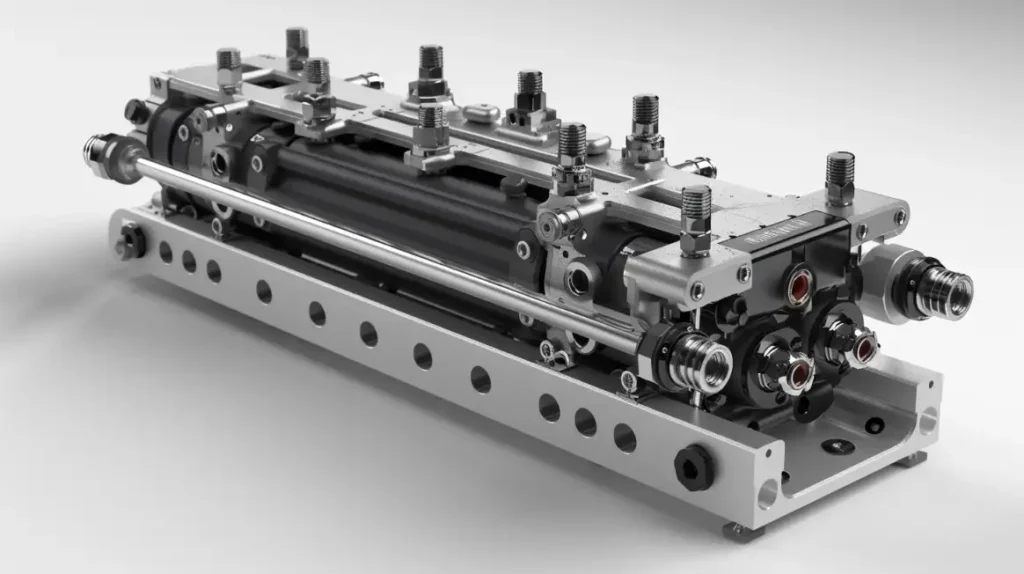

Le pinze pneumatiche utilizzano la pressione dell'aria per un funzionamento più rapido. Possono essere attivati tutti in una volta, risparmiando tempo durante il caricamento dei pezzi. Molte macchine CNC includono linee aeree che si collegano direttamente a questi sistemi.

Le pinze idrauliche generano le forze di serraggio più elevate per applicazioni pesanti. Mantengono una pressione costante anche in condizioni di taglio difficili. Anche se più costosi, i sistemi idraulici si ripagano nella produzione di grandi volumi.

Apparecchiature magnetiche

Le attrezzature magnetiche utilizzano potenti campi permanenti o elettromagnetici per trattenere i pezzi ferrosi. Senza morsetti fisici, consentono di accedere senza ostacoli a un maggior numero di superfici dei pezzi.

I mandrini magnetici permanenti non necessitano di fonti di alimentazione e funzionano bene per la rettifica e le lavorazioni leggere. Le attrezzature elettromagnetiche offrono una forza di tenuta più consistente che può essere attivata e disattivata istantaneamente per le lavorazioni più pesanti.

I fissaggi magnetici funzionano solo con materiali a base di ferro. Sono ideali per le lastre sottili che sono difficili da bloccare senza distorsioni. I tempi di installazione si riducono notevolmente poiché non è necessario regolare i morsetti fisici.

Apparecchiature per il vuoto

Le attrezzature a vuoto utilizzano l'aspirazione per tenere i pezzi contro una piastra di fissaggio. Una pompa a vuoto crea una pressione negativa tra l'attrezzatura e il pezzo. Gli anelli di tenuta mantengono il vuoto durante la lavorazione.

Queste attrezzature sono eccellenti con materiali non ferrosi come alluminio, plastica e legno. Sono perfetti per i pezzi sottili e piatti che potrebbero deformarsi sotto la pressione del serraggio meccanico.

I sistemi a vuoto lasciano le superfici dei pezzi prive di segni di morsetto, il che li rende preziosi per i pezzi estetici e per quelli con requisiti di planarità ristretti. Tuttavia, forniscono una forza di tenuta inferiore rispetto ai morsetti meccanici, per cui spesso sono necessari parametri di taglio più leggeri.

In base all'operazione di lavorazione

I diversi processi di lavorazione creano forze e requisiti di accesso diversi. I dispositivi progettati per operazioni specifiche tengono conto di queste esigenze.

Apparecchiature di fresatura

Le attrezzature di fresatura devono resistere alle forze di taglio in più direzioni, mantenendo la precisione del pezzo. In genere includono piastre di base robuste con supporti e morsetti posizionati strategicamente.

Una buona attrezzatura per la fresatura impedisce le vibrazioni durante le operazioni di taglio pesanti. Spesso incorporano rinforzi e masse aggiuntive per smorzare le vibrazioni e i canali del refrigerante aiutano a gestire il calore durante la fresatura aggressiva.

Le migliori attrezzature di fresatura bilanciano la rigidità del lavoro con la facilità di accesso agli utensili. Consentono di lavorare da più lati senza riposizionare il pezzo, quando possibile.

Apparecchiature di tornitura

Le attrezzature di tornitura sostengono i pezzi nei torni e nei centri di tornitura CNC. Poiché il pezzo ruota rapidamente, queste attrezzature devono essere bilanciate con precisione per evitare le vibrazioni.

Le attrezzature di tornitura standard comprendono mandrini con tre o quattro ganasce che centrano il pezzo. I mandrini a pinza offrono una presa più precisa per i pezzi più piccoli. Le ganasce morbide personalizzate si adattano alle forme dei pezzi per una presa migliore e una minore marcatura dei pezzi.

Per i pezzi di forma strana, le attrezzature di tornitura possono includere contrappesi per mantenere l'equilibrio. Il corretto bilanciamento diventa ancora più critico agli alti regimi di rotazione utilizzati per le operazioni di finitura.

Dispositivi di foratura

Le attrezzature di foratura posizionano con precisione i pezzi sotto le punte e gli utensili di foratura. Si concentrano sul mantenimento dell'accuratezza della posizione del foro e sulla prevenzione della rotazione del trapano.

Questi dispositivi spesso includono boccole in acciaio temprato che guidano la punta del trapano. Le boccole impediscono la deviazione della punta e prolungano la durata dell'utensile. Per i fori profondi, i supporti aggiuntivi possono impedire la deflessione del pezzo durante la foratura.

Le funzioni di cambio rapido aiutano a velocizzare la produzione nelle operazioni di foratura ad alto volume. Alcune attrezzature di foratura avanzate includono meccanismi di espulsione automatica che spingono fuori i pezzi completati dopo la lavorazione.

Apparecchiature di rettifica

Le attrezzature per la rettifica richiedono stabilità e precisione eccezionali. Anche minime vibrazioni possono rovinare la finitura superficiale durante le operazioni di rettifica.

Questi dispositivi spesso incorporano una massa aggiuntiva e materiali antivibranti. Per le applicazioni di rettifica di precisione, mantengono una precisione di posizione entro il micron.

La stabilità termica è molto importante nelle attrezzature di rettifica. Alcune versioni ad alta precisione includono sistemi di raffreddamento per mantenere la stabilità dimensionale durante i lunghi cicli di rettifica.

Basato sulla movimentazione dei materiali

Il modo in cui i pezzi vengono caricati e scaricati influisce sull'efficienza della produzione. I progetti delle attrezzature variano in base al volume di produzione e alle esigenze di automazione.

Infissi manuali

Le attrezzature manuali richiedono che gli operatori carichino e scarichino i pezzi a mano. Sono semplici, affidabili e costano molto meno dei sistemi automatizzati.

Questi apparecchi funzionano bene per prototipo corre e produzione a basso volume. Offrono all'operatore un controllo completo sul posizionamento dei pezzi e sulla pressione di serraggio.

Molte officine iniziano con attrezzature manuali e aggiungono aggiornamenti come i morsetti a sgancio rapido per migliorare l'efficienza. Con una buona progettazione, le attrezzature manuali possono ancora raggiungere un'eccellente precisione e ripetibilità.

Infissi automatici

Le attrezzature automatiche si integrano con i sistemi di controllo CNC per un funzionamento a mani libere. Utilizzano meccanismi motorizzati per caricare, posizionare, bloccare ed espellere i pezzi senza l'intervento dell'operatore.

Questi sistemi si distinguono nella produzione di grandi volumi. Mantengono tempi di ciclo costanti ed eliminano le variazioni causate dalla manipolazione manuale. Alcuni possono regolare automaticamente la pressione di serraggio in base al programma in esecuzione.

Le attrezzature automatiche più avanzate funzionano con caricatori robotizzati per celle completamente automatizzate. Anche se costosi da implementare, questi sistemi possono funzionare senza sorveglianza per ore, aumentando drasticamente la capacità produttiva.

Applicazioni delle attrezzature CNC

Le attrezzature CNC sono strumenti essenziali nell'industria manifatturiera. Vengono utilizzati ovunque Lavorazione CNC per garantire precisione, efficienza e sicurezza. Le loro funzioni sono in linea con i tipi di operazioni CNC utilizzate nella produzione.

Viene utilizzato per Tornitura CNC, fresatura, E macinazione. Inoltre, il design delle pinze CNC ne determina l'applicazione:

- Posizionamento: Le attrezzature CNC assicurano il corretto posizionamento del pezzo sulla macchina rispetto agli utensili da taglio. Ciò garantisce che le superfici lavorate soddisfino le specifiche richieste.

- Serraggio: Una volta posizionato il pezzo, le attrezzature CNC applicano una forza per tenerlo saldamente in posizione. In questo modo si evitano movimenti o vibrazioni durante la lavorazione, che potrebbero causare errori o danni.

Le attrezzature CNC integrano funzioni di posizionamento e serraggio per migliorare la produttività e la qualità in diversi settori industriali. Sono strumenti indispensabili per ottenere processi produttivi affidabili ed efficienti.

Suggerimenti per la progettazione di attrezzature CNC

La progettazione di un'attrezzatura CNC richiede una pianificazione accurata e un'attenzione ai dettagli. Un'attrezzatura ben progettata può migliorare la precisione, l'efficienza e la sicurezza. Ecco alcuni suggerimenti chiave per aiutarvi a creare attrezzature CNC pratiche:

Conoscere il pezzo da lavorare

Conoscere le dimensioni, la forma e il materiale del pezzo da lavorare. Questo vi aiuterà a scegliere il tipo di attrezzatura giusta e a garantire che si adatti perfettamente. Considerate il modo in cui il pezzo verrà caricato, scaricato e lavorato.

Focus sulla stabilità

Un'attrezzatura stabile impedisce le vibrazioni e i movimenti durante la lavorazione. Utilizzate materiali robusti e fissaggi sicuri per tenere fermo il pezzo da lavorare. Assicurarsi che l'attrezzatura sia in grado di gestire le forze generate dagli utensili da taglio.

Semplificare la configurazione

Un apparecchio adatto deve essere facile da montare e regolare. Se possibile, utilizzare componenti modulari. In questo modo si risparmia tempo e si riducono gli errori, soprattutto quando si passa da un pezzo all'altro o da un'operazione all'altra.

Garantire l'accessibilità

Assicuratevi che l'attrezzatura consenta l'accesso a tutti i lati del pezzo. Questo è importante per le lavorazioni complesse. Evitate i progetti che bloccano l'utensile da taglio o che rendono difficile raggiungere determinate aree.

Test e iterazione

Testate l'attrezzatura prima della produzione in scala reale. Cercate di individuare eventuali problemi di allineamento, stabilità o accessibilità. Apportate le modifiche necessarie per migliorare le prestazioni. L'iterazione è fondamentale per creare un dispositivo perfetto per le vostre esigenze specifiche.

Conclusione

Le attrezzature CNC svolgono un ruolo fondamentale per il successo delle operazioni di lavorazione. Tengono i pezzi in modo sicuro, assicurano una qualità costante dei pezzi e aumentano la produttività dell'officina. L'attrezzatura giusta rende i pezzi più precisi, accelera la produzione e mantiene gli operatori al sicuro.

Se siete alla ricerca di attrezzature CNC di alta qualità o avete bisogno di una consulenza esperta per progettare la soluzione perfetta per il vostro progetto, contattateci oggi stesso! Lasciate che vi aiutiamo a ottenere precisione, efficienza e affidabilità nella produzione. Richiedi subito una consulenza gratuita!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.