I pezzi in metallo hanno spesso bisogno di fori precisi con tolleranze ristrette. La foratura funziona in molti casi, ma alcuni fori richiedono una precisione ancora maggiore e una finitura più liscia. La lavorazione di alesatura risolve questo problema. Senza di essa, i pezzi potrebbero non adattarsi correttamente, causando problemi di allineamento e giunzioni deboli. Se si lavora con la fabbricazione di metalli, la comprensione dell'alesatura è indispensabile.

La lavorazione di alesatura allarga i fori esistenti per migliorare la precisione e la finitura superficiale. Rimuove una quantità minima di materiale, ma garantisce che il foro soddisfi requisiti precisi di dimensione, rotondità e allineamento. Le macchine CNC e le frese per alesatura gestiscono questo processo con grande precisione.

Esaminiamo come funziona la lavorazione di alesatura, i suoi principali tipi e quando utilizzarla per i vostri progetti.

Fondamenti della lavorazione di alesatura

La lavorazione di alesatura garantisce la precisione nell'allargamento e nella rifinitura dei fori. Di seguito sono riportati gli aspetti principali di questo processo di lavorazione.

Che cos'è la noia?

L'alesatura è un metodo di lavorazione che allarga e migliora i fori esistenti. A differenza della foratura, che crea nuovi fori, l'alesatura rimuove il materiale da un foro preforato o fuso, migliorando le dimensioni, la finitura superficiale e la precisione del foro.

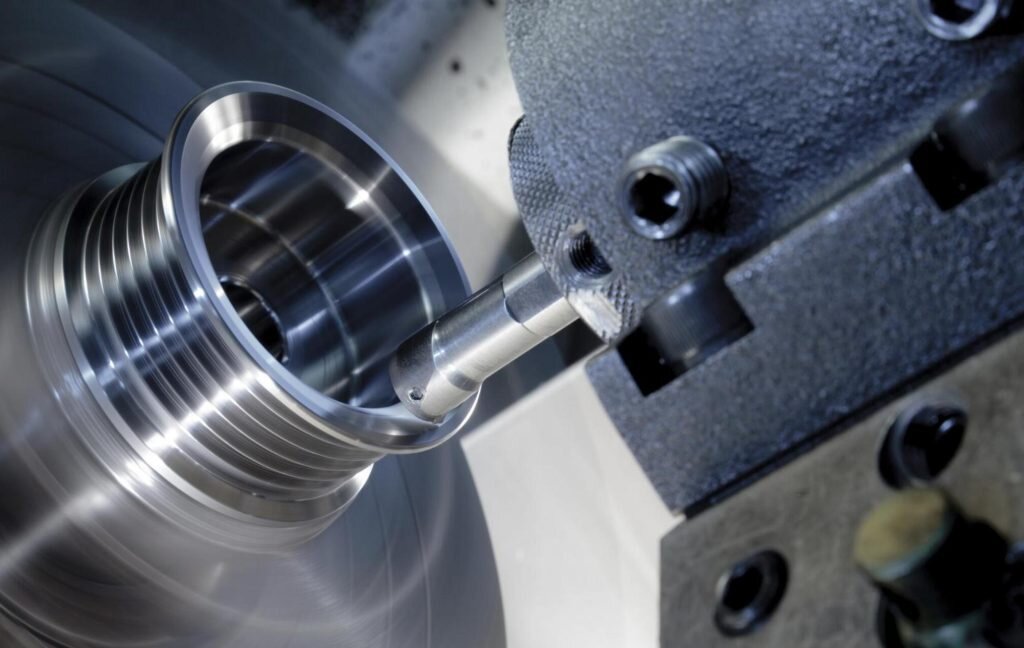

Il processo funziona ruotando un utensile da taglio a punta singola all'interno di un foro con movimenti controllati. A ruotare è l'utensile (nei torni) o il pezzo (nelle alesatrici). Questa azione di taglio controllata produce fori di eccellente rotondità, rettilineità e qualità superficiale.

Componenti chiave dell'alesaggio

Il successo della lavorazione di alesatura dipende dagli strumenti e dai componenti utilizzati. Ecco una panoramica delle parti essenziali:

Barre noiose

Le barre di alesatura sostengono l'utensile da taglio e forniscono stabilità durante il processo di lavorazione. Sono disponibili in varie lunghezze e diametri per adattarsi alle diverse dimensioni e profondità dei fori.

Utensili da taglio e inserti

Gli utensili da taglio rimuovono il materiale dal foro. Gli inserti e le punte sostituibili degli utensili sono disponibili in diverse forme e materiali per gestire compiti e materiali diversi.

Portautensili e accessori

I portautensili fissano in posizione gli utensili da taglio e le barre di alesatura. Assicurano un allineamento e una stabilità adeguati, fondamentali per ottenere risultati precisi.

Come funziona la lavorazione di alesatura?

La lavorazione di alesatura utilizza strumenti specializzati per rimuovere il materiale dall'interno di un foro. Il processo inizia con un foro preforato. Una barra di alesatura dotata di un utensile da taglio viene inserita nel foro. La barra ruota e si sposta lungo l'asse del foro, asportando sottili strati di materiale per ottenere le dimensioni e la finitura desiderate.

La macchina che controlla la barra di alesatura garantisce la precisione. Regola la posizione e la velocità dell'utensile per soddisfare le specifiche esatte. Questo livello di controllo rende la lavorazione a banco ideale per la creazione di fori con tolleranze ristrette.

Quando utilizzare la lavorazione di alesatura?

La lavorazione di alesatura è più adatta a situazioni specifiche. Ecco quando è più adatta:

- Requisiti di alta precisione: Se il progetto richiede tolleranze ristrette, la lavorazione di alesatura garantisce che il diametro e la rotondità del foro soddisfino le specifiche esatte.

- Finiture superficiali lisce: L'alesatura crea una finitura più liscia rispetto alla foratura, riducendo la necessità di un'ulteriore lucidatura.

- Allargamento dei fori esistenti: La foratura è la scelta ideale quando è necessario ridimensionare un foro senza comprometterne l'allineamento.

Lavorazione di alesatura: Pro e contro

La lavorazione di alesatura garantisce precisione, ma come ogni processo ha punti di forza e di debolezza. La comprensione di entrambi aiuta a scegliere il metodo più adatto per un progetto.

Pro

- Alta precisione: Consente di ottenere tolleranze ristrette e dimensioni precise dei fori.

- Finitura superficiale liscia: Migliora la qualità del foro riducendo la rugosità.

- Flessibilità: Lavora con diversi materiali, tra cui metalli e plastiche.

- Personalizzazione: Regola le dimensioni e la forma del foro in base alle esigenze.

- Migliore allineamento: Assicura la concentricità e il corretto accoppiamento dei pezzi assemblati.

Contro

- Processo più lento: Questa operazione richiede più tempo rispetto alla foratura, soprattutto per i fori profondi.

- Costo più elevato: Richiede strumenti specializzati e operatori qualificati.

- Limitato per fori piccoli: Meno efficace per diametri minimi.

- Rischio di deviazione dell'utensile: Le barre di alesaggio più lunghe possono causare vibrazioni e problemi di precisione.

Tipi di alesatrici

Le alesatrici sono di diversi tipi, ognuna progettata per compiti e applicazioni specifiche. Ecco una panoramica delle più comuni:

Alesatrici orizzontali

Le alesatrici orizzontali sono progettate per componenti grandi, pesanti o larghi. La barra di alesatura si muove orizzontalmente, facilitando il lavoro su parti come blocchi motore, scatole del cambio o telai.

- Meglio per: Pezzi grandi, superfici ampie e applicazioni che richiedono un allineamento orizzontale.

- Vantaggi: Gestisce carichi pesanti, garantisce stabilità per pezzi di grandi dimensioni e offre flessibilità nella lavorazione.

Alesatrici verticali

Le alesatrici verticali sono utilizzate per pezzi alti o cilindrici. La barra di alesatura si muove verticalmente, ideale per la lavorazione di fori profondi o di grandi diametri.

- Meglio per: Componenti alti o cilindrici, come gli alloggiamenti delle turbine o i tubi di grandi dimensioni.

- Vantaggi: Eccellente per i fori profondi, offre un migliore accesso al pezzo e garantisce un allineamento verticale preciso.

Alesatrice da tavolo

Le alesatrici a tavola sono caratterizzate da una tavola mobile che sostiene il pezzo da lavorare. La tavola può muoversi in più direzioni, consentendo un posizionamento e una lavorazione precisi.

- Meglio per: Pezzi medio-grandi che richiedono una lavorazione multiasse.

- Vantaggi: Offre flessibilità nel posizionamento, gestisce forme complesse e garantisce un'elevata precisione.

Alesatrice di precisione

Le alesatrici di precisione sono progettate per attività ad alta precisione. Vengono spesso utilizzate in settori come quello aerospaziale e automobilistico, dove le tolleranze strette sono fondamentali.

- Meglio per: Applicazioni che richiedono una precisione estrema, come cuscinetti, boccole o componenti del motore.

- Vantaggi: Offre una precisione ineguagliabile, finiture lisce e risultati costanti per progetti ad alta tolleranza.

Applicazioni della lavorazione di alesatura

La lavorazione di alesatura è un processo versatile utilizzato in diversi settori per ottenere precisione e qualità. Ecco come viene applicato in settori chiave:

Aerospaziale

L'industria aerospaziale richiede una precisione e un'affidabilità eccezionalmente elevate. La lavorazione di alesatura viene utilizzata per creare componenti critici come:

- Alloggiamenti motore: Assicura un allineamento preciso e finiture lisce per i motori a turbina.

- Componenti del carrello di atterraggio: Produce fori precisi per alberi e cuscinetti.

- Parti strutturali: Affina i fori nei telai e nelle ali degli aerei per un corretto assemblaggio.

Produzione automobilistica

Nell'industria automobilistica, la lavorazione di alesatura è essenziale per la produzione di componenti di motori e trasmissioni. Le applicazioni principali includono:

- Cilindri del motore: Consente di ottenere dimensioni precise del foro e finiture lisce per prestazioni ottimali del motore.

- Alloggiamenti della trasmissione: Assicura l'allineamento preciso di ingranaggi e alberi.

- Sistemi frenanti: Crea fori precisi per pinze e rotori dei freni.

Macchinari pesanti

I macchinari pesanti si affidano alla lavorazione di alesatura per ottenere componenti significativi e durevoli. Gli usi più comuni includono:

- Cilindri idraulici: Produce fori lisci e precisi per pistoni e guarnizioni.

- Riduttori: Assicura l'allineamento preciso di ingranaggi e alberi.

- Attrezzature per l'edilizia: Affina i fori in cornici, bracci e altri parti strutturali.

Produzione di dispositivi medici

L'industria medica richiede componenti ultraprecisi per dispositivi e apparecchiature. La lavorazione di alesatura viene utilizzata per creare:

- Impianti: Produce fori precisi per le viti e i raccordi degli impianti ortopedici.

- Strumenti chirurgici: Assicura dimensioni precise per strumenti come bisturi e pinze.

- Apparecchiature diagnostiche: Perfeziona i componenti per le macchine di imaging e altri dispositivi medici.

In cosa si differenzia l'alesatura dalla foratura e dall'alesatura?

Alesatura, foratura e alesatura sono tutti processi di creazione di fori, ma ciascuno ha uno scopo diverso. La comprensione delle loro differenze aiuta a scegliere il metodo più adatto alle specifiche esigenze di lavorazione.

- Perforazione: Crea un nuovo foro utilizzando una punta rotante. È il primo passo nella creazione di un foro, ma non ha una precisione elevata.

- Noioso: Allarga e rifinisce un foro esistente utilizzando un utensile da taglio a punta singola. Migliora la precisione, la rotondità e la finitura superficiale.

- Alesatura: Affina il diametro e la qualità della superficie di un foro dopo la foratura o l'alesaggio. Rimuove una piccola quantità di materiale per ottenere un adattamento preciso.

Differenze chiave

| Processo | Scopo | Strumento utilizzato | Livello di precisione | Applicazione |

|---|---|---|---|---|

| Perforazione | Crea un foro | Punta da trapano | Basso | Realizzazione di fori in generale |

| Noioso | Allarga e migliora un foro | Utensile da taglio a punta singola | Alto | Lavorazione di precisione |

| Alesatura | Finisce e rifinisce un foro | Alesatore multibordo | Molto alto | Parti a tolleranza stretta |

Sfide e soluzioni nell'alesaggio

La lavorazione di alesatura può essere molto efficace, ma comporta una serie di sfide. Ecco una panoramica dei problemi più comuni e delle soluzioni pratiche per migliorare la precisione e i risultati.

Problemi comuni nelle operazioni di alesaggio

Deviazione e vibrazioni dell'utensile

La deviazione dell'utensile si verifica quando la barra di alesatura si piega sotto pressione, causando fori imprecisi. Il chattering si verifica quando l'utensile vibra eccessivamente, causando finiture superficiali scadenti e usura dell'utensile.

- Cause: Barre di alesatura lunghe, impostazione impropria degli utensili o forze di taglio elevate.

- Impatto: Precisione ridotta, finiture grossolane e minore durata degli utensili.

Finitura superficiale scadente

Una finitura superficiale non uniforme può derivare da impostazioni errate, vibrazioni o utensili da taglio usurati.

- Cause: Velocità di avanzamento errate, usura degli utensili o configurazione instabile della macchina.

- Impatto: I pezzi potrebbero non soddisfare gli standard di qualità e richiedere ulteriori lavori di finitura.

Dimensioni dei fori imprecise

A causa di errori nel posizionamento degli utensili o nella calibrazione della macchina, i fori possono diventare troppo grandi, troppo piccoli o non allineati.

- Cause: Dimensione errata dell'utensile, disallineamento della macchina o espansione termica.

- Impatto: Le parti potrebbero non combaciare correttamente, causando problemi di assemblaggio.

Migliori pratiche per migliorare la precisione dell'alesaggio

Selezione e impostazione degli utensili

La scelta degli strumenti giusti e la loro corretta impostazione sono fondamentali per ottenere la precisione.

- Utilizzare barre di alesatura più corte: Le barre più corte riducono la flessione e migliorano la stabilità.

- Selezionare gli strumenti di taglio giusti: Utilizzare inserti affilati e di alta qualità, progettati per la lavorazione del materiale.

- Allineamento corretto dell'utensile: Per evitare errori, assicurarsi che l'utensile sia allineato con l'asse del foro.

Tecniche di smorzamento delle vibrazioni

La riduzione delle vibrazioni migliora la finitura superficiale e la durata degli utensili.

- Utilizzare barre di alesatura ammortizzate: Queste barre assorbono le vibrazioni, riducendo le vibrazioni.

- Ottimizzazione dei parametri di taglio: Regolare la velocità, l'avanzamento e la profondità di taglio per ridurre al minimo le vibrazioni.

- Fissare i pezzi in lavorazione: Assicurarsi che il pezzo sia saldamente bloccato per evitare che si muova durante la lavorazione.

Metodi di misura e ispezione

Misurazioni e ispezioni regolari garantiscono la conformità dei fori alle specifiche.

- Utilizzare strumenti di misura di precisione: Strumenti come gli alesametri o i micrometri aiutano a verificare le dimensioni dei fori.

- Ispezione in corso: Controllare le dimensioni dei fori durante la lavorazione per individuare tempestivamente gli errori.

Conclusione

La lavorazione di alesatura è essenziale per ottenere fori precisi e di alta qualità nella produzione. Essa affina e allarga i fori preesistenti, garantendo precisione, finiture lisce e allineamento corretto. Metodi e macchine di alesatura diversi si adattano a varie applicazioni, dal settore aerospaziale ai dispositivi medici.

Se avete bisogno di una lavorazione di alesatura affidabile per i vostri progetti, vi offriamo soluzioni di alta precisione su misura per le vostre esigenze. Contattaci oggi stesso per discutere le vostre esigenze e ottenere un preventivo competitivo!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.