Controllare le comuni insidie della progettazione delle lamiere è uno dei modi migliori per risparmiare tempo, ridurre gli scarti e produrre pezzi con buone prestazioni. Il Design for Manufacturability (DFM) svolge un ruolo centrale in questo processo. Assicura che ogni scelta progettuale, dalla piegatura al posizionamento dei fori, favorisca una produzione senza intoppi invece di creare problemi in officina.

Questa guida mette in evidenza le sfide più comuni che gli ingegneri devono affrontare e dimostra come applicare i principi della DFM per risolverle. Ogni sezione - piegatura, integrazione hardware, finitura e altro - offre linee guida chiare e pratiche che collegano direttamente l'intento progettuale ai risultati producibili.

L'applicazione precoce del DFM consente di prevenire gli errori prima dell'inizio della produzione, di migliorare la coerenza tra le parti e di ridurre le costose rilavorazioni. I capitoli seguenti illustrano passo dopo passo questi aspetti, fornendo un percorso chiaro verso progetti di lamiera più innovativi, più affidabili e più facili da produrre.

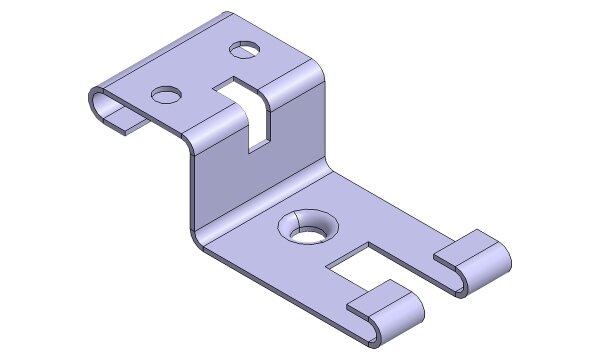

Evitare i problemi di piegatura più comuni

La piegatura può sembrare semplice, ma le forze in gioco possono causare problemi. I progettisti devono prevedere questi effetti per ottenere pezzi precisi.

Gestione del ritorno elastico e della tolleranza di piegatura

Ritorno elastico si verifica quando il metallo tenta di ritornare alla sua forma piatta originale dopo essere stato piegato. L'esterno della lamiera si allunga più dell'interno e questa differenza fa sì che la piegatura si rilassi un po'. Ad esempio, le leghe di alluminio possono arretrare di 2-3 gradi. Gli acciai ad alta resistenza possono arretrare di 5 gradi o più. Per risolvere questo problema, i progettisti spesso aggiungono una piccola sovrapiegatura in modo che il pezzo finisca con l'angolo corretto.

Franchigia di curvatura è altrettanto importante. Una curva a 90 gradi in un acciaio laminato a freddo da 1,5 mm può aggiungere circa 2 mm alla lunghezza in piano, se non viene presa in considerazione. I progettisti utilizzano tabelle di piegatura o software per applicare valori basati sui fattori K. Questi variano in genere da 0,3 a 0,5 per la maggior parte dei prodotti. Questi variano in genere da 0,3 a 0,5 per la maggior parte delle lamiere. Senza questi valori, anche un pezzo piccolo potrebbe non adattarsi alla sua posizione.

Aggiunta di rilievi di curva

I rilievi di piegatura aiutano a bloccare le crepe o le rotture in prossimità della linea di piegatura. Senza di essi, le sollecitazioni si accumulano e possono portare il materiale a superare i suoi limiti. Le lastre più spesse, soprattutto quelle superiori a 2 mm, hanno maggiori probabilità di creparsi quando vengono piegate senza rilievi. Un semplice taglio in rilievo, largo circa quanto la lastra e leggermente più lungo del raggio di curvatura, spesso risolve il problema.

I rilievi migliorano anche la precisione dei pezzi. Nelle custodie con curve in prossimità degli angoli, i tagli in rilievo garantiscono che le dimensioni rimangano entro circa ±0,2 mm. Questo facilita l'assemblaggio e riduce il disallineamento durante la saldatura o il fissaggio. Inoltre, riducono la necessità di interventi aggiuntivi in fase di produzione.

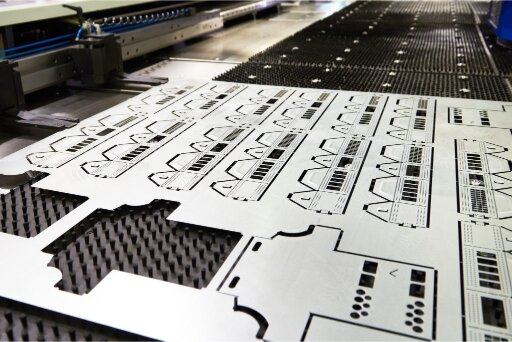

Progettazione per il taglio e la punzonatura laser

Taglio laser e punzonatura ma sono più efficaci quando la progettazione si attiene ad alcune linee guida fondamentali. Queste regole aiutano a mantenere le caratteristiche pulite e il processo scorrevole.

Scelta delle dimensioni e della spaziatura dei fori

I fori troppo piccoli rispetto allo spessore del materiale sono difficili da tagliare in modo pulito. Una semplice regola è quella di mantenere una dimensione minima dei fori che sia almeno pari allo spessore della lamiera. Ad esempio, nell'acciaio inox da 2 mm, i fori più piccoli di 2 mm spesso risultano rastremati o incompleti.

La distanza tra i fori è altrettanto importante. Se i fori sono troppo vicini, il calore del taglio laser o le sollecitazioni della punzonatura possono causare distorsioni. Una linea guida standard è quella di mantenere una distanza tra i bordi di almeno 1,5 volte lo spessore della lamiera. Nell'alluminio da 3 mm, ciò significa mantenere i fori a una distanza di almeno 4,5 mm per garantire bordi puliti e pezzi stabili.

Progettare schede e tacche nel modo giusto

Le linguette forniscono resistenza intorno ai ritagli e collegano le sezioni di un pezzo. Se le linguette sono troppo strette, possono rompersi durante la piegatura o la manipolazione. Una regola sicura è che la larghezza delle linguette sia almeno il doppio dello spessore della lamiera. In una lamiera di acciaio dolce da 1,5 mm, ciò significa che le linguette devono essere larghe almeno 3 mm.

Anche gli intagli devono essere progettati con cura. Le tacche affilate creano punti deboli che possono rompersi durante il processo di formatura o di assemblaggio. Un buon approccio è quello di mantenere la profondità dell'intaglio non superiore a 1,5 volte lo spessore della lastra e di arrotondare sempre le estremità invece di lasciare spigoli vivi. Ad esempio, in una lastra da 2 mm, un intaglio arrotondato profondo 3 mm ha molte meno probabilità di rompersi rispetto a uno spigoloso.

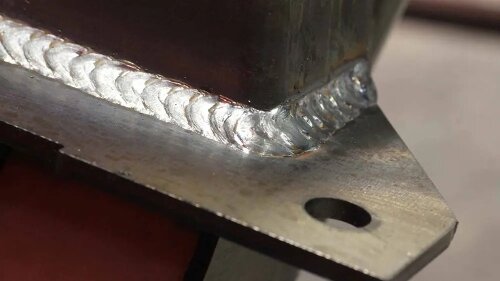

Garantire la saldabilità e l'assemblaggio

I pezzi facili da saldare sono di solito più resistenti e affidabili. Le scelte progettuali sullo schermo hanno un impatto diretto sull'efficacia del lavoro dei saldatori.

Preparare le parti per saldature forti

Bene saldature iniziare con una progettazione corretta del giunto. Se gli spazi sono troppo ampi, la saldatura utilizza più riempimento e risulta più debole. Se gli spazi sono troppo stretti, la fusione potrebbe non essere completa. Una semplice regola è quella di mantenere gli spazi tra i giunti tra 0,5 mm e 1 mm per la maggior parte degli spessori di lamiera.

Anche le condizioni della superficie sono importanti. Oli, rivestimenti o strati di ossido bloccano la corretta penetrazione della saldatura. Nell'alluminio, lo strato di ossido può aumentare il punto di fusione della superficie di oltre 100°C rispetto al metallo di base. La scelta di fasi di pre-pulizia, come lo sgrassaggio o l'applicazione di pellicole protettive, aiuta a ridurre i difetti di saldatura.

L'accesso è un altro fattore chiave. Se le flange o i rinforzi bloccano la torcia, i saldatori non possono raggiungere completamente il giunto. Lasciare uno spazio libero di almeno 10 mm intorno alle aree di saldatura facilita il lavoro e garantisce una resistenza costante della saldatura.

Progettare per controllare la distorsione della saldatura

La saldatura riscalda il materiale e il successivo raffreddamento lo fa contrarre in modo non uniforme. Ciò causa spesso deformazioni, torsioni o restringimenti negli assemblaggi. Le lamiere sottili sotto i 2 mm sono particolarmente soggette a distorsione, anche in presenza di cordoni di saldatura corti.

I progettisti possono ridurre la distorsione bilanciando le saldature su entrambi i lati del pezzo. Anche le saldature sfalsate, invece di quelle lunghe e continue, riducono l'apporto di calore mantenendo la resistenza. Un altro metodo utile è quello di posizionare le saldature vicino all'asse neutro del pezzo, che riduce le forze di flessione durante il raffreddamento.

Progettazione per l'integrazione dell'hardware

L'aggiunta di ferramenta direttamente alla lamiera può far risparmiare tempo durante il processo di assemblaggio. Una buona progettazione garantisce che questi componenti rimangano sicuri e affidabili durante l'uso.

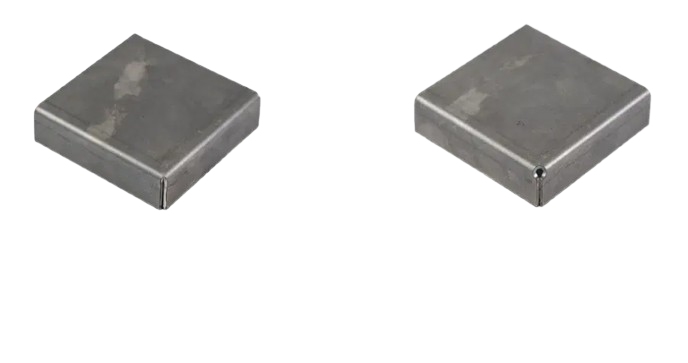

Utilizzo di inserti PEM e prigionieri saldati

Gli inserti PEM forniscono filettature robuste in lamiere sottili dove non è possibile la maschiatura. Per garantire la tenuta, le dimensioni del foro devono corrispondere strettamente alle specifiche dell'inserto. Ad esempio, un dado PEM M4 in acciaio da 1,5 mm richiede un foro con una tolleranza di +0,08/0,00 mm. Anche un foro di soli 0,1 mm più grande può ridurre la forza di tenuta di oltre 20%.

Anche lo spessore della lamiera gioca un ruolo importante. Un dado autobloccante di solito ha bisogno di almeno 1 mm di materiale per fare presa. Le lastre più sottili possono deformarsi durante l'installazione. Controllare la tabella dello spessore minimo fornita dal fornitore aiuta a evitare giunti deboli.

I perni saldati sono un'altra opzione di fissaggio forte. Funzionano bene quando i pezzi devono sostenere carichi elevati. Un perno da 6 mm su acciaio dolce da 2 mm può raggiungere resistenze alla trazione superiori a 5 kN se la superficie è pulita e piana. L'aggiunta di una piccola borchia o di un cuscinetto rialzato nel progetto migliora la penetrazione della saldatura e aiuta a mantenere il perno allineato.

Costruire assemblaggi affidabili di viti e dadi imperdibili

I dadi e le viti imperdibili rimangono attaccati al pezzo anche quando vengono allentati. Questo facilita la manutenzione e riduce il rischio di perdita della ferramenta. Tuttavia, la debolezza delle caratteristiche di ritenzione può causare la rotazione o l'allentamento degli elementi di fissaggio.

Per i dadi imperdibili, la profondità della tasca di ritenzione deve essere pari ad almeno 1,5 volte lo spessore del dado. In un pannello di 3 mm, un dado imperdibile M5 standard può sostenere valori di coppia superiori a 8 Nm senza slittare. Gli angoli arrotondati della tasca distribuiscono le sollecitazioni e migliorano la durata.

Le viti imperdibili devono avere uno spazio sufficiente per muoversi liberamente, ma non così tanto da farle tintinnare. In genere, uno spazio di 0,2-0,3 mm intorno al corpo della vite è sufficiente. Negli involucri elettronici, questa tolleranza assicura che le viti rimangano sicure, pur consentendo un uso ripetuto durante la manutenzione.

L'importanza della finitura nel DFM

La finitura protegge il pezzo e ne migliora l'aspetto. Le giuste scelte progettuali rendono i rivestimenti più consistenti e affidabili.

Progettazione di una buona preparazione delle superfici

La preparazione della superficie ha un effetto diretto sull'adesione dei rivestimenti al metallo. Olio, bave e schizzi di saldatura bloccano l'adesione. I test dimostrano che le superfici sporche possono ridurre la resistenza del rivestimento in polvere di oltre 30%. I progettisti possono contribuire evitando gli angoli stretti con larghezza inferiore a 1 mm, poiché gli strumenti di sabbiatura non possono pulirli efficacemente.

Anche la planarità è importante. Pannelli ondulati o aree deformate possono causare rivestimenti, come ad esempio anodizzazionee di apparire irregolare. Nelle lastre di alluminio, anche una deviazione di 0,3 mm su 300 mm può creare striature visibili dopo l'anodizzazione. Irrigidire le nervature o mantenere uno spessore uniforme riduce la distorsione, contribuendo a mantenere la superficie piatta.

Prevenzione dei problemi nella verniciatura a polvere e nell'anodizzazione

Rivestimento in polvere in genere aggiunge uno spessore di 60-120 micron. Può sembrare poco, ma può cambiare l'accoppiamento. Ad esempio, un foro di 6 mm può restringersi di 0,1-0,2 mm dopo il rivestimento, il che è sufficiente a impedire il montaggio di un elemento di fissaggio. L'aggiunta del gioco o la mascheratura assicurano che le dimensioni siano corrette.

Anche i rivestimenti possono rimanere intrappolati. Fori ciechi, fessure profonde o spazi chiusi possono raccogliere la polvere o il liquido di anodizzazione in eccesso. Quando queste aree polimerizzano o si asciugano, spesso si sfaldano o si indeboliscono. I progettisti possono evitare questo problema aggiungendo fori di drenaggio o di sfiato.

Creare un flusso di lavoro incentrato sul DFM

Un flusso di lavoro solido collega direttamente le scelte progettuali alle modalità di produzione dei pezzi. Quando il DFM è integrato nei processi quotidiani, i progetti si svolgono più rapidamente e i risultati sono più prevedibili.

Creare una collaborazione tra progettazione e produzione

I team di progettazione e fabbricazione spesso guardano i pezzi da angolazioni diverse. Gli ingegneri si concentrano sulla funzione, mentre i costruttori si occupano di utensili e limiti di processo. Una collaborazione precoce aiuta a colmare questo divario e a prevenire gli errori prima che i pezzi raggiungano la fase di produzione.

Le revisioni periodiche della progettazione sono un metodo semplice. I controlli settimanali tra i team di progettazione e di officina possono ridurre le rilavorazioni. I costruttori possono identificare problemi come raggi non piegabili o accessi di saldatura bloccati, mentre gli ingegneri assicurano che l'intento progettuale rimanga intatto.

Anche gli strumenti condivisi sono utili. I sistemi CAD con dati di fabbricazione incorporati, come le librerie di deduzioni di piegatura o i limiti degli utensili di punzonatura, forniscono a entrambi i gruppi un riferimento standard. In questo modo si garantisce l'allineamento dei file di progettazione con le reali capacità dell'officina.

Utilizzo di una lista di controllo per la progettazione di lamiere

Una lista di controllo è un modo affidabile per individuare gli errori prima che si manifestino. Anche se ogni progetto può avere esigenze uniche, alcuni elementi si applicano a quasi tutti i progetti di lamiera.

Punti chiave da includere:

- Verificare che i raggi di curvatura corrispondano agli utensili disponibili.

- Assicurarsi che il diametro dei fori sia almeno pari allo spessore della lastra.

- Lasciare spazio per la ferramenta e i rivestimenti.

- Aggiungere rilievi alle curve e agli intagli.

- Impostare le tolleranze in base all'effettiva capacità di fabbricazione.

Le liste di controllo aiutano a mantenere la coerenza del progetto e a minimizzare il rischio di trascurare i dettagli. In pratica, i team che le utilizzano spesso registrano tempi di consegna più brevi e rendimenti più elevati al primo passaggio.

Anche i progetti di lamiera ben pianificati possono incontrare problemi se non si tiene conto del DFM fin dall'inizio. L'applicazione dei principi del DFM aiuta a creare pezzi più facili da fabbricare, da assemblare in modo affidabile e con prestazioni costanti sul campo.

Per un ulteriore supporto, potete condividere i vostri file CAD con il nostro team. Esamineremo il vostro progetto, vi forniremo consigli pratici di DFM e vi aiuteremo a ottimizzarlo per una produzione più fluida.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.