Il calore, la polvere e l'umidità sono problemi comuni nelle macchine, nei capannoni e negli edifici industriali. Questi problemi diventano più gravi quando il flusso d'aria è bloccato o limitato. Le lamiere forate offrono un modo semplice ed efficace per far circolare l'aria e proteggere i componenti retrostanti.

I pannelli perforati hanno un altro grande vantaggio: garantiscono un flusso d'aria prevedibile. Una struttura ben progettata può raggiungere un rapporto di area aperta superiore a 80%, che consente il passaggio di grandi volumi d'aria con una caduta di pressione minima. Allo stesso tempo, il metallo mantiene la sua struttura e protegge il sistema da urti, detriti e contaminanti.

Come le lamiere forate migliorano la ventilazione?

Questa sezione illustra i principali fattori tecnici che determinano le prestazioni di ventilazione. Ogni punto mostra come la geometria e la disposizione dei fori influenzino il flusso d'aria e il raffreddamento.

Flusso d'aria attraverso l'area aperta

Le prestazioni di ventilazione iniziano con il rapporto di superficie aperta. Questo rapporto indica quanta parte della lastra è costituita da spazio aperto anziché da metallo pieno. Un rapporto più alto favorisce un flusso d'aria più intenso e riduce la resistenza dell'aria. I progetti industriali utilizzano comunemente aree aperte comprese tra 15% e 80%, a seconda del flusso d'aria richiesto.

I fori piccoli con spaziatura ridotta creano un flusso d'aria stabile con meno zone di turbolenza. I fori più grandi fanno passare più volume, ma riducono la capacità di filtraggio e possono aumentare il rumore. I tecnici scelgono il diametro, il passo e la disposizione dei fori in base al carico termico, alla direzione del flusso d'aria e alla sensibilità dei componenti protetti.

Ventilazione naturale e meccanica

Il metallo perforato supporta sia i sistemi a convezione naturale che quelli ad aria forzata.

Nei sistemi passivi, l'aria calda sale attraverso le aperture ed esce dall'involucro. Questo movimento riduce i punti caldi e migliora l'equilibrio della temperatura senza consumare energia. L'effetto è maggiore quando l'area aperta è ampia e distribuita in modo uniforme.

Nei sistemi meccanici, i pannelli perforati fungono da bocchette di aspirazione o scarico a bassa resistenza. Le ventole possono funzionare in modo più efficiente perché non spingono contro le superfici bloccate. La minore resistenza migliora il raffreddamento e riduce il consumo energetico per lunghi cicli di funzionamento.

Riduzione dell'umidità e della condensa

L'accumulo di umidità è una causa comune di guasto nelle apparecchiature elettriche e meccaniche. La lamiera forata aiuta a ridurre la condensa migliorando il ricambio d'aria. Grazie alla circolazione dell'aria, i livelli di umidità rimangono più stabili e l'umidità si accumula meno all'interno dell'involucro.

Negli edifici, i pannelli perforati permettono a pareti e soffitti di "respirare". In questo modo si riduce la condensa nei periodi freddi e si migliora la stabilità strutturale a lungo termine. Negli alloggiamenti delle apparecchiature, un migliore controllo dell'umidità riduce la corrosione e protegge i cablaggi, i gruppi di circuiti stampati e i sensori.

Vantaggi secondari oltre la ventilazione

I punti seguenti evidenziano ulteriori vantaggi tecnici. Questi vantaggi rendono la lamiera forata adatta sia al raffreddamento che alla protezione.

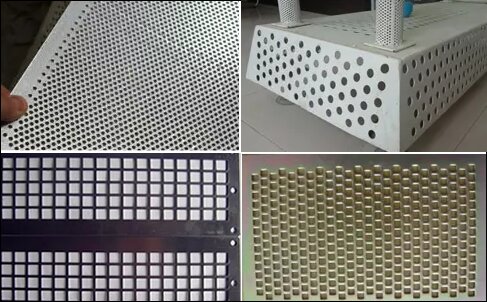

Protezione da polvere, detriti e contaminazione

I pannelli forati bloccano le particelle di grandi dimensioni e consentono il flusso d'aria. Nelle attrezzature agricole, impediscono a sassi, insetti e detriti del raccolto di entrare nel sistema di raffreddamento. Nelle macchine edili, tengono la polvere lontana dai radiatori e dall'elettronica. Nelle strutture industriali, proteggono ventole e filtri da urti imprevisti o oggetti estranei.

Poiché il metallo rimane rigido sotto le vibrazioni, non crolla né si deforma facilmente. Questa stabilità è essenziale in ambienti ad alta densità di polvere o ad alto impatto.

Forza e durata

Il metallo offre una protezione più forte rispetto alle griglie in plastica o alla rete metallica. Resiste agli urti, alla flessione e alle vibrazioni continue. Con un materiale e uno spessore adeguati, le lamiere forate mantengono la loro forma anche a livelli elevati di superficie aperta.

I pannelli in acciaio inox e alluminio si comportano bene in ambienti esterni e corrosivi. Sono in grado di garantire una lunga durata di vita con una manutenzione minima. Questa durabilità è il motivo per cui molte industrie scelgono il metallo perforato per le coperture dei motori, gli alloggiamenti HVAC, gli armadi elettrici e le coperture dei generatori.

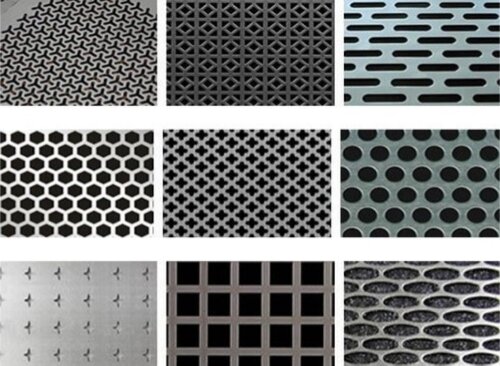

Flessibilità del design e valore estetico

La lamiera forata offre un'ampia gamma di modelli: rotondi, quadrati, scanalati ed esagonali. Ogni modello supporta diverse esigenze di flusso d'aria e di resistenza. Gli ingegneri possono anche utilizzare modelli personalizzati o forme di logo per combinare la funzione con il marchio.

Le applicazioni architettoniche traggono vantaggio dagli effetti visivi creati dalle perforazioni. I pannelli possono diffondere la luce naturale, creare ombre o fungere da frangisole. Queste caratteristiche estetiche migliorano l'aspetto senza ridurre le prestazioni del flusso d'aria.

Considerazioni sulla produzione (DFM)

Questa sezione spiega le scelte di produzione che influenzano il flusso d'aria, la planarità e le prestazioni a lungo termine. Ogni fattore aiuta gli ingegneri a progettare pannelli perforati stabili, economici e facili da produrre.

Opzioni di lavorazione e processo

Le lamiere forate possono essere prodotte mediante punzonatura, punzonatura a torretta CNC o taglio laser.

Punzonatura è il metodo più efficiente per i grandi volumi. Crea schemi di fori veloci e ripetibili, ma ogni colpo introduce uno stress locale nella lastra. Questa sollecitazione può portare a una leggera deformazione quando il rapporto di area aperta è elevato.

Punzonatura a torretta CNC offre una maggiore flessibilità nella forma e nella spaziatura dei fori. I tecnici possono combinare i modelli o regolare il passo in base alle esigenze di raffreddamento. Tuttavia, i fori piccoli in materiali spessi possono richiedere utensili speciali per evitare l'usura o le bave.

Taglio laser offre la massima precisione per progetti personalizzati o lamiere più spesse. Mantiene l'accuratezza dei fori e la pulizia dei bordi, soprattutto nell'acciaio inossidabile o nell'alluminio. Tuttavia, il taglio laser crea una zona termicamente alterata (HAZ), che può indurire leggermente i bordi e influenzare la formatura a valle.

Controllo della planarità e della distorsione del pannello

La perforazione rimuove il materiale e indebolisce la lastra. Con l'aumentare dell'area aperta, aumenta anche il rischio di deformazione. I pannelli con aree aperte superiori a 50-60% spesso richiedono ulteriori controlli di progettazione per mantenere la planarità.

Gli ingegneri utilizzano diversi metodi per ridurre la distorsione:

- Aumentare lo spessore della lastra per riacquistare rigidità

- Aggiungere nervature, flange o bordi sagomati lungo il perimetro.

- Utilizzare una perforazione selettiva, lasciando zone solide in prossimità dei punti di montaggio.

- Ridurre la frequenza dei colpi sulle macchine a torretta per evitare l'accumulo di calore

- Applicare operazioni di spianatura dopo la punzonatura o la formatura

Un altro problema comune è quello di piegare le lamiere perforate troppo vicino allo schema dei fori. Quando i fori si trovano all'interno della zona di piegatura, il materiale si allunga in modo non uniforme. Questo può portare a crepe, fori di forma ovale o prestazioni ridotte del flusso d'aria. Una linea guida generale è quella di tenere le perforazioni ad almeno 2-3 volte lo spessore del materiale lontano dalla linea di piegatura.

Requisiti di finitura

Rivestimento in polvere, anodizzazioneI trattamenti chimici proteggono la lastra dalla corrosione e ne prolungano la durata. Tuttavia, lo spessore del rivestimento può ridurre l'area aperta effettiva, soprattutto quando i diametri dei fori sono piccoli. I rivestimenti spessi possono bloccare parzialmente i bordi o causare un flusso d'aria incoerente attraverso il pannello.

Le finiture lisce facilitano inoltre la pulizia. In ambienti polverosi o esterni, i fori intasati riducono l'efficienza della ventilazione. Una finitura superficiale ben selezionata aiuta il pannello a rimanere pulito più a lungo e a garantire prestazioni costanti.

L'acciaio inossidabile può non richiedere alcun rivestimento in molti ambienti, ma i pannelli in alluminio spesso beneficiano dell'anodizzazione per una maggiore resistenza alla corrosione. L'acciaio al carbonio necessita solitamente di uno strato protettivo per evitare la ruggine, soprattutto in ambienti umidi o agricoli.

Selezione del materiale e dello spessore

Questa sezione illustra come il materiale e lo spessore influenzino il flusso d'aria, la resistenza e la stabilità a lungo termine. Ogni scelta deve bilanciare le esigenze di ventilazione con le prestazioni strutturali e i costi.

Scelte di materiali

Le lamiere forate sono comunemente realizzate in alluminio, acciaio inox e acciaio al carbonio.

- Alluminio è leggero e resistente alla corrosione. È adatto per pannelli HVAC, schermi architettonici e involucri elettronici. Supporta modelli complessi e mantiene una buona planarità.

- Acciaio inox offre la massima resistenza alla corrosione e sopporta ambienti difficili come l'agricoltura, le aree marine e l'esposizione a sostanze chimiche. È da preferire quando la durata e l'igiene sono fondamentali.

- Acciaio al carbonio offre prestazioni meccaniche elevate a un costo inferiore. Richiede rivestimenti per la protezione dalla corrosione ma offre un'eccellente rigidità, che lo rende adatto agli alloggiamenti dei macchinari e alle aree ad alto impatto.

Spessore della lastra e prestazioni strutturali

Lo spessore influenza direttamente la resistenza e la planarità di un pannello perforato. Le lastre sottili consentono perforazioni dense e riducono il peso. Sono comuni negli involucri interni o nelle applicazioni per impieghi leggeri. Tuttavia, le lamiere sottili possono deformarsi facilmente quando il rapporto di superficie aperta è elevato.

Le lastre più spesse offrono una maggiore rigidità, ma i fori piccoli possono essere più difficili da perforare in modo pulito. Potrebbero essere necessari fori più grandi o utensili più robusti. Anche le zone termicamente alterate dal taglio laser si comportano in modo diverso nelle lamiere spesse durante la formatura.

Un progetto equilibrato considera:

- area aperta

- requisiti di piegatura

- impatto o vibrazione previsti

- carichi strutturali

- posizioni di montaggio

In questo modo il pannello rimane stabile e fornisce la ventilazione necessaria.

Trattamento dei bordi e formatura

La finitura dei bordi influisce sulla sicurezza, sull'aspetto e sulla resistenza alla corrosione.

I bordi affilati possono causare lesioni e intrappolare contaminanti. La sbavatura o l'arrotondamento dei bordi migliora la maneggevolezza e riduce la possibilità di rottura del rivestimento nei punti esposti.

La formatura delle lamiere forate richiede un'attenta pianificazione. Quando i fori sono vicini alle curve, il materiale diventa più debole e può distorcersi. Spesso gli ingegneri utilizzano bordi pieni intorno alle zone di piegatura o aumentano il raggio di curvatura per ridurre al minimo le sollecitazioni.

Flessibilità del design e applicazioni visive

Questa sezione mostra come le lamiere forate favoriscano le prestazioni e l'estetica. Ogni punto spiega come i fori influenzino il flusso d'aria, la struttura e l'impatto visivo.

Varietà di modelli per prestazioni ed estetica

- Le lamiere forate supportano molte forme di fori e ogni forma influisce in modo diverso sul flusso d'aria e sulla resistenza.

- Fori rotondi offrono le prestazioni più equilibrate. Riducono la concentrazione delle sollecitazioni e producono un flusso d'aria prevedibile, motivo per cui vengono utilizzati nella maggior parte dei pannelli di ventilazione.

- Modelli esagonali forniscono rapporti di superficie aperta molto elevati e supportano un flusso d'aria più intenso in spazi compatti. Sono comuni nei sistemi di raffreddamento ad alta potenza o nelle coperture dei motori.

- Schemi a fessura aiutano a dirigere il flusso d'aria nella direzione preferita. Inoltre, consentono di ottenere rapporti di superficie aperta più elevati in pannelli stretti.

- Fori quadrati creano un look moderno e forniscono una distribuzione uniforme quando la simmetria visiva è essenziale.

Controllo della luce ed effetti d'ombra

I pannelli forati non si limitano a muovere l'aria. Danno anche forma alla luce negli ambienti architettonici e interni.

Utilizzati come schermi esterni, i pannelli perforati diffondono la luce solare e riducono l'abbagliamento. Riducono il guadagno di calore e mantengono il flusso d'aria attraverso la facciata dell'edificio. Le ombre create dai fori cambiano con il sole, formando un disegno dinamico che aumenta l'interesse visivo.

Le applicazioni per interni utilizzano i pannelli perforati per attenuare l'illuminazione artificiale o ridurre i livelli di rumore. La combinazione di ventilazione e controllo della luce consente a un componente di svolgere più funzioni senza aggiungere complessità al progetto complessivo.

Conclusione

La lamiera forata offre un equilibrio affidabile tra flusso d'aria, resistenza e protezione. Permette all'aria di circolare liberamente, proteggendo al contempo le apparecchiature da polvere, detriti e urti. Con il modello, il materiale e lo spessore corretti, un pannello forato può supportare elevate prestazioni di raffreddamento senza perdere stabilità strutturale.

Gli ingegneri apprezzano il metallo perforato perché il suo comportamento è prevedibile. La geometria dei fori definisce il flusso d'aria. Il materiale e lo spessore definiscono la resistenza. Le scelte di produzione definiscono la planarità e la durata. Quando questi fattori lavorano insieme, il sistema di ventilazione diventa più stabile, più efficiente e più facile da mantenere.

Se avete bisogno di un pannello di ventilazione perforato per un involucro, una macchina o un progetto architettonico, il nostro team di ingegneri può aiutarvi. Condividete i vostri disegni, obiettivi di flusso d'aria o requisiti ambientali. Possiamo esaminare il vostro progetto, suggerire rapporti di area aperta, confrontare schemi di fori e consigliare il materiale e lo spessore giusti per ottenere prestazioni stabili.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.