Il taglio laser della lamiera è oggi uno dei metodi più precisi e flessibili della produzione moderna. Tuttavia, molti acquirenti per la prima volta devono ancora affrontare problemi comuni. Tra questi, disegni poco chiari, scelta di materiali sbagliati o mancanza di dettagli di tolleranza. Questi errori spesso causano ritardi e un aumento dei costi.

Questo articolo spiega come evitare questi problemi prima di effettuare l'ordine. Illustra come funziona il processo di taglio laser, come selezionare i materiali giusti, definire le tolleranze corrette e pianificare le finiture superficiali. Ogni sezione fornisce consigli semplici e pratici per aiutarvi a ottenere risultati accurati a costi ragionevoli.

Come funziona il taglio laser?

Il taglio laser è un metodo che utilizza un raggio di luce focalizzato per tagliare lastre di metallo con grande precisione. L'energia del laser fonde o vaporizza il materiale lungo un percorso prestabilito, creando bordi puliti e lisci. Un sistema controllato dal computer muove il fascio di luce in base al file CAD, consentendo la produzione accurata di forme complesse, fori sottili e spigoli vivi.

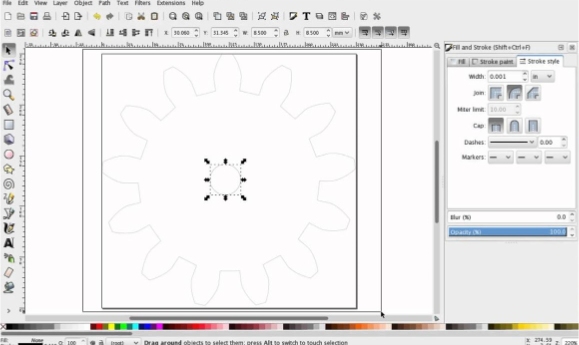

Il processo inizia quando un file di progettazione, solitamente in formato DXF o STEP, viene caricato sul software della macchina. Il software converte il disegno in percorsi di taglio. Quindi, la testa del laser si sposta sulla lamiera, focalizzando il fascio in un punto minuscolo. Il raggio focalizzato raggiunge temperature estremamente elevate, fondendo istantaneamente il metallo lungo il percorso.

Dopo il taglio, i pezzi vengono separati dalla lastra. Le piccole bave vengono pulite. Poiché la trave è così stretta, la larghezza del taglio è minima. Ciò contribuisce a ridurre lo spreco di materiale e a garantire bordi precisi.

Tipi di macchine per il taglio laser

Esistono tre tipi principali di macchine per il taglio laser: a fibra, a CO₂ e YAG. Ogni tipo ha i suoi punti di forza e i suoi impieghi ideali.

Taglio laser in fibra utilizza un laser a stato solido trasmesso attraverso fibre ottiche. È altamente efficiente e ideale per metalli riflettenti come acciaio inossidabile, alluminio, ottone e rame. I laser a fibra garantiscono velocità di taglio elevate, bassa manutenzione ed eccellente precisione.

Taglio laser CO₂ utilizza una miscela di gas composta da anidride carbonica, azoto ed elio. Crea bordi lisci e può tagliare sia metalli che non metalli, come plastica, legno e acrilico. Funziona meglio con l'acciaio dolce e inossidabile di medio spessore, ma è meno efficace sui metalli riflettenti come l'alluminio o l'ottone.

Il taglio laser YAG è meno comune per la lamiera, ma è utile per la marcatura o la foratura di elementi fini. Può trattare metalli sottili e materiali speciali, anche se di solito opera a velocità inferiori rispetto ai laser a fibra.

Preparazione dei file di progettazione

File di progettazione accurati sono alla base di pezzi tagliati al laser precisi. Una formattazione corretta e layout puliti aiutano a prevenire gli errori e a rispettare i tempi di produzione. Ecco come preparare i file CAD per garantire un processo di taglio senza intoppi.

Formati di file accettati

La maggior parte dei sistemi di taglio laser utilizza direttamente i file CAD. I formati più comuni sono DXF, DWG, STEP, IGES e AI.

DXF e DWG sono ideali per il taglio 2D. Definiscono contorni, fori e scanalature utilizzando linee vettoriali. Questi formati assicurano contorni precisi per le parti in lamiera piana.

STEP e IGES sono i migliori per i modelli 3D. Consentono agli ingegneri di visualizzare l'intera geometria e di creare modelli piatti per la piegatura o il piegamento delle sezioni. Questi formati sono utili per i pezzi che richiedono una combinazione di taglio laser e formatura.

I file AI (Adobe Illustrator) sono adatti a semplici disegni piatti come pannelli o insegne. Prima di inviarli, assicuratevi che i percorsi siano puliti, vettoriali e privi di sovrapposizioni.

Quando si esporta, mantenere il disegno in scala 1:1 ed eliminare qualsiasi geometria nascosta o duplicata. Salvate ogni parte come file separato, etichettandolo chiaramente con il tipo di materiale e lo spessore. Questo aiuta gli ingegneri a rivedere rapidamente i file ed evitare errori durante la configurazione.

Suggerimenti di progettazione per un taglio uniforme

Piccoli dettagli di progettazione possono influenzare in modo significativo la precisione del taglio. Seguite queste semplici regole per migliorare i risultati e ridurre al minimo la rilavorazione.

- Dimensione minima della caratteristica: Evitare elementi più piccoli della larghezza del raggio laser, in genere 0,1-0,2 mm. Fori minuscoli o fessure sottili possono fondere o distorcere. Come linea guida, impostare la dimensione minima dei fori pari allo spessore del materiale.

- Compensazione del kerf: Il laser rimuove una stretta striscia di materiale, detta kerf, lungo il suo percorso. Questa larghezza dipende dal materiale e dal tipo di laser, in genere varia da 0,1 a 0,3 mm. Verificate se il vostro produttore regola automaticamente il kerf o se sfalsa il vostro progetto per mantenere dimensioni precise.

- Distanza foro-bordo: Posizionare i fori o i ritagli ad almeno uno spessore di materiale di distanza dal bordo esterno. Se sono troppo vicini, il calore può causare deformazioni o aree deboli. Per i materiali più spessi o sensibili al calore, aumentare la distanza migliora la resistenza e la stabilità del pezzo.

Scegliere il giusto materiale metallico

Ogni metallo si comporta in modo diverso sotto il laser. Capire come ogni materiale taglia e come lo spessore influisce sulla qualità aiuta a scegliere l'opzione migliore per il proprio progetto.

Opzioni di materiali comuni

L'alluminio è un materiale leggero, durevole e resistente alla corrosione. Viene spesso utilizzato per involucri, pannelli e alloggiamenti elettronici. L'alluminio si taglia rapidamente ma riflette la luce, quindi i laser a fibra sono la scelta migliore. Le lastre sottili, da 1 a 4 mm, tagliano in modo netto e lasciano bordi lisci e brillanti.

L'acciaio inossidabile combina alta resistenza, resistenza alla corrosione e una finitura attraente. È ampiamente utilizzato nei dispositivi medici, nelle attrezzature alimentari e nei prodotti per esterni. Sia i laser a fibra che quelli a CO₂ sono in grado di tagliare l'acciaio inossidabile, producendo bordi lisci e senza sbavature.

L'acciaio al carbonio (noto anche come acciaio dolce) è resistente, economico e facile da lavorare. È l'opzione più comune per staffe, telai e lavorazioni generali. I laser a fibra e a CO₂ funzionano entrambi bene, in particolare quando si utilizza il gas di assistenza all'ossigeno per aumentare la velocità di taglio.

L'ottone offre un aspetto decorativo e resiste alla corrosione, rendendolo popolare per la segnaletica e i pannelli architettonici. Poiché l'ottone riflette la luce laser, i laser a fibra sono più efficaci per tagliarlo rispetto ai laser a CO₂.

Spessore del materiale e suo impatto

Lo spessore del materiale influisce notevolmente sui risultati di taglio. Le lamiere sottili si tagliano più velocemente e lasciano bordi più lisci, mentre quelle spesse richiedono una maggiore potenza e un movimento più lento.

Ad esempio, una lastra di acciaio inossidabile da 1 mm si taglia quasi istantaneamente con un bordo pulito e a specchio. Una lastra da 6 mm, invece, necessita di una potenza maggiore e di una velocità inferiore per essere tagliata completamente, con il rischio di opacizzare leggermente il bordo.

I materiali più spessi trattengono inoltre una maggiore quantità di calore, aumentando la possibilità di deformazioni o scolorimenti, soprattutto nei pezzi piccoli. L'uso di griglie di supporto e dei giusti gas di assistenza aiuta a controllare il calore e a mantenere puliti i bordi.

In termini di costi, le lastre più spesse richiedono tempi di taglio più lunghi e consumano più energia, rendendo più costosa la loro lavorazione. Alcuni produttori applicano una tariffa in base al tempo di taglio, per cui l'ottimizzazione del progetto e dello spessore del materiale può far risparmiare tempo e denaro.

Definizione delle tolleranze e della precisione dimensionale

Una buona precisione dipende da quanto strette sono le tolleranze e quanto stabili sono le condizioni di taglio. La comprensione di ciò che il taglio laser è in grado di ottenere - e di ciò che può influenzarlo - aiuta a progettare pezzi che si adattano perfettamente e a rispettare il budget.

Tolleranze tipiche del taglio laser

Le moderne macchine per il taglio laser possono raggiungere tolleranze intorno a ±0,1 mm per la maggior parte delle parti in lamiera. Per lamiere fragili o forme semplici, la precisione può arrivare a ±0,05 mm. Questi livelli sono più che sufficienti per la maggior parte delle staffe, dei pannelli e degli involucri.

Se il progetto richiede accoppiamenti molto stretti o caratteristiche altamente dettagliate, potrebbe essere necessaria una lavorazione aggiuntiva. Le tolleranze più strette di ±0,05 mm richiedono spesso processi secondari come la fresatura, l'alesatura o la rettifica. Questi processi aiutano a perfezionare piccoli fori, scanalature o bordi critici che il laser da solo non è in grado di perfezionare.

Quando si stabiliscono le tolleranze, è meglio specificarle solo dove sono veramente importanti. Applicare tolleranze strette ovunque aumenta i costi e i tempi di produzione. Mantenendo le aree funzionali rigorose e consentendo limiti più laschi altrove, si mantiene la precisione senza spese inutili.

Fattori che influenzano la precisione

Diversi fattori influenzano l'aderenza di una fresa laser alle dimensioni del progetto.

La calibrazione della macchina è un elemento chiave. Una calibrazione regolare assicura che il raggio sia perfettamente allineato e focalizzato, mantenendo la coerenza in ogni taglio. Anche piccoli disallineamenti possono causare bordi irregolari o leggere variazioni di forma.

Anche la planarità del materiale influisce sulla precisione. Se la lastra è piegata o irregolare, il laser può perdere la messa a fuoco, alterando la larghezza del taglio e la profondità di taglio. L'utilizzo di materiale piatto e livellato aiuta a mantenere risultati uniformi.

L'espansione termica è un altro fattore. Il calore del laser può far espandere leggermente il metallo durante il taglio. Quando il pezzo si raffredda, si contrae di nuovo, causando talvolta piccoli spostamenti dimensionali. Questo effetto è più pronunciato nelle lamiere e nei materiali più spessi, come l'acciaio inossidabile, che trattengono il calore per un periodo più lungo.

Selezione della giusta finitura superficiale

La finitura superficiale determina sia l'aspetto del pezzo che le sue prestazioni a lungo termine. La scelta della finitura giusta migliora la durata, l'aspetto e la resistenza alla corrosione. Ecco i metodi di finitura più comuni e le indicazioni su quando applicarli.

Processi di finitura comuni

Anodizzazione è ampiamente utilizzato per le parti in alluminio. Crea uno strato di ossido duro e protettivo che previene la corrosione e può essere tinto in molti colori. Questa finitura migliora sia l'aspetto che la resistenza all'usura, rendendola ideale per alloggiamenti elettronici, pannelli decorativi e componenti per esterni.

Rivestimento in polvere utilizza un processo elettrostatico per applicare la polvere secca, che viene poi indurita tramite cottura per formare uno strato resistente e uniforme. Funziona su acciaio, acciaio inox e alluminio. Le parti verniciate a polvere resistono a graffi, ruggine e sbiadimento e sono disponibili in un'ampia gamma di colori. È comunemente usata per coperture di macchinari, involucri e prodotti di consumo.

Lucidatura leviga e schiarisce la superficie, conferendole un aspetto riflettente. Viene spesso applicata all'acciaio inossidabile per ottenere un aspetto pulito e a specchio. La lucidatura rimuove anche i difetti minori e migliora l'igiene, rendendola adatta ad applicazioni mediche, alimentari e decorative.

Spazzolatura conferisce una texture delicata e lineare al metallo utilizzando nastri o tamponi abrasivi. Riduce i riflessi e crea una finitura morbida e opaca. Questo tipo di finitura è popolare per le scatole di controllo, i pannelli e gli elettrodomestici in cui si desidera un aspetto uniforme e professionale.

Quando finire prima o dopo il taglio?

La finitura può essere eseguita prima o dopo il taglio laser, a seconda del progetto e dei requisiti visivi.

I materiali prefiniti, come l'alluminio anodizzato o l'acciaio inossidabile spazzolato, sono convenienti quando sono accettabili lievi segni di calore vicino ai bordi. Permettono di risparmiare tempo e di eliminare ulteriori passaggi dopo il taglio. Tuttavia, il taglio attraverso strati rivestiti o verniciati può talvolta lasciare una leggera decolorazione dei bordi.

Per i pezzi che devono avere un aspetto perfetto, la scelta migliore è la post-trattazione dopo il taglio. Rimuove eventuali bave, ossidazioni o macchie di calore che possono essersi formate durante il processo di taglio. La post-finitura assicura inoltre che i rivestimenti o i trattamenti coprano uniformemente tutte le superfici, compresi i bordi e i fori di taglio.

Ottimizzazione dell'ordine per costi e tempi di consegna

Piccole modifiche al design e alla pianificazione possono fare una grande differenza in termini di costi e velocità. Ecco come ordinare in modo intelligente e ottenere risultati più rapidi e convenienti.

Ordini batch vs ordini prototipo

Il taglio laser richiede un lavoro di impostazione che comprende la preparazione del file, la calibrazione della macchina e il posizionamento della lamiera. Queste fasi richiedono più o meno lo stesso tempo, sia che si tratti di un pezzo che di centinaia. Ecco perché gli ordini di prototipi di solito costano di più per pezzo: i costi di impostazione sono suddivisi tra un numero inferiore di pezzi e le piccole tirature spesso richiedono una maggiore gestione manuale o regolazioni.

Gli ordini a lotti, invece, sono molto più efficienti. Una volta completata l'impostazione, la macchina può funzionare ininterrottamente, tagliando molti pezzi con una supervisione minima. Questo riduce il costo per unità e garantisce una qualità costante per l'intero lotto. Per le grandi produzioni, questa efficienza fa una grande differenza in termini di tempo e di budget.

Suggerimenti per la progettazione per la produzione

Un buon design non solo ha un bell'aspetto, ma aiuta anche a ridurre i costi di produzione. Ecco alcuni modi per rendere i vostri pezzi più facili e veloci da tagliare:

- Semplificare la geometria. Evitate le forme troppo dettagliate o le decorazioni non necessarie, che aggiungono ulteriore tempo di taglio. Linee dritte e curve morbide tagliano in modo più efficiente, riducendo l'accumulo di calore.

- Raggruppare parti simili. Combinate componenti dello stesso materiale e spessore in un unico lavoro di taglio. In questo modo si limitano i cambi di materiale e si riducono i tempi di allestimento.

- Utilizzare un nesting efficiente. Nidificare significa disporre i pezzi sulla lastra in modo da utilizzare la maggior quantità possibile di materiale. Lasciare un piccolo spazio, di circa 1-2 mm, per il taglio e il controllo del calore. Un buon nesting riduce gli scarti e fa risparmiare sui costi delle materie prime.

- Aggiungere piccole linguette o microgiunti. Questi mantengono i pezzi attaccati alla lamiera durante il taglio, evitando che si ribaltino o si spostino. Ciò contribuisce a mantenere bordi più puliti e a ridurre la necessità di rilavorazioni.

- Evitare i raggi d'angolo stretti. Gli spigoli vivi richiedono più tempo per il taglio e consumano più rapidamente l'ugello. L'aggiunta di piccoli filetti rende il taglio più fluido, prolunga la durata dell'utensile e migliora la qualità dei bordi.

Perché lavorare con Shengen per il taglio laser personalizzato?

Quando precisione, velocità e affidabilità sono fondamentali, la scelta del giusto partner di produzione è essenziale. Shengen fornisce un supporto completo, dalla revisione del progetto alla produzione finale, assicurando che ogni pezzo soddisfi i vostri requisiti con una qualità costante di cui potete fidarvi.

Il nostro team di ingegneri esamina attentamente ogni file CAD prima di iniziare il taglio. Verifica le dimensioni, le tolleranze e la spaziatura dei bordi per garantire che ogni pezzo sia ottimizzato per un taglio regolare e un assemblaggio preciso. Questa revisione in fase iniziale aiuta a prevenire errori che potrebbero causare ritardi nella produzione o costi aggiuntivi.

Forniamo anche suggerimenti pratici di progettazione per rendere la produzione dei vostri pezzi più facile ed economica. Che si tratti di regolare le dimensioni dei fori per ottenere tagli più netti o di ottimizzare i layout di nesting per ridurre al minimo lo spreco di materiale, i nostri ingegneri forniscono soluzioni che fanno risparmiare tempo e risorse. Riceverete un feedback chiaro prima dell'inizio della produzione, per garantire che i vostri pezzi siano precisi al primo colpo.

Caricate oggi stesso i vostri disegni CAD per una revisione DFM gratuita. Il nostro team di ingegneri valuterà il vostro progetto per verificarne la producibilità e vi fornirà un preventivo rapido e accurato per il vostro progetto di taglio laser su metallo.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.