La lavorazione di pezzi complessi non è mai un compito facile. Ingegneri e produttori lavorano quotidianamente con tolleranze strette, forme intricate e requisiti esigenti in termini di materiali. Molti progetti falliscono non perché il progetto sia difettoso, ma perché piccoli dettagli, come il posizionamento dei fori, l'accesso agli utensili o la tenuta dei pezzi, vengono trascurati nelle prime fasi del processo.

Questo articolo è stato scritto per contribuire a colmare questa lacuna. L'obiettivo è condividere idee chiare e preziose che semplificano, accelerano e migliorano l'affidabilità della lavorazione di pezzi complessi. Esaminando le sfide più comuni e fornendo suggerimenti pratici, ci proponiamo di aiutare ingegneri, progettisti e team di produzione a ridurre i tentativi e gli errori, ottenendo in definitiva risultati più stabili.

Esaminiamo ora ogni area passo per passo e vediamo come una progettazione innovativa e un'attenta pianificazione possono trasformare pezzi complessi in progetti di lavorazione fluidi e di successo.

1. Pianificare attentamente il posizionamento dei fori

Quando si progettano i pezzi, è bene considerare la spaziatura e la profondità fin dalle prime fasi del processo. Tenete i fori lontani da bordi, pareti sottili e angoli per evitare distorsioni. Fori troppo ravvicinati possono rimuovere troppo materiale in una volta sola, creando calore e riducendo la precisione dimensionale.

Il raggruppamento dei fori per dimensione e profondità può semplificare il processo di produzione. Riduce i cambi di utensile e mantiene costanti le condizioni di lavorazione. Per i fori profondi, la foratura a gradini è la più efficace: si inizia con un foro pilota più piccolo e lo si allarga gradualmente. In questo modo si mantiene la stabilità dell'utensile e si garantisce una migliore rimozione dei trucioli.

Come riferimento, i fori in asse possono avere un diametro di 1 mm. I fori laterali o radiali, invece, dovrebbero essere leggermente più grandi, circa 2 mm, per mantenere la resistenza e prevenire la deflessione dell'utensile. I fori profondi devono generalmente rimanere entro sei volte il diametro del foro per evitare l'instabilità.

Allineare i fori lungo assi comuni, quando possibile. Ciò consente alla macchina di completare più fori in un'unica impostazione, migliorando la precisione e riducendo il tempo di ciclo. Se sono necessari fori angolati o decentrati, simulare i percorsi degli utensili in 3D per verificare i problemi di gioco e prevenire le collisioni.

2. Gestire le caratteristiche profonde con strategia

Gli elementi profondi, come tasche, scanalature e cavità, sono standard nei pezzi complessi, ma richiedono un'attenta pianificazione per essere lavorati con precisione. Senza un approccio adeguato, gli utensili lunghi possono piegarsi o vibrare, con conseguenze sulla precisione e sulla qualità della superficie. Forze non uniformi durante il taglio profondo possono inoltre creare tensioni interne, con conseguenti deformazioni dopo la lavorazione.

Utilizzare l'utensile più corto in grado di raggiungere la profondità richiesta. Un utensile più corto ha una migliore rigidità e produce una superficie più liscia. Quando sono necessarie caratteristiche profonde, rimuovere il materiale in diverse passate graduali invece di tagliare l'intera profondità in una sola volta. In questo modo si mantengono costanti le forze di taglio e si migliora la durata dell'utensile.

Come riferimento per la progettazione, cercate di mantenere la profondità di una scanalatura o di una tasca fresata entro sei volte la sua larghezza. Superare questo rapporto spesso aumenta il rischio di vibrazioni e di deviazione dell'utensile. Lasciare almeno 0,020 pollici (0,5 mm) di spessore della parete accanto all'elemento per mantenere la resistenza ed evitare la distorsione. Per le scanalature esterne sui pezzi torniti, mantenere una profondità inferiore a 24,1 mm ed evitare larghezze inferiori a 1,2 mm. Il rispetto di questi limiti fondamentali aiuta a trovare un equilibrio tra precisione e stabilità.

3. Progettare filettature e inserti migliori

Iniziare con la dimensione della filettatura e la classe di montaggio corrette per il pezzo. Per le filettature interne, assicurarsi che la parete circostante sia sufficientemente spessa da evitare rotture o distorsioni durante il processo di taglio. Evitare di posizionare i fori filettati troppo vicini ai bordi o alle sezioni sottili, per evitare di indebolire il pezzo e causare problemi di assemblaggio.

Scegliere i metodi di creazione della filettatura in base al materiale. I metalli duri spesso funzionano meglio con la fresatura dei filetti, che produce filetti puliti e consente piccole regolazioni senza richiedere un cambio di utensili. I metalli più morbidi, come l'alluminio, possono essere filettati in modo efficiente, ma è necessaria una buona lubrificazione e un buon controllo dei trucioli per evitare strappi o gallerie.

Supponiamo che il pezzo abbia più elementi filettati; raggruppate le filettature della stessa dimensione e dello stesso tipo. In questo modo si riduce la necessità di cambiare gli utensili e si accorcia il tempo di ciclo. Anche l'uso di filettature di dimensioni standard, quando possibile, è utile. Le filettature personalizzate possono rallentare la produzione, rendere più difficile la manutenzione e aumentare il rischio di errori.

4. Mantenere il testo semplice e pratico

L'aggiunta di testi, loghi o etichette ai pezzi lavorati è comune, ma può rallentare la produzione e aumentare i costi se non è progettata con attenzione. Caratteri molto dettagliati, incisioni profondeI caratteri piccoli o minuscoli possono usurare gli utensili più velocemente, allungare i tempi di ciclo e talvolta rendere le marcature difficili da leggere. Un testo semplice è più facile da lavorare, produce risultati più puliti ed evita inutili complicazioni.

Scegliete caratteri chiari e facili da tagliare. I caratteri sans-serif con larghezza di tratto costante, come Arial o Helvetica, sono i migliori per la lavorazione CNC. Evitate i caratteri decorativi o corsivi, poiché le loro curve sottili e i dettagli fini sono difficili da riprodurre con precisione per le macchine. Se possibile, utilizzare caratteri di dimensioni maggiori, soprattutto per i pezzi piccoli dove l'accesso agli utensili è limitato.

Controllare attentamente la profondità dell'incisione. Un testo poco profondo, circa 0,2-0,5 mm, è di solito sufficiente per una buona visibilità. Le incisioni profonde richiedono più passaggi e aumentano il rischio di rottura dell'utensile. Se il testo è destinato all'identificazione piuttosto che alla funzione, l'incisione superficiale è più veloce, più pulita e più coerente dell'incisione profonda.

5. Aggiungere i raggi corretti agli angoli

Progettare angoli interni con raggi che corrispondano o superino leggermente il raggio della fresa. Ad esempio, se si utilizza una fresa da 6 mm, impostare il raggio dell'angolo su almeno 3 mm o poco più. Ciò consente all'utensile di muoversi agevolmente senza lasciare materiale non tagliato o causare eccessive sollecitazioni. I raggi più grandi consentono inoltre di lavorare con avanzamenti più elevati e di ridurre l'usura dell'utensile.

Evitare raggi molto piccoli o incoerenti tra elementi simili. Ogni dimensione diversa può aumentare il tempo di programmazione e può richiedere utensili separati. L'uso di raggi uniformi, ove possibile, semplifica l'impostazione e migliora la ripetibilità. Se gli spigoli vivi sono essenziali, considerare un processo secondario come Elettroerosione (EDM)che può produrre bordi precisi, ma aggiunge tempo e costi.

I raggi migliorano anche la resistenza dei pezzi. Gli spigoli vivi sono punti di stress in cui possono insorgere cricche, soprattutto nei pezzi portanti. L'aggiunta anche di un piccolo raggio distribuisce le sollecitazioni in modo più uniforme, migliorando la durata e riducendo il rischio di cedimenti per fatica nel tempo.

6. Pensare in anticipo all'accesso agli strumenti

Prima della lavorazione, visualizzare come l'utensile da taglio raggiungerà ogni elemento per garantire un'operazione fluida. Ogni faccia, tasca e foro deve avere un percorso libero senza ostruzioni. Gli elementi profondi o nascosti possono richiedere lievi modifiche al progetto, come l'allargamento di un angolo o lo spostamento di un elemento, per consentire agli utensili standard di adattarsi e operare in modo efficiente.

Evitare progetti che costringono l'utensile a lavorare ad angoli acuti o in spazi ristretti per lunghi periodi. Queste condizioni aumentano le vibrazioni e la deflessione dell'utensile, che possono influire sulla precisione e sulla finitura della superficie. Invece, è preferibile suddividere gli elementi complessi in più passate meno profonde, che gli utensili più corti e più rigidi possono gestire facilmente.

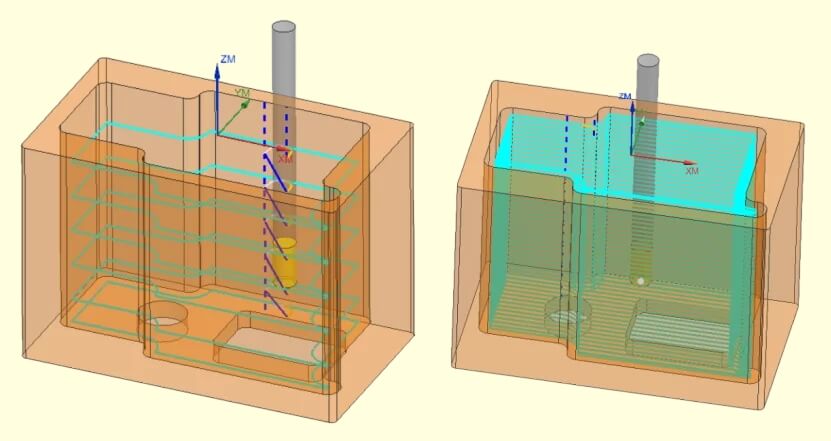

Per le macchine CNC multiasse, utilizzare la loro capacità di riposizionare automaticamente il pezzo. Questo migliora l'accesso da più angolazioni e può ridurre il numero di impostazioni necessarie. Anche con Lavorazione a 5 assiGli spigoli interni o le superfici bloccate possono limitare il movimento dell'utensile, quindi mantenere i progetti lisci e aperti aiuta a mantenere l'efficienza e la precisione.

7. Ottimizzare il fissaggio per la stabilità

Prima di iniziare la lavorazione, considerare come verrà tenuto il pezzo. Ogni pezzo richiede un punto di riferimento stabile, o datum, per garantire un posizionamento e un allineamento coerenti. I pezzi complessi possono richiedere più configurazioni, quindi è necessario prevedere superfici piane e accessibili che possano essere fissate in modo sicuro senza bloccare l'utensile. Evitare di utilizzare aree curve o sottili per il fissaggio, poiché possono piegarsi o deformarsi sotto pressione.

Distribuire le forze di serraggio in modo uniforme. Una pressione non uniforme può distorcere il pezzo, soprattutto nelle sezioni a pareti sottili. Ganasce morbide, dispositivi personalizzati o tavoli a vuoto sono utili per i materiali delicati. Le attrezzature modulari funzionano bene per i prototipi o i piccoli lotti perché possono essere regolate rapidamente tra i pezzi.

Per le lavorazioni su più assi, pianificare attrezzature che consentano l'accesso a tutti gli elementi critici. Un'attrezzatura ben progettata riduce il numero di riposizionamenti, gli errori di allineamento e i tempi di ciclo.

Migliorate l'efficienza della vostra lavorazione e riducete al minimo i costosi errori con il supporto di un CNC esperto. Raggiungeteci oggi per parlare del vostro progetto complesso e ricevere un preventivo rapido e non vincolante!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.