L'aumento dei costi di produzione può mettere a dura prova qualsiasi progetto. Spesso queste spese derivano da sprechi di materiale, progetti inefficienti o produzione lenta. I costi elevati non solo influiscono sui prezzi e sui tempi di consegna, ma possono anche avere un impatto sulla qualità del prodotto. La buona notizia è che molti dei principali fattori di costo nella fabbricazione di lamiere possono essere gestiti con il giusto approccio.

La riduzione dei costi di fabbricazione delle lamiere inizia con una progettazione più intelligente, un uso efficiente dei materiali e una produzione ottimizzata. L'ottimizzazione di ogni fase, dall'ideazione alla produzione finale, consente di risparmiare tempo, ridurre gli sprechi e aumentare i margini di profitto.

Controllare i costi non significa sacrificare la qualità. Ecco nove modi comprovati per ridurre le spese di fabbricazione mantenendo i vostri prodotti affidabili e performanti.

1. Ottimizzazione della progettazione per l'efficienza dei costi

Buone decisioni di progettazione influiscono direttamente sui costi di produzione. Più un progetto è efficiente, meno fasi, strumenti e materiali sono necessari per produrlo. I progetti ben ottimizzati sono più veloci da realizzare, più facili da assemblare e più adatti alla produzione su larga scala.

Semplificare la geometria dei pezzi per ridurne la complessità

Le forme complesse di solito comportano costi maggiori perché richiedono più lavorazioni, impostazioni e utensili specializzati. Ogni ulteriore piegatura, taglio o saldatura aggiunge tempo di lavoro e aumenta la possibilità di errore.

La semplificazione della geometria dei pezzi migliora la coerenza, riduce i tempi di produzione e accelera il time-to-market.

Iniziate valutando se ogni caratteristica ha uno scopo funzionale. Eliminate i dettagli decorativi o non necessari che rallentano la lavorazione. Privilegiate linee rette e angoli semplici invece di curve o angoli acuti. Evitate le linee profonde, le curve strette o i contorni intricati che rendono più difficile il taglio o la piegatura al laser.

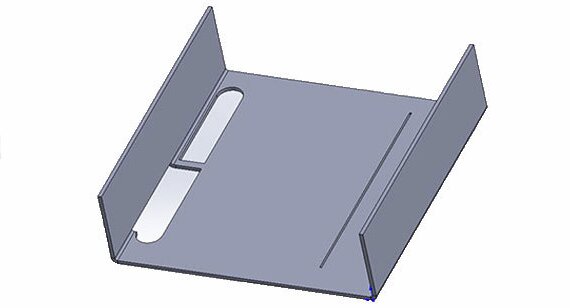

Anche la riduzione del numero di piegature o la combinazione di più componenti in un unico pezzo formato possono ridurre i costi di assemblaggio e saldatura. Ad esempio, invece di saldare diversi pannelli per formare una scatola, si può piegare una singola lastra nella forma richiesta. Questo approccio consente di risparmiare tempo, migliorare la precisione e aumentare la resistenza strutturale.

Standardizzazione delle dimensioni, dei raggi e delle caratteristiche dei fori

La standardizzazione è un modo semplice ma efficace per ridurre i costi. L'utilizzo di fori, raggi di curvatura e ferramenta di dimensioni coerenti riduce i tempi di impostazione, i cambi di utensili e gli errori di produzione. Inoltre, consente una fabbricazione più rapida e fluida.

Ad esempio, limitando la varietà dei diametri dei fori si riduce il numero di utensili di punzonatura necessari e si mantengono costanti le impostazioni durante le grandi tirature. I raggi di curvatura standard consentono agli operatori di completare più pezzi utilizzando le stesse impostazioni della pressa piegatrice, risparmiando tempo di regolazione.

Ove possibile, utilizzare bulloni, dadi e elementi di fissaggio invece di componenti personalizzati. I componenti personalizzati spesso richiedono utensili speciali, aumentano i tempi di consegna e i costi di approvvigionamento.

2. Selezione e utilizzo dei materiali

I costi dei materiali rappresentano spesso una parte importante delle spese totali di fabbricazione. La scelta del tipo e dello spessore di metallo giusto influisce notevolmente sulle prestazioni e sul budget.

Scegliere i materiali in base alla funzione e al budget

La scelta del materiale deve iniziare con una chiara comprensione dei requisiti del pezzo. I diversi metalli si comportano in modo diverso durante la lavorazione: alcuni si piegano facilmente, altri resistono alla corrosione e altri ancora offrono un'elevata resistenza. L'obiettivo è quello di soddisfare le esigenze di prestazione senza eccedere nella progettazione.

Ad esempio:

- Acciaio dolce è conveniente, facile da formare e si salda bene, ideale per applicazioni generiche.

- Acciaio inox offre un'eccellente durata e resistenza alla corrosione, ma costa di più ed è più difficile da lavorare.

- Alluminio è leggero e facile da lavorare, ma richiede una particolare attenzione durante la saldatura e la formatura, poiché si graffia facilmente.

Anche lo spessore del materiale è importante. Le lastre più spesse non solo costano di più, ma richiedono anche più tempo per essere tagliate. Se il progetto lo consente, l'uso di materiali più sottili, pur mantenendo la resistenza, può ridurre significativamente i costi.

Ridurre gli sprechi grazie a un efficiente nesting

Anche i materiali migliori possono essere sprecati a causa di un cattivo utilizzo della lamiera. Il nesting - la disposizione dei pezzi su una lastra - svolge un ruolo cruciale nella riduzione degli scarti. Un nesting efficace massimizza l'utilizzo della lamiera e riduce gli scarti.

Il software CAD può ottimizzare i layout per ottenere spazi minimi e la migliore resa. Il raggruppamento di pezzi dello stesso materiale e spessore consente di condividere le impostazioni di taglio, riducendo al minimo i tempi di impostazione e migliorando la produttività.

Anche la progettazione di pezzi con forme o proporzioni compatibili aiuta. Piccoli accorgimenti progettuali, come la rotazione di un pezzo o la regolazione di una flangia, possono aumentare notevolmente l'efficienza dei materiali e far risparmiare i costi.

3. Gestione delle tolleranze e delle specifiche

Tolleranze e le specifiche delle superfici hanno un impatto diretto sui costi di produzione. Tolleranze troppo strette o finiture non necessarie aumentano i tempi di lavorazione, i requisiti di ispezione e la complessità della produzione.

Evitare tolleranze troppo strette

Le tolleranze strette richiedono una maggiore precisione, che rallenta la produzione e aggiunge ulteriori passaggi per la calibrazione e i controlli di qualità. Se un pezzo non richiede una precisione estrema, queste misure non fanno che aumentare i costi.

Applicare tolleranze ragionevoli che soddisfino i requisiti funzionali del pezzo. Ad esempio, i fori di fissaggio possono richiedere un controllo più stretto, mentre le superfici non critiche possono essere più indulgenti. Capire come le parti si adattano e interagiscono aiuta a identificare i punti in cui la precisione è veramente importante.

Una comunicazione tempestiva con il fabbricante è essenziale. Questi può consigliare le tolleranze raggiungibili in base al tipo di materiale e alla capacità di processo. Per esempio, taglio laser possono naturalmente rispettare tolleranze minime, mentre altri processi potrebbero richiedere una post-lavorazione. La corrispondenza tra le aspettative di tolleranza e il processo scelto aiuta a evitare un eccesso di progettazione e di costi.

Specificare solo le finiture e i rivestimenti necessari

Finiture e rivestimenti di superficie I rivestimenti sono in grado di proteggere i pezzi dalla corrosione, dall'usura e dai danni ambientali, ma le finiture non necessarie comportano un aggravio di costi e tempi di consegna. Ogni rivestimento aggiuntivo richiede materiali, preparazione e, a volte, outsourcing.

Considerare le condizioni di utilizzo e di esposizione del pezzo:

- Le parti interne o nascoste possono richiedere solo una fresatura di base.

- I componenti esterni o visibili potrebbero richiedere verniciatura a polvere, anodizzazione, O placcatura.

Scegliere i rivestimenti in base alle reali esigenze aiuta a prevenire gli sprechi.

A volte è il materiale di base stesso a fornire una protezione adeguata. Ad esempio, l'acciaio inossidabile offre una resistenza naturale alla corrosione e l'alluminio forma uno strato di ossido autoprotettivo. La comprensione di queste proprietà può eliminare le fasi di finitura ridondanti e far risparmiare tempo e denaro.

4. Ottimizzazione dell'assemblaggio e della giunzione

Assemblea è una delle fasi più laboriose della fabbricazione della lamiera. Progettare i pezzi per un assemblaggio più semplice e veloce aiuta a ridurre i tempi di produzione, a migliorare la precisione e a diminuire i costi di manodopera.

Progettazione con un minor numero di elementi di fissaggio e di saldature

Valutate ogni saldatura o elemento di fissaggio per vedere se è veramente necessario. Alcune giunzioni possono essere riprogettate utilizzando curve o flange sagomate, che tengono insieme i pezzi senza bisogno di hardware aggiuntivo. La saldatura a punti o l'incollaggio possono sostituire le saldature lunghe mantenendo una resistenza sufficiente.

Anche la standardizzazione dei tipi di fissaggio contribuisce all'efficienza. L'uso di uno o due tipi di viti riduce al minimo il cambio di utensili e semplifica la gestione del magazzino. I dispositivi di fissaggio autoaggancianti o autofilettanti sono scelte eccellenti: si installano rapidamente, non richiedono filettatura e garantiscono giunzioni robuste e affidabili.

La riduzione dei punti di saldatura fa risparmiare tempo, minimizza la distorsione termica e riduce la finitura post-saldatura. Un minor numero di operazioni di saldatura riduce anche il rischio di disallineamento. Una struttura semplificata che si incastra in modo naturale garantisce maggiore coerenza e velocità di produzione.

Utilizzo di schede, slot e funzioni di autocollocazione

Le linguette, le scanalature e le caratteristiche di auto-localizzazione possono accelerare notevolmente l'assemblaggio e migliorare la precisione. Queste caratteristiche progettuali aiutano i pezzi ad allinearsi automaticamente durante l'assemblaggio, riducendo la necessità di fissaggi, morsetti o strumenti di misura.

I progetti con linguette e scanalature tengono i componenti in posizione prima della saldatura o del fissaggio, particolarmente utili per assemblaggi di grandi dimensioni o di tipo scatolato che richiedono un allineamento preciso. Riducono l'errore umano, semplificano il posizionamento e abbreviano i tempi di configurazione.

Le caratteristiche di autolocalizzazione sono ideali anche per l'assemblaggio automatizzato. I robot o le macchine possono allineare e posizionare facilmente i pezzi grazie a queste guide integrate. Anche nell'assemblaggio manuale, gli operatori possono allineare i pezzi al tatto, migliorando la velocità e la precisione.

5. Prototipazione e validazione iniziale

La prototipazione svolge un ruolo fondamentale nel controllo dei costi di produzione. Creare e testare un prototipo in anticipo aiuta a identificare i difetti di progettazione prima della produzione di massa, evitando costose rilavorazioni e ritardi in seguito.

Utilizzate la prototipazione rapida per evitare costose riprogettazioni

La prototipazione rapida consente a ingegneri e progettisti di trasformare i modelli digitali in parti reali nel giro di pochi giorni. Questo processo rivela le prestazioni di un progetto in condizioni reali, consentendo rapidi aggiustamenti prima dell'inizio della produzione su larga scala.

Metodi come il taglio laser, Lavorazione CNC, E Stampa 3D può fornire rapidamente prototipi accurati. Questi campioni possono rivelare errori di assemblaggio, problemi di interferenza o strutture deboli. L'individuazione precoce di questi problemi evita costose modifiche agli utensili e sprechi di materiale in un secondo momento.

I prototipi migliorano anche la collaborazione tra progettisti, produttori e utenti finali. I campioni fisici facilitano la discussione degli intenti progettuali e la conferma dei dettagli. I team possono prendere decisioni informate e basate sui dati, invece di affidarsi esclusivamente a modelli digitali o simulazioni.

Convalidare l'assemblaggio e il funzionamento prima della produzione di massa

La convalida assicura che il progetto del pezzo soddisfi tutti i requisiti di prestazione e di assemblaggio prima di aumentare la produzione. Verifica che i pezzi si adattino correttamente, funzionino bene e possano essere prodotti in modo efficiente.

La convalida dell'assemblaggio verifica l'allineamento e l'accoppiamento tra i componenti. Disallineamenti o accoppiamenti stretti possono richiedere una rilavorazione o portare al rifiuto. La verifica dell'accoppiamento in anticipo previene questi problemi.

La convalida funzionale valuta le prestazioni di un componente in condizioni reali, come il carico, le vibrazioni o le variazioni di temperatura. Assicura che il componente funzioni come previsto, senza usura o guasti prematuri.

6. Collaborazione con la catena di fornitura e i fornitori

Una stretta collaborazione con fornitori e produttori può avere un impatto notevole sui costi complessivi di produzione. L'impegno tempestivo con partner esperti migliora la producibilità, accorcia i tempi di consegna e aumenta il controllo dei costi.

Collaborare con i produttori durante la fase di progettazione

Coinvolgere il partner di produzione fin dalle prime fasi di progettazione aiuta a identificare i potenziali problemi di produzione prima che diventino costosi. I produttori conoscono il comportamento dei materiali, i limiti degli utensili e le efficienze di processo che i progettisti potrebbero trascurare.

La collaborazione precoce consente agli ingegneri di apportare miglioramenti pratici alla progettazione, come la regolazione dei raggi di curvatura per adattarli agli utensili disponibili, l'eliminazione delle saldature non necessarie o la modifica dei ritagli per la lavorazione laser standard. Queste intuizioni possono semplificare la produzione e ridurre tempi e costi.

Inoltre, rafforza la comunicazione, aiutando entrambe le parti ad allinearsi sugli obiettivi di progettazione, sulle tolleranze e sulle preferenze dei materiali. Questo riduce al minimo le revisioni e accelera il processo dal prototipo alla produzione, garantendo flussi di lavoro più fluidi e meno ritardi.

Sfruttare la competenza dei fornitori per trovare opportunità di riduzione dei costi

I fornitori e i fabbricanti hanno un'ampia conoscenza dei materiali, dei metodi di produzione e della logistica. La loro esperienza spesso fa emergere strategie di risparmio che non vengono notate in fase di progettazione.

Ad esempio, potrebbero consigliare un materiale più economico con prestazioni simili, suggerire l'uso di fogli di dimensioni standard per ridurre gli sprechi o proporre di combinare ordini più piccoli in un lotto più grande per ottenere sconti sui volumi.

I costruttori possono anche ottimizzare i processi, ad esempio sostituendo le saldature con le piegature o unendo i pezzi per ridurre i tempi di assemblaggio. Sanno quali sono le fasi ad alta intensità di lavoro e quali possono essere automatizzate per ottenere una maggiore efficienza.

7. Pianificazione dei volumi e dei lotti

Il volume di produzione è uno dei maggiori fattori di costo nella fabbricazione di lamiere. Le piccole tirature in genere costano di più per ogni pezzo, perché le spese di allestimento e di utensileria non sono ripartite. Le grandi serie, invece, beneficiano delle economie di scala.

Equilibrio tra piccole tirature e produzione di grandi volumi

La produzione in piccoli lotti offre flessibilità e facilita la modifica rapida dei progetti. Tuttavia, le frequenti impostazioni e calibrazioni delle macchine aumentano il costo per pezzo e il rischio di errore umano.

La produzione di grandi volumi distribuisce i costi di allestimento su un maggior numero di pezzi, consentendo alle macchine di funzionare continuamente con un'efficienza superiore. Il compromesso è una minore flessibilità: le modifiche alla progettazione durante le grandi produzioni possono essere costose.

Per trovare un equilibrio, pianificate la produzione in base alla domanda effettiva e alla complessità dei pezzi. Utilizzate piccoli lotti per i prototipi o per i pezzi personalizzati a bassa richiesta, e grandi serie per i componenti standardizzati o ad alto volume.

Raggruppare parti simili per ridurre i cambi di produzione

I cambi di materiale, il passaggio da un'apparecchiatura all'altra, da uno spessore all'altro o da una configurazione all'altra, comportano un aggravio di tempo e di costi. Il raggruppamento di pezzi simili riduce al minimo le interruzioni e mantiene le macchine efficienti.

Programmate insieme pezzi dello stesso materiale, spessore o requisiti di piegatura. In questo modo si riducono i tempi di regolazione e si garantisce un funzionamento costante più a lungo.

Anche semplici ottimizzazioni, come il nesting di pezzi di forma simile sullo stesso foglio, possono migliorare la resa del materiale e ridurre i costi di configurazione. Una pianificazione efficiente dei lotti riduce il tempo di lavoro, accorcia i tempi di consegna e minimizza il potenziale di errori di produzione.

8. Manutenzione, imballaggio e logistica

I costi non si fermano alla fase di produzione. Anche la finitura, la movimentazione e la spedizione possono incidere sulle spese totali del progetto. Progettare i pezzi tenendo conto di questi fattori aiuta a ridurre i costi di manodopera, a prevenire i danni e a ridurre le spese di trasporto.

Design per una manipolazione e una post-elaborazione più semplici

I pezzi facili da maneggiare e assemblare fanno risparmiare tempo e fatica. Evitate spigoli vivi, pezzi troppo pesanti o forme complesse che richiedono una manipolazione o un'attrezzatura speciale.

I design semplificati facilitano agli operatori lo spostamento, l'impilamento e la lavorazione dei pezzi. Ad esempio, i pannelli piatti sono più facili da verniciare, rivestire o lucidare rispetto ai complessi pezzi piegati. I componenti che si adattano a rack o pallet standard possono essere lavorati in lotti, risparmiando tempo e riducendo al minimo il rischio di danni alle superfici.

Ridurre i costi di spedizione con imballaggi efficienti e design piatti

Il costo di spedizione dipende in larga misura dal peso, dal volume e dal metodo di imballaggio. Progettare i pezzi in modo che siano impacchettati o impilabili massimizza lo spazio nelle casse o nei container. Se i pezzi vengono accatastati o piegati per ridurre il volume complessivo, i costi di trasporto possono essere ridotti in modo significativo.

Utilizzare materiali di imballaggio standard e strati protettivi per evitare danni durante il trasporto, senza imballaggi eccessivi.

Per i gruppi di grandi dimensioni, si consiglia di progettare parti che possono essere spedite smontate e facilmente riassemblate in loco: in questo modo si riducono il peso e il volume della spedizione, pur mantenendo la facilità di installazione.

9. Miglioramento dei processi produttivi

Il miglioramento dei processi di fabbricazione riduce direttamente i costi e i tempi di consegna. La scelta del giusto metodo di taglio e la combinazione delle fasi di produzione possono minimizzare gli scarti, ridurre la manodopera e migliorare l'efficienza complessiva.

Scegliere il metodo di taglio più efficiente

Ogni tecnologia di taglio presenta vantaggi unici a seconda della complessità del pezzo, dello spessore del materiale e della scala di produzione:

- Taglio laser - Ideale per pezzi di alta precisione con disegni intricati. Fornisce bordi puliti e richiede una post-elaborazione minima. Tuttavia, può essere più lento e costoso per i materiali spessi.

- Taglio al plasma - Una buona scelta per le lastre più spesse o per i componenti più grandi che non richiedono una precisione estrema. È più veloce e conveniente, ma può richiedere una finitura supplementare dei bordi.

- Taglio a getto d'acqua - Utilizza acqua ad alta pressione e mezzi abrasivi per tagliare senza distorsioni termiche. È adatto per i materiali sensibili al calore, ma è più lento e costoso per i pezzi semplici.

- Punzonatura o timbratura - Ideale per la produzione di grandi volumi. Sebbene l'attrezzaggio richieda un investimento iniziale, questi metodi sono molto efficienti per le tirature ripetute e offrono risultati rapidi, coerenti e a basso costo una volta che l'attrezzaggio è pronto.

La scelta del processo giusto in base ai requisiti di materiale, quantità e precisione può avere un impatto notevole sui costi e sui tempi di consegna.

Combinare le operazioni per ottimizzare la produzione

La combinazione di più fasi di lavorazione in un'unica operazione consente di risparmiare tempo, ridurre la movimentazione e mantenere la precisione. Ad esempio, le macchine moderne possono tagliare e piegare i pezzi in un'unica operazione, mentre altre possono punzonare, sagomare e maschiare i componenti in un unico ciclo.

L'uso di apparecchiature multifunzione riduce al minimo i cambi di configurazione, accorcia i tempi di consegna e riduce i requisiti di manodopera.

Le scelte progettuali possono anche favorire l'integrazione dei processi. L'aggiunta di linguette, scanalature o elementi autobloccanti elimina le fasi di allineamento o saldatura. L'incorporazione di meccanismi di autofissaggio può sostituire l'assemblaggio manuale, migliorando ulteriormente l'efficienza e riducendo i costi.

Conclusione

Ridurre i costi di fabbricazione delle lamiere non significa abbassare la qualità. Migliorando l'efficienza della progettazione, scegliendo materiali adeguati e ottimizzando i metodi di produzione, è possibile ridurre significativamente le spese mantenendo prestazioni solide e affidabili.

La stretta collaborazione con i fornitori e i produttori aggiunge ancora più valore, aiutando a identificare le opportunità di risparmio, a ridurre gli sprechi e a migliorare il flusso di lavoro complessivo. Insieme, queste strategie portano a una produzione più rapida, a una maggiore precisione e a una maggiore redditività.

Siete pronti a ridurre i costi di produzione? Inviateci oggi stesso i disegni dei vostri pezzi o i file 3D. Il nostro team di ingegneri esaminerà il vostro progetto, fornirà suggerimenti pratici di DFM e vi aiuterà a ottimizzare i costi, le prestazioni e i tempi di consegna.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.