La fresatura frontale è un processo di lavorazione che crea superfici lisce e piatte su un pezzo. Rimuove il materiale utilizzando una fresa rotante con più taglienti. Questo metodo è standard nella lavorazione CNC ed è ampiamente utilizzato nella produzione. Ingegneri e macchinisti utilizzano la fresatura frontale per ottenere dimensioni precise e finiture superficiali eccellenti.

La fresatura frontale è un'operazione di lavorazione fondamentale. Consente di creare superfici piane con precisione. Il processo prevede l'uso di una fresa che si muove sul materiale, tagliando strati sottili. Continuate a leggere per scoprire come funziona, le differenze rispetto ad altri metodi di fresatura e i consigli principali per ottenere risultati migliori.

Che cos'è la fresatura frontale?

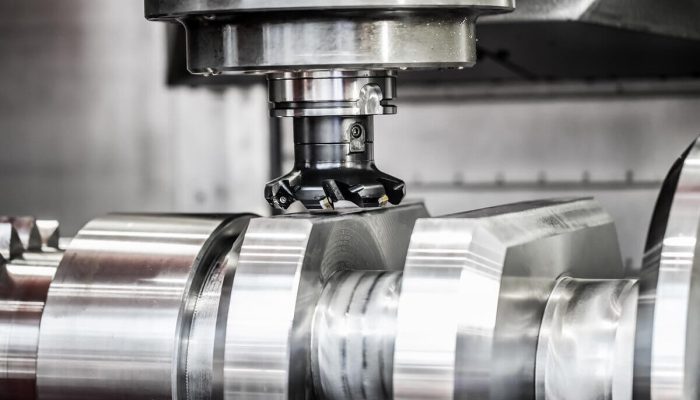

La fresatura frontale è una tecnica di lavorazione in cui una fresa a più denti rimuove il materiale dalla superficie di un pezzo. L'utensile da taglio si muove perpendicolarmente al pezzo, creando una superficie piatta e liscia in un'unica passata. I produttori utilizzano questo metodo per realizzare superfici precise e pulite con tolleranze ristrette su vari materiali.

A differenza della fresatura periferica, in cui i bordi dell'utensile eseguono la maggior parte del taglio, la fresatura frontale utilizza inserti multipli per creare una finitura liscia e uniforme. Questo processo è ampiamente utilizzato nella produzione per preparare le superfici a ulteriori lavorazioni o all'assemblaggio.

Componenti coinvolti nella fresatura frontale

Frese per la lavorazione di superfici

Gli utensili per la fresatura frontale sono caratterizzati da più taglienti, che consentono un'efficiente rimozione del materiale. I tipi più comuni includono:

- Mulini a conchiglia: Frese di grande diametro per l'asportazione di grandi volumi di materiale.

- Frese a inserti indicizzabili: Gli inserti sostituibili prolungano la durata degli utensili e riducono i costi.

- Frese per spianatura in metallo duro: Ideale per lavori di precisione e materiali duri.

Macchine utensili utilizzate (CNC o manuali)

- Macchine CNC: Offrono alta precisione, controllo automatico e risultati ripetibili. Ideale per i cicli di produzione.

- Fresatrici manuali: Adatti per piccoli progetti e lavori personalizzati, ma richiedono operatori qualificati.

Parametri di taglio nella fresatura frontale

Velocità di taglio

Determina la velocità di rotazione della fresa. Le velocità più elevate funzionano bene per i materiali più morbidi, mentre i metalli più duri richiedono velocità più basse per evitare danni all'utensile.

Velocità di alimentazione

Controlla la velocità con cui l'utensile si muove sul pezzo. Un avanzamento più elevato aumenta l'efficienza, ma può ridurre la qualità della superficie.

Profondità di taglio

Indica la quantità di materiale rimosso per ogni passata. Un taglio più profondo rimuove più materiale, ma aumenta l'usura dell'utensile e il carico della macchina.

Refrigerante e lubrificazione nella fresatura frontale

Il refrigerante riduce l'accumulo di calore, previene l'usura degli utensili e migliora la finitura superficiale. Inoltre, aiuta a lavare via i trucioli, mantenendo pulita l'area di taglio.

Come funziona la fresatura frontale?

Un'impostazione corretta e regolazioni precise sono fondamentali per ottenere una superficie liscia e precisa. Ogni fase influisce sul risultato finale, dal posizionamento del pezzo alla regolazione delle impostazioni della macchina.

Posizionamento del pezzo da lavorare

Il pezzo da lavorare deve essere fissato saldamente per evitare che si muova durante la fresatura. Una configurazione stabile garantisce tagli costanti ed evita le vibrazioni, che possono influire sulla finitura della superficie.

Posizionamento della fresatrice

L'allineamento corretto della fresa e del pezzo in lavorazione garantisce una rimozione uniforme del materiale. Il mandrino deve essere centrato sul pezzo e l'utensile deve essere impostato all'altezza corretta.

Regolazione della velocità di avanzamento e della velocità del mandrino

L'ottimizzazione dei parametri di taglio migliora l'efficienza e la durata dell'utensile. Fattori da considerare:

- Velocità del mandrino (RPM): Le velocità più elevate sono adatte ai materiali più morbidi, mentre i metalli più duri necessitano di velocità più basse per evitare il surriscaldamento.

- Velocità di avanzamento (pollici al minuto): Un avanzamento lento migliora la finitura superficiale, mentre un avanzamento più rapido aumenta la produttività.

- Profondità di taglio: I tagli leggeri sono i migliori per la finitura, mentre i tagli più profondi rimuovono più materiale in un minor numero di passate.

Lavorazione

Una volta completata l'impostazione, inizia il processo di fresatura. La fresa si aggancia al pezzo da lavorare, rimuovendo il materiale strato per strato.

Vantaggi della fresatura frontale

La fresatura frontale è un metodo rapido ed efficiente per ottenere superfici lisce e precise. Migliora la produttività, prolunga la durata degli utensili e garantisce una migliore qualità del pezzo.

Alta qualità della superficie

La fresatura frontale produce una finitura liscia e uniforme con segni minimi. I bordi di taglio multipli creano una superficie uniforme, riducendo la necessità di ulteriori finiture.

Rimozione efficiente del materiale

L'ampia area di taglio consente una rimozione del materiale più rapida rispetto ad altri metodi di fresatura. Ciò aumenta la velocità di produzione e riduce i tempi di lavorazione.

Versatilità nelle applicazioni

La fresatura frontale utilizza diversi materiali, tra cui alluminio, acciaio e titanio. È utilizzata nell'industria automobilistica, aerospaziale e manifatturiera in generale.

Maggiore durata dell'utensile

Gli inserti indicizzabili e i rivestimenti avanzati prolungano la durata dell'utensile, riducendo i tempi di inattività per la sostituzione dello stesso. L'uso corretto del refrigerante e l'ottimizzazione dei parametri di taglio migliorano ulteriormente la durata.

Lavorazione a costi contenuti

La fresatura frontale massimizza l'efficienza riducendo gli scarti e la necessità di rilavorazioni. La capacità di rimuovere rapidamente grandi quantità di materiale consente di ridurre i costi di produzione.

Tipi di operazioni di fresatura frontale

Le diverse tecniche di fresatura frontale forniscono risultati diversi in base al materiale, alla finitura superficiale e alle esigenze di produzione. La scelta del metodo corretto migliora l'efficienza e la qualità del pezzo.

Fresatura frontale generale

La fresatura frontale è il metodo di lavorazione più comune per creare superfici piane. I produttori utilizzano frese frontali standard con inserti multipli per rimuovere il materiale dai pezzi. Questa tecnica versatile funziona con diversi materiali e applicazioni.

Fresatura frontale per impieghi gravosi

La fresatura frontale per impieghi gravosi affronta condizioni di lavorazione difficili con utensili specializzati. Questa operazione rimuove rapidamente grandi quantità di materiale ed è spesso usata in operazioni di sgrossatura o quando si lavora con materiali complessi come l'acciaio temprato. Le frese per lavorazioni pesanti sono caratterizzate da inserti robusti con taglienti più consistenti e geometrie più ampie.

Fresatura ad alto avanzamento

La fresatura ad alto avanzamento rappresenta un approccio avanzato alla rimozione del materiale. Questo metodo utilizza inserti appositamente progettati per ottenere avanzamenti più elevati e forze di taglio inferiori. Questa tecnica funziona in modo eccezionale per creare superfici piane o rimuovere volumi significativi di materiale.

Finitura con inserti per tergicristalli

Gli inserti Wiper rappresentano una soluzione specializzata per ottenere finiture superficiali eccezionali. Questi utensili unici sono caratterizzati da un tagliente modificato che leviga la superficie durante la passata finale di lavorazione. A differenza degli inserti standard, gli inserti wiper creano superfici estremamente lisce con una lavorazione aggiuntiva minima.

Differenze tra fresatura frontale e periferica

Fresatura frontale e fresatura periferica hanno scopi diversi nella lavorazione. La comprensione delle loro differenze aiuta a selezionare il metodo corretto per applicazioni specifiche.

Innesto dell'utensile e meccanica di taglio

- Fresatura frontale: La faccia della fresa si aggancia al pezzo in lavorazione, rimuovendo il materiale dalla superficie superiore. Utilizza più taglienti per creare una finitura liscia e uniforme.

- Fresatura periferica: I bordi della fresa (periferia) eseguono la maggior parte del taglio, modellando i lati del pezzo o creando scanalature e contorni. È utile per la profilatura e i tagli profondi.

Considerazioni specifiche per l'applicazione

- Fresatura frontale: Ideale per ottenere superfici piane, preparare i materiali per ulteriori lavorazioni e rifinire grandi aree.

- Fresatura periferica: Utilizzata per il taglio di scanalature profonde, la formazione di forme complesse e la lavorazione di elementi come spalle e tasche.

Finitura superficiale e precisione

- Fresatura frontale: Produce una finitura superficiale più fine con gli inserti a raschietto o con le tecniche ad alto avanzamento. Assicura planarità e consistenza.

- Fresatura periferica: Questo metodo consente di ottenere caratteristiche dettagliate, ma può lasciare segni visibili dell'utensile. Per le applicazioni di alta precisione possono essere necessarie ulteriori finiture.

Sfide comuni nella fresatura frontale

La fresatura frontale offre superfici lisce, ma problemi come l'usura degli utensili, le vibrazioni e l'accumulo di calore possono compromettere la qualità e l'efficienza. L'impostazione e le regolazioni corrette aiutano a minimizzare questi problemi.

Usura e rottura degli utensili

- Forze di taglio elevate e scarsa evacuazione dei trucioli causano un'usura prematura degli utensili.

- L'utilizzo di una qualità di inserto o di parametri di taglio errati porta alla rottura.

- Soluzione: Scegliere il materiale dell'inserto giusto, ottimizzare la velocità e l'avanzamento e garantire l'uso corretto del refrigerante.

Vibrazioni e vibrazioni

- Impostazioni poco rigorose o forze di taglio eccessive creano vibrazioni che influiscono sulla precisione.

- Il chattering lascia segni irregolari e riduce la qualità della superficie.

- Soluzione: Fissare correttamente il pezzo, utilizzare sporgenze dell'utensile più corte e regolare la velocità del mandrino.

Generazione di calore e danni al pezzo

- Le alte velocità e i tagli aggressivi causano un surriscaldamento, con conseguente espansione termica e distorsione del materiale.

- Un calore eccessivo riduce la durata dell'utensile e compromette la finitura superficiale.

- Soluzione: Utilizzare un refrigerante adeguato, ottimizzare le velocità di taglio e ridurre la profondità di taglio, se necessario.

Suggerimenti pratici per l'ottimizzazione della fresatura frontale

L'ottimizzazione della fresatura frontale migliora l'efficienza della lavorazione, prolunga la durata dell'utensile e garantisce la qualità della superficie. La scelta corretta della fresa, i parametri di taglio precisi e la tenuta pratica del lavoro sono fondamentali per ottenere prestazioni elevate.

Scelta della fresa giusta

- Inserire Geometria e Grado: Utilizzate inserti in metallo duro con rivestimento CVD per le operazioni ad alta velocità su acciaio e ghisa e inserti con rivestimento PVD per acciaio inox e alluminio. Gli inserti raschianti migliorano la finitura superficiale.

- Diametro della fresa: Per un'efficienza ottimale, scegliete una fresa di dimensioni da 1,3 a 1,6 volte la larghezza del pezzo. Le frese più grandi aumentano la stabilità, ma richiedono una maggiore potenza del mandrino.

- Angolo di piombo: Un angolo di attacco di 45 gradi riduce le forze di taglio e prolunga la durata dell'utensile, mentre una fresa a 90 gradi è migliore per la lavorazione delle spalle.

Regolazione dei parametri di taglio

- Velocità di taglio (Vc): Per gli inserti in metallo duro, utilizzare 250-400 m/min per l'acciaio, 150-300 m/min per l'acciaio inossidabile e 500-800 m/min per l'alluminio.

- Avanzamento per dente (fz): Mantenere 0,08-0,2 mm/dente per la finitura e 0,2-0,6 mm/dente per la sgrossatura. Alimentazioni più elevate migliorano la rimozione del materiale ma possono ridurre la qualità della finitura.

- Profondità di taglio (ap): Utilizzare 0,5-2 mm per la finitura e 2-6 mm per la sgrossatura. Una profondità eccessiva aumenta l'usura dell'utensile e il carico del mandrino.

Migliori pratiche per l'attrezzaggio

- Stabilità del pezzo: Utilizzare morse di precisione o sistemi di serraggio con contatto superficiale di almeno 80% per ridurre le vibrazioni. Una cattiva tenuta del lavoro può provocare vibrazioni e imprecisioni dimensionali.

- Rigidità della macchina: Per evitare tagli irregolari, assicurarsi che il runout del mandrino sia inferiore a 5 micron e verificare l'allineamento della macchina.

- Direzione di taglio: La fresatura convenzionale riduce la deflessione dell'utensile, mentre la fresatura in salita migliora la finitura superficiale e la durata dell'utensile quando si utilizzano macchine CNC.

Manutenzione e prolungamento della vita dell'utensile

- Monitoraggio dell'usura degli inserti: Sostituire gli inserti quando l'usura del fianco raggiunge 0,3 mm o la scheggiatura supera 0,2 mm per evitare rotture improvvise.

- Selezione del refrigerante: Utilizzare refrigeranti a base di emulsione per la fresatura frontale in generale e raffreddamento ad aria o a nebbia per l'alluminio per evitare l'espansione termica.

- Pulizia degli strumenti: Rimuovere i bordi di saldatura (BUE) e i trucioli con sistemi di pulizia a ultrasuoni o a spazzola per mantenere l'efficienza del taglio.

Conclusione

La fresatura frontale è un processo di lavorazione fondamentale per la produzione di superfici piane ad alta precisione ed efficienza; la scelta della fresa giusta, l'ottimizzazione dei parametri di taglio e la garanzia di una corretta tenuta del lavoro influiscono in modo significativo sulle prestazioni. La gestione dell'usura dell'utensile, delle vibrazioni e dell'accumulo di calore prolunga la durata dell'utensile e mantiene la qualità della superficie.

Cercate soluzioni per la fresatura frontale di precisione? Noi di Shengen forniamo servizi di lavorazione di alta qualità con una guida esperta sulle migliori tecniche di fresatura per il vostro progetto. Contattaci oggi stesso per discutere le vostre esigenze e ottenere un preventivo competitivo!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.