Tutti gli ingegneri conoscono quel momento in cui un modello 3D perfetto non riesce a svolgersi. Ciò che sembra perfetto sullo schermo si trasforma improvvisamente in un problema reale: gli angoli si strappano, le curve si deformano o i fori non si allineano. La parte frustrante? Questi problemi non nascono dal nulla. Possono essere previsti e prevenuti.

Nella fabbricazione di lamiere, la linea che separa una produzione regolare da una costosa riprogettazione dipende spesso da alcune abitudini di progettazione. Gli studi dimostrano che circa 60% dei progetti di lamiere presentano problemi di sviluppo che avrebbero potuto essere evitati. La maggior parte di essi si verifica a causa di spessori non uniformi o di fori e ritagli mal posizionati.

In Shengen, i nostri ingegneri controllano centinaia di file 3D ogni mese. Continuiamo a vedere gli stessi errori: piccoli dettagli nel CAD che portano a grandi problemi durante la produzione. Per aiutarvi a evitare questi problemi, ecco nove semplici regole che collegano la progettazione digitale alla produzione reale.

Metodi di progettazione della lamiera a confronto: Piani e solidi

Quando si creano parti in lamiera, si può partire da due direzioni: la modellazione in piano o la conversione da solido a lamiera.

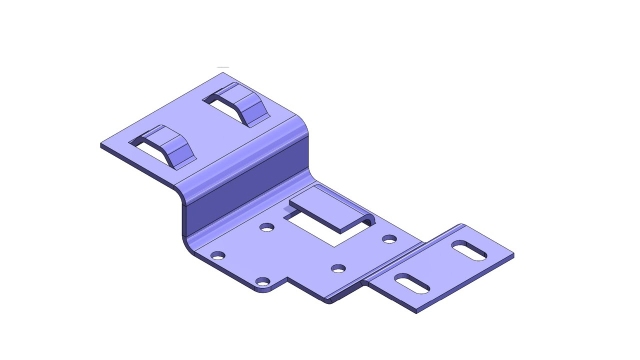

La modellazione in piano inizia con un layout piatto e poi aggiunge le curve. Questo approccio consente di controllare meglio la posizione delle curve, i rilievi e il flusso del materiale. È perfetto per parti come involucri, pannelli, E parentesi dove la precisione conta davvero.

La conversione da solido a lamiera, invece, parte da un modello solido 3D completo che viene poi trasformato in lamiera. È più veloce per i progetti concettuali, ma più rischiosa quando si tratta di appiattire, soprattutto se il modello ha spessori diversi o aree sovrapposte.

Il metodo giusto dipende dal progetto. Per i prototipi veloci, iniziare con un solido fa risparmiare tempo. Ma per le grandi produzioni o per gli assemblaggi che richiedono tolleranze ristrette, iniziare in piano riduce gli errori e mantiene i pezzi coerenti da un lotto all'altro.

Regola 1: iniziare con gli strumenti CAD per lamiera giusti

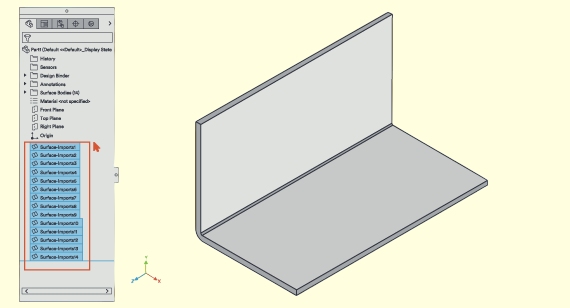

Utilizzate sempre gli strumenti per la lamiera integrati nel vostro software CAD fin dall'inizio. Comandi come "Convertire in lamiera", "Appiattire" e "Svolgere" aiutano il sistema a capire come si comportano nella realtà curve, flange e rilievi.

Quando si progetta con questi strumenti, il modello mantiene uno spessore costante, forme di curvatura precise e rilievi adeguati. Se li si ignora, possono comparire errori di piegatura, come pareti irregolari, facce sovrapposte o modelli piatti non riusciti.

Prima di modellare, verificare che lo spessore del materiale sia corretto, raggio di curvatura, E Fattore K corrispondere agli standard della vostra fabbrica. La definizione tempestiva di questi dettagli consente di evitare la rilavorazione e di risparmiare tempo e costi in seguito.

Regola 2: mantenere uno spessore uniforme del materiale

Mantenere uno spessore costante è fondamentale per una progettazione affidabile della lamiera. Quando lo spessore della parete varia, diventa difficile prevedere il modello piatto. Le curve si allungano in modo irregolare, i fori non si allineano più e i pezzi finali perdono precisione.

Utilizzare sempre lo stesso spessore per l'intero pezzo. Per l'acciaio inossidabile, un intervallo di 0,8-2,0 mm va bene. Per l'alluminio, lo spessore tipico è di 1,0-3,0 mm. Se è necessaria una maggiore resistenza, aggiungere nervature o staffe di supporto invece di aumentare lo spessore delle pareti.

Lo spessore uniforme rende la piegatura più prevedibile e riduce i tempi di allestimento in officina. Inoltre, contribuisce a garantire che ogni pezzo prodotto corrisponda al progetto originale.

Regola 3: applicare il raggio di curvatura e il fattore K corretti

Dopo aver impostato lo spessore, controllare il modo in cui la lastra si piega. Il raggio di curvatura influisce sul modo in cui il materiale scorre. Se è troppo stretto, il metallo può rompersi. Se è troppo ampio, la forma della piega diventa vaga. Un punto di partenza sicuro è mantenere il raggio di curvatura interno uguale allo spessore del materiale.

Il fattore K definisce quanto il metallo si allunga durante la piegatura. La maggior parte dei materiali si colloca tra 0,3 e 0,5. I metalli più morbidi, come l'alluminio, di solito funzionano meglio intorno a 0,33, mentre i metalli più resistenti, come l'acciaio inossidabile, si adattano bene a 0,45.

Con il giusto fattore K e raggio di curvatura, il sistema CAD può calcolare con precisione le lunghezze piane. In questo modo si garantisce che il pezzo finale formato corrisponda perfettamente al progetto una volta uscito dalla pressa piegatrice.

Regola 4: Usare un rilievo di curva e un rilievo d'angolo adeguati

Ogni piega ha bisogno di un po' di spazio per muoversi. Quando il metallo si piega, il bordo interno viene compresso mentre quello esterno si allunga. Se non c'è uno spazio sufficiente, questo stress può portare a crepe, rigonfiamenti o segni visibili sul pezzo finito.

Aggiungere strette scanalature di rilievo dove le flange incontrano le curve. È buona norma che la larghezza delle fessure sia almeno pari allo spessore del materiale. Per gli angoli, utilizzare piccoli intagli rettangolari o a V per evitare strappi.

Un'adeguata progettazione dei rilievi aiuta anche a finitura superficiale. Vernice o verniciatura a polvere scorre in modo più uniforme intorno agli angoli invece di accumularsi nelle aree più strette. Pochi millimetri di spazio in fase di progettazione possono far risparmiare ore di carteggiatura o ritocchi in seguito.

Regola 5: Tenere le caratteristiche lontane dalle linee di piegatura

Anche un singolo foro posizionato troppo vicino a una curva può causare problemi. Quando il metallo si forma, gli elementi vicini possono allungarsi, distorcersi o presentare segni di pressatura.

Mantenere fori, fessure o forme in rilievo ad una distanza di almeno quattro volte lo spessore del materiale da qualsiasi linea di piegatura. Ad esempio, se il foglio ha uno spessore di 1 mm, assicurarsi che le caratteristiche siano ad almeno 4 mm dalla piega.

Questo piccolo dettaglio protegge sia il pezzo che l'attrezzatura della pressa piegatrice. Un foro mal posizionato può causare una piegatura errata o addirittura graffiare uno stampo, con conseguenze sull'intero lotto. Il mantenimento di questa spaziatura contribuisce a garantire una produzione regolare e un minor numero di pezzi scartati.

Regola 6: Pianificare in anticipo la producibilità

Un grande progetto non è solo una questione di forma, ma anche di come può essere realizzato. Ogni macchina in officina ha dei limiti, come la lunghezza di piegatura, il gioco dello stampo e la profondità della gola.

Prima di fissare il progetto, verificate con il vostro team di produzione. Assicuratevi che la flangia più grande sia adatta alla capacità della pressa piegatrice, che il materiale scelto corrisponda all'utensileria disponibile e che le piccole caratteristiche interne possano essere effettivamente tagliate.

Anche un piccolo errore, come una flangia troppo lunga di 10 mm, può bloccare la produzione. Pensare alla producibilità fin dall'inizio fa risparmiare tempo, riduce gli scarti ed evita le riprogettazioni dell'ultimo minuto. L'ottimizzazione del layout piatto può persino ridurre di qualche punto percentuale l'utilizzo di materiale, un risparmio che migliora direttamente il vostro prossimo preventivo.

Regola 7: Convalidare il modello piatto prima della produzione

Una volta terminato il progetto, verificare sempre il modello piatto prima di inviarlo alla produzione. Utilizzate il comando "Appiattisci" o "Svolgi" del vostro sistema CAD per vedere come apparirà il pezzo una volta steso. Se il modello piatto si sovrappone, ha bordi mancanti o non riesce a dispiegarsi, correggete questi problemi prima di rilasciare il file.

Esportare il layout piatto come file DXF o STEP e confrontarlo con il piano di taglio. Verificate che i fori siano allineati, che le linee di piegatura siano chiare e che i bordi abbiano la giusta spaziatura. Anche una piccola discrepanza di 1 mm può causare seri problemi in fase di assemblaggio.

Questa fase richiede solo pochi minuti, ma può evitare sprechi di materiale, ritardi di produzione e costose rilavorazioni una volta che il pezzo arriva in officina.

Regola 8: Tenere conto del comportamento del materiale durante la piegatura

Il metallo non si piega sempre perfettamente. Ogni materiale si allunga, si comprime e torna indietro a modo suo dopo la formatura. Ignorare questo aspetto può portare a piegature leggermente fuori angolo o a parti che non si adattano come previsto.

I materiali morbidi come l'alluminio di solito si ritraggono di 1-3° in più rispetto all'acciaio inossidabile. Per adattarsi, è possibile ridurre il raggio di curvatura o piegare leggermente in eccesso i pezzi in alluminio durante la formatura.

Eseguire una rapida piegatura di prova aiuta a confermare le impostazioni corrette. Con il tempo, tenere un registro dei dati di piegatura reali vi aiuterà a progettare più velocemente e a ottenere risultati più precisi nei progetti futuri.

Regola 9: Considerare i processi a valle

Anche un modello piatto perfetto deve essere lavorato dopo la formatura. Saldatura, rivestimento e Assemblea tutti influenzano la vestibilità e l'aspetto del pezzo.

Lasciare uno spazio extra per i cordoni di saldatura, i rivetti o le elementi di fissaggio. Evitare gli angoli vivi in cui la polvere o la vernice potrebbero accumularsi. I rivestimenti possono aggiungere 0,05-0,15 mm per lato, rendendo difficile l'assemblaggio di un involucro stretto.

Se il pezzo deve essere saldato, aggiungere tacche di rilievo o fori di fissaggio per controllare la distorsione termica. Pensare in anticipo a queste fasi di finitura e assemblaggio assicura che il pezzo abbia l'aspetto giusto, si adatti correttamente e funzioni come previsto una volta completato.

Conclusione

Progettare parti in lamiera non significa solo creare forme, ma anche geometrie che possono essere realizzate. Ogni regola di questa guida colma il divario tra la progettazione e la produzione reale.

Iniziate con gli strumenti CAD giusti. Mantenere lo spessore del materiale uniforme. Aggiungete rilievi adeguati. Distanziare sufficientemente gli elementi dalle curve. Convalidate il modello piatto. E pensate sempre a come il pezzo verrà saldato, rivestito e assemblato. Queste semplici abitudini possono trasformare un processo di fabbricazione complesso in un flusso di lavoro regolare e prevedibile.

In Shengen, i nostri ingegneri applicano questi principi ogni giorno. Aiutiamo i clienti a trasformare i concetti 3D in parti di lamiera precise ed economiche, pronte per la produzione.

Prima di inviare la prossima RFQ, caricate il vostro file CAD per una revisione DFM gratuita. Il nostro team di ingegneri analizzerà il vostro progetto, evidenzierà i potenziali rischi e suggerirà piccoli miglioramenti per ridurre i costi e i tempi di consegna, il tutto entro 24 ore.

FAQ

Cosa succede se un disegno 3D non può essere dispiegato?

Di solito significa che il modello infrange una o più regole della lamiera: spessore incoerente, rilievi mancanti o flange sovrapposte. Non ricominciate da capo. Semplificate un elemento alla volta, controllate lo spessore delle pareti e riapplicate il comando di conversione della lamiera. Nella maggior parte dei casi, si tratta solo di un piccolo problema di geometria che può essere risolto rapidamente.

Come scegliere il giusto fattore K per il mio materiale?

Utilizzare un valore iniziale di 0,33 per l'alluminio e di 0,4-0,45 per l'acciaio dolce o inossidabile. Per regolare questo valore, eseguire una breve piegatura di prova utilizzando l'utensileria attuale dell'officina. Il giusto fattore K assicura che le dimensioni del modello piatto corrispondano esattamente al pezzo formato.

Qual è il modo migliore per verificare un modello piatto prima della fabbricazione?

Appiattite sempre il modello in CAD ed esportate un file DXF. Confrontatelo con il layout di taglio per verificare eventuali sovrapposizioni, spazi vuoti o bordi mancanti. Anche una differenza di 1 mm può causare gravi problemi di assemblaggio dopo la formatura.

Come si differenzia il ritorno elastico tra alluminio e acciaio inox?

L'alluminio ha una maggiore elasticità, quindi si ritrae di 1-3° rispetto all'acciaio inox. Per compensare, è possibile piegare leggermente in eccesso o utilizzare un raggio di curvatura inferiore. L'acciaio inossidabile mantiene l'angolo formato in modo più costante grazie alla sua rigidità.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.