La progettazione di parti in lamiera può essere frustrante. Piccoli errori nella progettazione spesso sprecano materiali, aumentano i costi e causano ritardi. Ingegneri e produttori si trovano spesso ad affrontare questi problemi quando i pezzi non soddisfano le specifiche o non possono essere prodotti in modo efficiente. Questi problemi creano stress, scadenze non rispettate e spese aggiuntive.

È possibile evitare gli errori più comuni fin dall'inizio. In questo modo si risparmia tempo, si riducono i costi e si mantiene la produzione senza intoppi. Questa guida evidenzia i principali errori nella progettazione della lamiera e spiega come evitarli.

1. Trascurare la selezione dei materiali

Il materiale scelto determina la resistenza, il costo e la durata di un pezzo. Molti progetti falliscono perché si sceglie il materiale sbagliato fin dall'inizio. Questo può portare a parti deboli, spese più elevate o prodotti che si usurano rapidamente.

Lo spessore ha un impatto significativo sulla resistenza e sulla formabilità. Se la lamiera è troppo sottile, il pezzo può piegarsi, deformarsi o rompersi. Ad esempio, l'acciaio di spessore inferiore a 0,8 mm spesso si deforma durante lo stampaggio. D'altra parte, le lamiere di spessore superiore a 5 mm richiedono solitamente strumenti di lavorazione più costosi rispetto alla semplice tranciatura.

Le parti in lamiera sono spesso soggette a umidità, calore e sostanze chimiche. Ignorare la resistenza alla corrosione può causare un guasto più precoce dei componenti, soprattutto all'esterno o in ambienti industriali. Per esempio, l'acciaio dolce non trattato può iniziare ad arrugginire in appena 48 ore in condizioni di umidità.

Le scelte più comuni includono l'acciaio inossidabile, che resiste naturalmente alla corrosione, o l'alluminio con anodizzazione per una maggiore protezione. Rivestimenti come la verniciatura a polvere o la zincatura possono prolungare ulteriormente la durata di un pezzo.

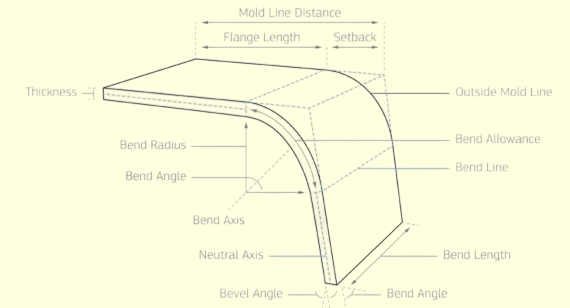

2. Trascurare i raggi di curvatura

I raggi di curvatura sono fondamentali per la resistenza e la precisione delle parti in lamiera. Ignorarli può causare bordi fessurati, curve irregolari o pezzi che non si adattano correttamente. Raggi di curvatura corretti riducono inoltre le sollecitazioni sugli utensili, prolungandone la durata e riducendo i costi di produzione.

Se il raggio di curvatura è troppo piccolo, il metallo si allunga troppo e si rompe. Ad esempio, l'acciaio laminato a freddo di solito ha bisogno di un raggio di curvatura minimo pari al suo spessore. I metalli più duri, come l'acciaio inossidabile, possono richiedere da 1,5 a 2 volte lo spessore. Se non si rispetta questa linea guida, si ottengono piegature deboli e tassi di scarto più elevati.

Ritorno elastico si verifica quando il metallo cerca di tornare alla sua forma originale dopo la piegatura. Le leghe di alluminio possono arretrare di 2-3 gradi, mentre gli acciai ad alta resistenza possono arretrare ancora di più. Se i progettisti ignorano questo fenomeno, il pezzo finale può risultare fuori tolleranza e richiedere una costosa rilavorazione. Per evitare problemi, è necessario includere sempre il ritorno elastico nei calcoli o regolare gli angoli degli utensili per compensarlo.

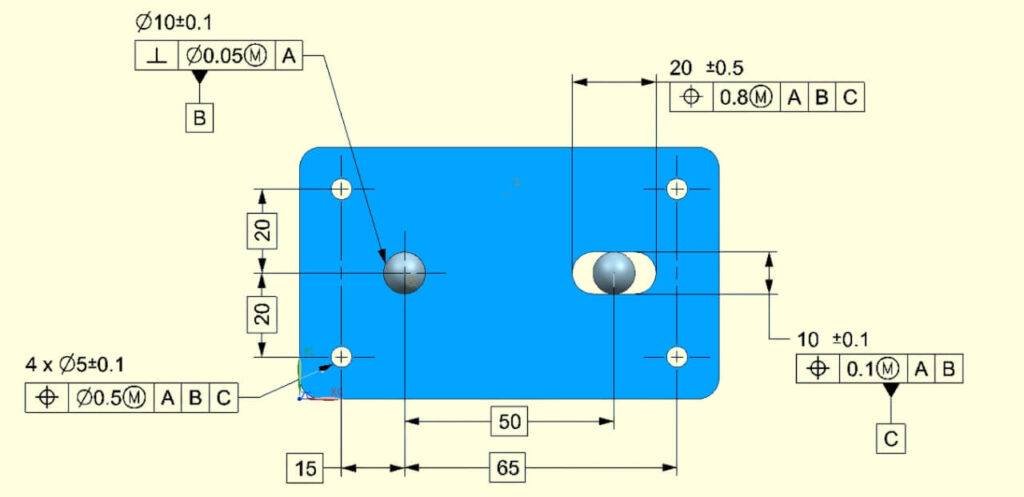

3. Progettare senza considerare le tolleranze

Tolleranze determinano la precisione con cui deve essere realizzato ogni pezzo. Le tolleranze scelte male aumentano i costi, causano ritardi e creano problemi di assemblaggio. Una buona progettazione delle tolleranze bilancia la funzionalità con la producibilità. I progettisti devono basare i limiti sulle modalità di utilizzo del pezzo, non solo su ciò che sembra perfetto su un disegno.

Tolleranze inutilmente strette aumentano i tempi di ispezione e richiedono macchine avanzate. Ad esempio, mantenere ±0,01 mm su una semplice staffa può costare fino a tre volte di più che utilizzare ±0,1 mm. Molte parti in lamiera, soprattutto i componenti non critici, non necessitano di tale precisione. Allentare le tolleranze, ove possibile, riduce i costi senza incidere sulle prestazioni.

Tolleranze allentate o incoerenti possono causare vuoti, disadattamenti o lavoro manuale supplementare durante l'assemblaggio. Anche un offset di 0,5 mm nel posizionamento dei fori può impedire l'allineamento dei bulloni, rallentando la produzione. Nella produzione di grandi volumi, questi errori possono portare a migliaia di unità scartate.

4. Ignorare i requisiti di fori e scanalature

Fori e asole sono standard nei pezzi di lamiera, ma un posizionamento o un dimensionamento sbagliato può indebolire il pezzo, danneggiare gli utensili o aumentare i costi. Una buona progettazione garantisce che i pezzi siano resistenti e facili da produrre.

Se i fori sono troppo vicini a un bordo, il materiale circostante potrebbe strapparsi o deformarsi durante la formatura. Una regola comune è quella di mantenere la distanza dal bordo ad almeno 1,5 volte il diametro del foro. Per le curve, i fori dovrebbero essere sfalsati di almeno 2 volte lo spessore del materiale per evitare distorsioni. Ignorare queste linee guida riduce la resistenza del pezzo e aumenta gli scarti.

I fori piccoli sono difficili da perforare o tagliare con il laser. Una buona regola è che la dimensione del foro non deve essere inferiore allo spessore del materiale. Ad esempio, tagliare un foro di 1 mm in un acciaio di 2 mm può rompere i punzoni e causare un calore eccessivo con il taglio laser. Anche i fori di dimensioni eccessive causano problemi e spesso richiedono ulteriori fasi di lavorazione.

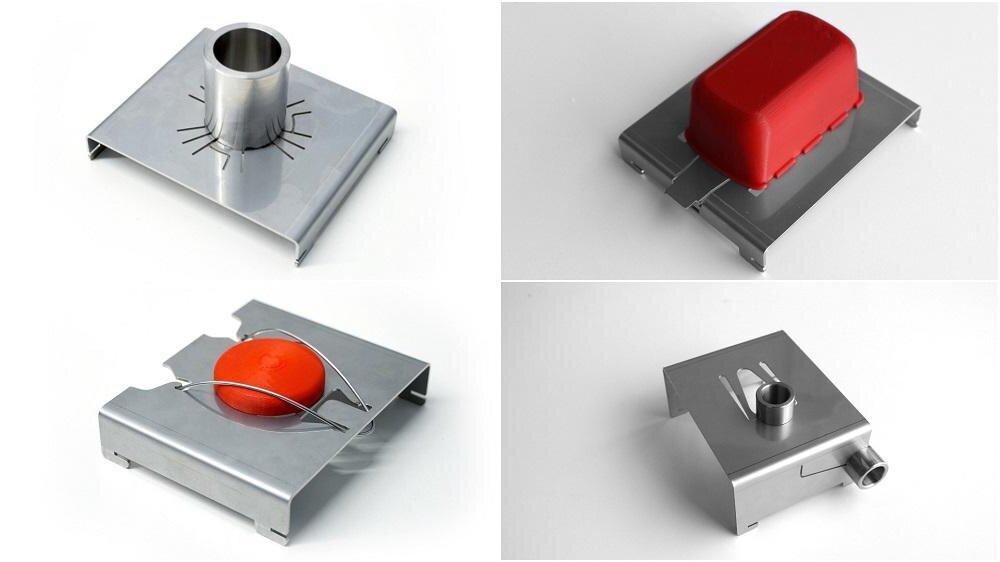

5. Complicare eccessivamente la geometria delle parti

I progetti complessi possono sembrare impressionanti, ma spesso aumentano i costi e rallentano la produzione. Ogni piegatura, ritaglio o caratteristica in più aggiunge tempo di attrezzaggio, impostazione e lavorazione. Di solito, queste aggiunte non migliorano la funzione del pezzo.

Le curve extra aumentano le fasi di produzione e aumentano la possibilità di disallineamento. Ad esempio, l'aggiunta di tre curve invece di una può raddoppiare il tempo di formatura e l'usura degli utensili. Caratteristiche come ritagli decorativi o angoli stretti rendono i pezzi più deboli e più complicati da maneggiare. I progettisti dovrebbero concentrarsi sulla funzione ed eliminare le caratteristiche che non migliorano le prestazioni.

Alcune forme richiedono stampi speciali o lavorazioni secondarie. Angoli acuti, canali profondi o curve complesse possono non funzionare con le presse piegatrici o i rulli standard. In questi casi, i produttori hanno bisogno di utensili personalizzati, che possono costare migliaia di dollari e aggiungere settimane alla produzione. Progettare i pezzi per adattarli alle attrezzature standard aiuta a rispettare i tempi e il budget dei progetti.

6. Dimenticare i metodi di fissaggio e giunzione

Il fissaggio e la giunzione sono elementi critici nella progettazione della lamiera, ma spesso vengono trascurati. Una pianificazione inadeguata può causare problemi di assemblaggio, giunti deboli o costose riprogettazioni. Considerare in anticipo i metodi di giunzione aiuta a creare pezzi più resistenti e a velocizzare la produzione.

Saldatura ha bisogno di spazio per gli utensili e il controllo del calore. Se i progetti lasciano poco spazio alle saldatrici o ai bracci robotici, le giunzioni possono essere incomplete o irregolari. Ad esempio, gli angoli stretti possono intrappolare il calore, causando deformazioni o saldature deboli. Un semplice spazio di 10-15 mm spesso rende la saldatura più facile e affidabile.

Elementi di fissaggio è necessario che i fori siano dimensionati e distanziati in modo appropriato. Se le viti o i rivetti sono troppo vicini tra loro, la lastra può incrinarsi sotto carico. Una regola generale è quella di lasciare almeno 2 volte il diametro del dispositivo di fissaggio tra i fori. Gli inserti come i dadi PEM richiedono uno spazio extra per gli strumenti di installazione.

7. Trascurare la direzione del grano e l'anisotropia

La lamiera viene laminata durante la produzione, creando una grana nel materiale. Questa grana influisce sul modo in cui il metallo si piega, si allunga e resiste alle cricche. Ignorare la direzione della grana può portare a piegature deboli, distorsioni o cedimenti del pezzo durante la formatura.

La piegatura contro la fibratura aumenta il rischio di cricche, soprattutto nei metalli più duri come l'acciaio inossidabile o le leghe di alluminio. I test dimostrano che la piegatura trasversale alla fibratura può ridurre la duttilità fino a 50% rispetto alla piegatura longitudinale. Un approccio sicuro consiste nel posizionare le piegature parallelamente alla fibratura ogni volta che è possibile, per mantenere i pezzi forti e ridurre i guasti.

Anisotropia significa che il metallo si comporta in modo diverso a seconda della direzione. Se ignorata, i pezzi possono deformarsi o torcersi durante la formatura. Ad esempio, una flangia estesa piegata trasversalmente può deformarsi di diversi millimetri, richiedendo una rilavorazione. I progettisti possono ridurre questo rischio aumentando i raggi di curvatura, scegliendo tempere più morbide o allineando l'orientamento del pezzo alla venatura.

8. Mancata ottimizzazione dei layout dei modelli piatti

I layout dei modelli piatti determinano l'efficienza del taglio dei pezzi dalla lamiera. Un layout scadente comporta uno spreco di materiale, un aumento dei costi e un rallentamento della produzione. I progettisti che saltano questa fase si trovano spesso ad affrontare tassi di scarto più elevati e tempi di consegna più lunghi.

I pezzi posizionati in modo casuale sulla lastra lasciano spazi vuoti significativi, sprecando materiale prezioso. Se i layout non sono ottimizzati, gli scarti possono raggiungere 10-20% di materiale grezzo. L'uso di un software o di un'attenta pianificazione manuale per annidare strettamente i pezzi riduce gli scarti e i costi.

La lamiera è disponibile in formati standard, come 4×8 ft (1,22×2,44 m) o 5×10 ft (1,52×3,05 m). Progettare pezzi senza tenere conto di queste dimensioni può richiedere il taglio da lamiere sovradimensionate, con conseguente aumento dei costi dei materiali e dei tempi di lavorazione. Allineare le dimensioni dei pezzi alle lamiere disponibili migliora l'efficienza e riduce gli scarti.

9. Trascurare le esigenze di finitura e post-elaborazione

Le finiture superficiali e la post-lavorazione influenzano la qualità, le prestazioni e la durata delle parti in lamiera. Ignorare queste esigenze in fase di progettazione può portare a pezzi che non si adattano, che si corrodono rapidamente o che non superano le ispezioni.

Rivestimenti come vernice in polvere, anodizzazione, O zincatura aggiungono spessore al pezzo. Se non se ne tiene conto, i fori possono diventare troppo piccoli, piegarsi troppo strettamente o allentare gli assemblaggi. Ad esempio, la verniciatura a polvere può aggiungere 0,05-0,2 mm per lato. Includere questo dato nella progettazione previene le interferenze e garantisce un adattamento corretto dopo la finitura.

I bordi affilati possono causare lesioni, problemi di assemblaggio o usura prematura. Sbavatura e l'arrotondamento degli spigoli, che rendono i bordi più lisci e migliorano la sicurezza. Saltare queste fasi può far risparmiare tempo all'inizio, ma spesso porta a ritardi o a rilavorazioni. Progettare tenendo conto del trattamento dei bordi evita ritardi e garantisce una qualità costante.

Nessuna regola può evitare ogni problema di progettazione della lamiera, ma questi nove consigli evidenziano le insidie più comuni. Seguirli vi aiuterà a creare pezzi più resistenti ed efficienti e a ridurre i ritardi di produzione.

Per ulteriori indicazioni, consultate un ingegnere esperto in lamiera che possa rivedere il vostro progetto e suggerire miglioramenti. Per iniziare il vostro prossimo progetto, preparate il vostro modello CAD 3D e richiedete una rapidaUn preventivo interattivo per vedere come si comporta il vostro progetto in produzione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.